水滑石基碳掺杂铜镁铝复合氧化物催化剂的制备方法和应用

1.本发明涉及一种催化剂及其制备方法,具体涉及一种水滑石基碳掺杂铜镁铝复合氧化物催化剂,能用于低温nh

3-scr反应,属于大气污染防治技术领域。

背景技术:

2.氮氧化物(no

x

)是对环境、气候和人类健康有严重不利影响的全球空气污染物,no

x

的高效脱除已成为相关工业生产单元的重要任务。在众多脱硝技术中,氨选择性催化还原技术(nh

3-scr)因其脱除效率高、气体处理量大、反应条件易于控制等优势而成为当前国内外应用最为广泛的烟气脱硝技术。对于低温脱硝工艺来说,催化剂的选择至关重要。由类水滑石衍生制备的铜基氧化物催化剂有相对较好的分散性但仍需进一步提高,前期研究(cn201810940161.7)指出,将铜铝类水滑石与cnts耦合组装实现纳米杂化物前驱体的制备,很大程度解决了铜铝复合氧化物催化剂活性中心的分散性和cuo

x

物种协调分布的问题。然而,此制备方法前期需要将碳纳米管进行修饰,碳管修饰过程太过繁杂,且碳纳米管的成本相对较高。ldh具有优异的层间阴离子交换性能,因此,能否通过层间插层低成本碳源一步简单制备水滑石基碳掺杂铜铝基氧化物催化剂具有重要的意义。

技术实现要素:

3.本发明借助类水滑石结构,通过层间插层有机碳前驱体的方式,在类水滑石层间一步原位衍生碳材料,实现类水滑石与碳材料的高度耦合,通过优选合适的焙烧气氛和焙烧温度提供了一种兼具耐硫性能的水滑石基碳掺杂铜镁铝复合氧化物脱硝催化剂及其制备方法和应用。

4.本发明选取的十二烷基磺酸钠(sdso)是一种常见的阴离子表面活性剂,因其性质稳定、制备原料来源广、生产成本低等优势,广泛应用于洗涤、化工等领域。基于类水滑石层间阴离子的可交换性的优异结构性能,本发明将十二烷基磺酸钠和cumgal类水滑石有效组装,使阴离子十二烷基磺酸根成功的插入cumgal类水滑石的层间,通过控制合适的焙烧气氛和焙烧温度,成功制备催化性能优异的水滑石基碳掺杂铜镁铝复合氧化物低温nh

3-scr脱硝催化剂。

5.本发明提供了一种水滑石基碳掺杂铜镁铝复合氧化物脱硝催化剂,该催化剂是通过将硝酸铝,硝酸镁和硝酸铜混合盐溶液、naoh碱溶液逐滴加到含有十二烷基磺酸钠的溶液中,控制合成ph在9.0~10.0范围内,经水热晶化、抽滤洗涤、干燥制得十二烷基磺酸钠插层cumgal类水滑石前驱体(cumgal-sdso-ldh);后将其先在氮气气氛下后在空气气氛下焙烧制备具有高度分散的水滑石基碳掺杂铜镁铝复合氧化物(cumgal-sdso-ldo)脱硝催化剂;脱硝活性测试和抗硫性能评价发现cumgal-sdso-ldo催化剂在低温区(150-270 ℃)具有高的nh

3-scr活性、n2选择性及强的抗硫性能。

6.本发明提供了上述水滑石基碳掺杂铜镁铝复合氧化物脱硝催化剂的制备方法,包括以下步骤:

(1)配制混合盐溶液使用容量瓶分别配制1.0 mol

▪

l-1

的三水合硝酸铜水溶液,0.5 mol

▪

l-1

的六水合硝酸镁水溶液,0.5 mol

▪

l-1

的九水合硝酸铝水溶液。分别称取三种配制好的盐溶液混合至烧杯中,搅拌10~20 min形成透明溶液,将其移至滴液漏斗一中待用, 其中(cu

2+

+mg

2+

)与al

3+

物质的量之比为3:1~4:1;(2)配制氢氧化钠溶液取naoh溶解于去离子水中,配制成浓度为1.0 mol

▪

l-1

的naoh水溶液,将其转入滴液漏斗二中待用;(3)配制十二烷基磺酸钠溶液将6.5-13.0 g十二烷基磺酸钠加入到含有120 ml~240 ml去离子水中得到十二烷基磺酸钠溶液;(4)制备十二烷基磺酸钠插层cumgal类水滑石前驱体取步骤(3)制备的十二烷基磺酸钠溶液到通n2的四口圆底烧瓶中,将圆底烧瓶固定于磁力水浴锅中,在磁力搅拌下将滴液漏斗一和滴液漏斗二中溶液缓慢滴入上述圆底烧瓶中,控制混合盐溶液的滴加速度为2~3 ml

▪

min-1

,通过调节氢氧化钠溶液的滴加速度,使溶液的ph值维持在9~10;滴定结束后将磁力水浴锅的温度升高至65 ℃晶化12-48 h;经抽滤,洗涤,干燥后获得sdso插层cumgal类水滑石前驱体cumgal-sdso-ldh。

7.(5)制备cumgal-sdso-ldo脱硝催化剂将步骤(4)获得的前驱体先在氮气气氛下焙烧4-6 h,再在空气中焙烧3-5 h得到cumgal-sdso-ldo脱硝催化剂。

8.上述方法,所述步骤(1)中,所加入的mg

2+

与al

3+

物质的量之比为1:1~2:1。

9.上述方法,所述步骤(4)中,所加入的十二烷基磺酸钠溶液与混合盐溶液的体积比为0.5~1:1。

10.上述方法,所述步骤(5)中,通入氮气的流速控制在60 ml

▪

min-1

~100 ml

▪

min-1

。程序升温速率为2~10 ℃

▪

min-1

。在氮气气氛下设定的焙烧温度为400-600 ℃。

11.上述方法,所述步骤(5)中,在空气中焙烧设定的焙烧温度为350-500 ℃。

12.本发明提供了上述脱硝催化剂在nh

3-scr中的应用。

13.具体应用过程为:催化反应测试在固定床连续流动石英反应器中进行。催化剂粒度为40-60目,用量为400 mg。反应气体组成为:500 ppm no,500 ppm nh3,100 ppm so

2 (抗硫),5% o2,n

2 作平衡气,反应气体空速为45000 h-1

。催化反应在150-270 ℃进行,活性数据在反应达到平衡后采集。

14.本发明的有益效果:(1)通过将sdso插入cumgal-ldh层间衍生构筑的水滑石基碳掺杂铜镁铝复合氧化物催化剂,有效缓解了活性组分易团聚问题。

15.(2)本发明方法提供了催化剂表面高分散cuo

x

的优化构建与耐硫性能强化的一体化解决途径,实现cual基氧化物催化剂低温 nh

3-scr的性能提升。

16.(3)通过碳源与cumgal-ldo之间的协同作用对活性中心的结构和晶相进行调控,提高了nh

3-scr活性。

17.(4)碳的成功保留可以显著增强cumgal-ldo催化剂的抗硫性能,减缓so2对催化剂

的毒化效果,保证了在实际条件下的应用。

18.(5)通过层间插层聚合有机碳前驱体的方式,实现了类水滑石与碳材料的耦合组装。

附图说明

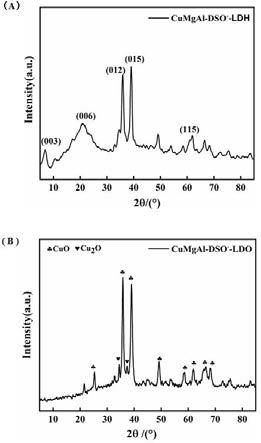

19.图1为实施例1中所得前驱体和最终产品的x射线衍射图谱(xrd):(a)为焙烧前的前驱体cumgal-sdso-ldh;(b)为最终焙烧后获得的cumgal-sdso-ldo。

20.图2为实施例2中cumgal-sdso-ldo催化剂的hr-tem晶格条纹图。

21.图3为实施例3中cumgal-sdso-ldo的透射电子显微镜(tem)图。

22.图4为实施例4中cumgal-sdso-ldo催化剂的nh

3-scr活性测试结果:a: n2选择性;b: no转化率。

23.图5为实施例1中cumgal-sdso-ldo催化剂的抗硫性能测试结果。

具体实施方式

24.下面通过实施例来进一步说明本发明,但不局限于以下实施例。

25.实施例1:(1)分别取30 ml浓度为0.5 mol

▪

l-1

的九水合硝酸铝水溶液, 30 ml浓度为0.5 mol

▪

l-1

的六水合硝酸镁水溶液和30 ml浓度为1.0 mol

▪

l-1

的三水合硝酸铜水溶液至烧杯中,并用磁力搅拌器搅拌10 min使之均匀混合,将配制好的盐溶液转移至滴液漏斗中待用;(2)取300 ml浓度为1.00 mol

▪

l-1

的氢氧化钠水溶液,将其转移至滴液漏斗中待用;(3)取90 ml浓度为0.2 mol

▪

l-1

的十二烷基磺酸钠溶液于四口烧瓶中,在磁力搅拌下将氢氧化钠水溶液与混合盐溶液同时滴入上述溶液中,并用酸度计实时监测滴定过程中的ph值,控制滴定速度使整个反应过程中体系ph值保持在9.0~10.0之间;滴加完后继续在磁力搅拌水浴锅中搅拌30 min,随后将水浴锅温度升至65 ℃晶化24 h;(4)将反应后的产物进行抽滤并用去离子水洗涤至中性后,置80 ℃烘箱干燥12 h。后经充分研磨即得到sdso插层cumgal类水滑石前驱体(cumgal-sdso-ldh)。

26.(5)将得到的cumgal-sdso-ldh放入管式炉中,通氮气保护从室温程序升温到500 ℃焙烧5h(氮气流速为60 ml

▪

min-1

,程序升温速率为2 ℃

▪

min-1

),随后将样品转移至马弗炉中,从室温程序升温到400 ℃焙烧4 h(程序升温速率为2 ℃

▪

min-1

),最终得到水滑石基碳掺杂cumgal复合氧化物脱硝催化剂(cumgal-sdso-ldo)。

27.本发明借助x-射线衍射仪(xrd)对前驱体和最终产物的晶体结构进行了表征分析,如图1所示,证明了cumgal-sdso-ldh的成功合成以及其焙烧产物的物相组成。

28.实施例2:(1)分别取30 ml浓度为0.5 mol

▪

l-1

的九水合硝酸铝水溶液,60 ml浓度为0.5 mol

▪

l-1

的六水合硝酸镁水溶液和15 ml浓度为1.0 mol

▪

l-1

的三水合硝酸铜水溶液至四口烧瓶中,并用磁力搅拌器搅拌10 min使之均匀混合,将配制好的盐溶液转移至滴液漏斗中待用;(2)取300 ml浓度为1.00 mol

▪

l-1

的氢氧化钠水溶液,将其转移至滴液漏斗中待用;

(3)取45 ml浓度为0.4 mol

▪

l-1

十二烷基磺酸钠溶液于四口烧瓶中,在磁力搅拌下将氢氧化钠水溶液与混合盐溶液同时滴入上述溶液中,并用酸度计实时监测滴定过程中的ph值,控制滴定速度使整个反应过程中体系ph值保持在9.0~10.0之间;滴加完后继续在磁力搅拌水浴锅中搅拌30 min,随后将水浴锅温度升至65 ℃晶化24 h;(4)待反应釜自然冷却后,将反应后的产物进行抽滤并用去离子水洗涤至中性后,置80 ℃烘箱干燥12 h。后经充分研磨即得到sdso插层cumgal类水滑石前驱体(cumgal-sdso-ldh)。

29.(5)将得到的cumgal-dso-‑

ldh置于管式炉中,通氮气保护从室温程序升温到500 ℃焙烧5 h(氮气流速为60 ml

▪

min-1

,程序升温速率为10 ℃

▪

min-1

),随后将样品转移至马弗炉中,从室温程序升温到400 ℃焙烧4 h(程序升温速率为2 ℃

▪

min-1

),最终得到水滑石基碳掺杂cumgal复合氧化物脱硝催化剂(cumgal-sdso-ldo)。

30.本发明借助高倍透射电子显微镜对催化剂进行了表征,如图2所示,证明了碳和铜的氧化物的存在。

31.实施例3:(1)分别取30 ml浓度为0.5 mol

▪

l-1

的九水合硝酸铝水溶液, 60 ml浓度为0.5 mol

▪

l-1

的六水合硝酸镁水溶液和30 ml浓度为1.0 mol

▪

l-1

的三水合硝酸铜水溶液至四口烧瓶中,并用磁力搅拌器搅拌10 min使之均匀混合,将配制好的盐溶液转移至滴液漏斗中待用;(2)取300 ml浓度为1.00 mol

▪

l-1

的氢氧化钠水溶液,将其转移至滴液漏斗中待用;(3)取60 ml浓度为0.4 mol

▪

l-1

的十二烷基磺酸钠溶液于烧杯中,在磁力搅拌下将氢氧化钠水溶液与混合盐溶液同时滴入上述溶液中,并用酸度计实时监测滴定过程中的ph值,控制滴定速度使整个反应过程中体系ph值保持在9.0~10.0之间;滴加完后继续在磁力搅拌水浴锅中搅拌30 min,随后将水浴锅温度升至65 ℃晶化12 h;(4)将反应后的产物进行抽滤并用去离子水洗涤至中性后,置80 ℃烘箱干燥12 h。后经充分研磨即得到sdso插层cumgal类水滑石前驱体(cumgal-sdso-ldh)。

32.(5)将得到的cumgal-sdso-ldh放入管式炉中,通氮气保护从室温程序升温到600 ℃焙烧5h(氮气流速为80 ml

▪

min-1

,程序升温速率为5 ℃

▪

min-1

),随后将样品转移至马弗炉中,从室温程序升温到400 ℃焙烧4 h(程序升温速率为2 ℃

▪

min-1

),最终得到水滑石基碳掺杂cumgal复合氧化物(cumgal-sdso-ldo)脱硝催化剂。

33.本发明借助透射电子显微镜对催化剂进行了表征,如图3所示,证明了产物的高分散性。

34.实施例4:(1)分别取30 ml浓度为0.5 mol

▪

l-1

的九水合硝酸铝水溶液, 30 ml浓度为0.5 mol

▪

l-1

的六水合硝酸镁水溶液和60 ml浓度为1.0 mol

▪

l-1

的三水合硝酸铜水溶液至四口烧瓶中,并用磁力搅拌器搅拌10 min使之均匀混合,将配制好的盐溶液转移至滴液漏斗中待用;(2)取300 ml浓度为1.00 mol

▪

l-1

的氢氧化钠水溶液,将其转移至滴液漏斗中待用;

(3)取60 ml浓度为0.4 mol

▪

l-1

的十二烷基磺酸钠溶液于烧杯中,在磁力搅拌下将氢氧化钠水溶液与混合盐溶液同时滴入上述溶液中,并用酸度计实时监测滴定过程中的ph值,控制滴定速度使整个反应过程中体系ph值保持在9.0~10.0之间;滴加完后继续在磁力搅拌水浴锅中搅拌30 min,随后将水浴锅温度升至65 ℃晶化48 h;(4)将反应后的产物进行抽滤并用去离子水洗涤至中性后,置80 ℃烘箱干燥12 h。后经充分研磨即得到sdso插层cumgal类水滑石前驱体(cumgal-sdso-ldh)。

35.(5)将得到的cumgal-sdso-ldh放入管式炉中,通氮气保护从室温程序升温到500 ℃焙烧5h(氮气流速为80 ml

▪

min-1

,程序升温速率为5 ℃

▪

min-1

),随后将样品转移至马弗炉中,从室温程序升温到400 ℃焙烧4 h(程序升温速率为2 ℃

▪

min-1

),最终得到水滑石基碳掺杂cumgal复合氧化物(cumgal-sdso-ldo)脱硝催化剂。

36.本发明对催化剂的nh

3-scr活性进行测试,如图4所示,结果显示该方法制备的水滑石基碳掺杂cumgal复合氧化物脱硝催化剂有高的nh

3-scr活性、好的n2选择性。

37.实施例5:催化剂的nh

3-scr性能评价将实施例4中制备的cumgal-sdso-ldo催化剂应用于nh

3-scr反应,其结果见附图4。该催化剂表现出良好的低温催化性能,其no转化率在210 ℃可达90%,n2选择性在所测试温度范围内可维持在80%左右。

38.具体反应条件如下:催化反应测试在固定床连续流动石英反应器中进行。催化剂粒度为40-60目,用量为400 mg。反应气体组成为:500 ppm no,500 ppm nh3,5% o2,n

2 作平衡气,反应气体空速为45000 h-1

。催化反应在150-270 ℃进行,活性数据在反应达到平衡后采集。产物由multigas 6030 ftir (mks)检测分析,no转化率和n2选择性通过以下公式计算:实施例6:催化剂抗so2性能评价对实施例1制备的cumgal-sdso-ldo催化剂进行抗so2性能评价,其结果见附图5。该催化剂具有优异的抗硫表现,当100 ppm so2加入时,no转化率仍可维持在70 %以上。

39.具体反应条件:测试装置与催化剂用量和实施例5相同。反应气体组成为500 ppm no,500 ppm nh3,5% o2,100 ppm so2,n

2 作平衡气,反应气体空速为45000 h-1

,反应温度为210 ℃。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1