一种具有耐硫性的CO氧化催化剂及其制备方法及应用与流程

一种具有耐硫性的co氧化催化剂及其制备方法及应用

技术领域

1.本发明涉及工业催化剂领域,尤其是一种具有耐硫性的co氧化催化剂及其制备方法及应用。

背景技术:

2.co氧化催化剂可以分为两大类:贵金属催化剂和非贵金属催化剂,贵金属催化剂具有良好的催化性能而受到人们的关注,但是由于其制备工艺复杂、生产成本高、储藏量少、回收困难等缺点,使得在实际大规模应用中受到了限制。而一些非贵金属催化剂,如铜、锰、铁、钴等以及一些稀土元素的组合,则因为制备方法简单、原料价廉易得等优点引起了广泛关注。专利cn112657501a介绍了一种cuo/ce o2催化剂,在50-150℃即可实现co的消除。专利cn109759063a介绍了一种核壳型co氧化催化剂,将两种多孔mof材料相互包覆,在120℃即可实现接近100%的co脱除率。

3.以上专利虽然一定程度上实现了co的脱除,但工业烟气中往往含有so2,而so2对以上催化剂均有强烈的毒害作用,因此难以在实际工况中推行,为此,本发明提出了一种具有耐硫性的co氧化催化剂及其制备方法及应用。

技术实现要素:

4.为解决现有技术中的问题,本发明提出了一种具有耐硫性的co氧化催化剂及其制备方法及应用。

5.本发明以ac、al2o3为载体,通过浸渍cuo、mno、ceo2等活性物质,实现高活性,以moo

3-al2o3涂敷层作为抗硫涂层,实现高抗硫性。

6.为了实现上述目的,本发明采用了如下技术方案:

7.一种co氧化催化剂,包括内层组分和外层组分;所述内层组分包括:载体、cuo、mno和ceo2,所述载体包括ac和al2o3;cuo质量占载体质量3-7%、mno质量占载体质量3-7%、ceo2质量占载体质量3-7%、ac和al2o3的质量比为(1~5):(1~9);

8.所述外层组分包括moo

3-al2o3涂层,所述moo

3-al2o3涂层中moo3和al2o3的质量比为(0.1~0.3):1,所述moo

3-al2o3涂层的质量占载体质量3-7%。

9.一种co氧化催化剂的制备方法,包括如下步骤:

10.将cuo的前驱体、mnox的前驱体和ceo2的前驱体溶解于水中得到第一溶液;在第一溶液中加入经过酸化处理的ac和al2o3,搅拌混合得到第一浆料;对第一浆料进行先烘干后煅烧处理,得到第一催化剂。

11.进一步地,所述步骤还包括:将moo3粉末与铝溶胶混合,经磨砂处理,得到第二浆料;将粉状的第一催化剂加入到第二浆料中搅拌混合得到混合物,再对混合物进行先烘干后煅烧处理,得到co氧化催化剂。

12.进一步地,所述ac和al2o3的酸化处理步骤包括:将ac和al2o3分散于0.1mol/l硫酸溶液中,在80℃下搅拌2小时得到第二溶液,将第二溶液在120℃下烘干,得到第一产物,将

第一产物在500℃、氮气气氛下焙烧2小时,得到酸化处理的ac和al2o3。

13.进一步地,所述ac和al2o3的质量与硫酸溶液的质量比为1:2。

14.进一步地,cuo的前驱体包括三水硝酸铜,mnox的前驱体包括硝酸锰,ceo2的前驱体包括六水硝酸铈。

15.进一步地,第一浆料的烘干温度为100-120℃,烘干时间为4-8h,煅烧处理的温度为500℃,时间为5-8h。

16.进一步地,所述铝溶胶固含量为5wt%,所述moo3与铝溶胶得质量比为0.1-0.3,所述混合物的烘干温度为40℃,烘干时间为48h,煅烧处理的温度为500℃,时间为2h,所述粉状的第一催化剂的粒度小于2000目。

17.进一步地,所述ac和al2o3的质量比为(1~5):(1~9)。

18.上述的co氧化催化剂或上述的制备方法制备得到的co氧化催化剂在催化氧化工业烟气中的co中的应用。

19.本发明的有益效果:

20.本方法的显著优点是:cuo与ceo2能实现co的快速氧化,利用ac对co的吸附特性,进一步引入mn作为活性助剂增强了co的催化性能,同时涂敷moo

3-al2o3抗硫涂层,抑制了so2在催化剂表面的吸附,抑制了催化活性组分的硫化,提高催化剂的耐硫特性。

附图说明

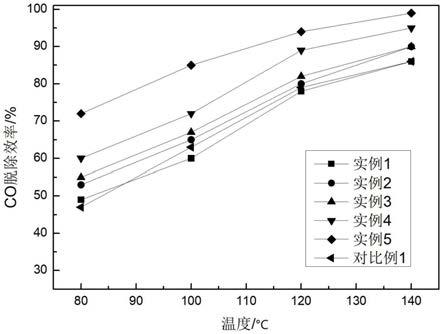

21.图1为本发明实施例1-5和对比例1中的催化剂对在无so2环境下对co脱除活性测定结果图;

22.图2为本发明实施例5和对比例1制得的催化剂中通so2后co催化剂活性随时间变化关系图;

23.图3为本发明实施例中1和对比例3的催化剂so2吸附能力图。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

25.本发明是通过以下技术方案实现的:

26.以ac、al2o3为载体,通过浸渍cuo、mno、ceo2等活性物质,实现高活性,以moo

3-al2o3涂敷层作为抗硫涂层,实现高抗硫性。

27.一种低温co脱除催化剂制备方法,包括以下步骤:

28.1)载体酸化处理:称取一定质量ac、al2o3,分散于0.1mol/l硫酸溶液中,80℃水浴搅拌2小时,120℃烘干过夜,再于500℃氮气气氛下焙烧2小时,载体质量与硫酸溶液质量比为1:2;

29.2)称取一定质量的cuo、mnox、ceo2前驱体溶解于80℃热水中;

30.3)在高速分散的条件下分别在2)中溶液中加入一定质量1)中酸化后的ac、al2o3,高速分散处理30分钟,形成浆料;

31.4)将3)中浆料经烘干后,再于氮气气氛中以500℃煅烧,既得co催化剂,然后粉磨,得到粒度小于2000目的co催化剂粉体。

32.5)将七钼酸铵进行500℃2h焙烧得到moo3粉末;

33.6)moo3粉末与5wt%固含量的铝溶胶进行混合,砂磨处理30分钟,形成浆料;

34.7)将步骤步骤4得到的粉体加入步骤6得到的浆料中,搅拌混合,将催化剂覆盖涂层;

35.8)将覆盖涂层的催化剂40℃干燥48h;500℃氮气气氛煅烧2h,煅烧后既得涂敷涂层的co催化剂。

36.优选的,上述步骤中2)中cuo质量占载体质量3-7%,mno质量占载体质量3-7%,ceo2质量载体质量3-7%;

37.优选的,上述步骤中3)中ac、al2o3质量比为1/9~1;

38.优选的,步骤4中浆料烘干温度为100-120℃,烘干时间为4-8h,煅烧时间为5-8h;

39.优选的,步骤7浆料中moo3与铝溶胶中al2o3的质量比为0.1-0.3,涂层总质量占第一催化剂载体质量3-7%。

40.实施例1:

41.1)称取载体ac、载体al2o3,分散于0.1ml/l硫酸溶液中,80℃水浴搅拌2小时,120℃烘干过夜后于500℃下焙烧2小时,载体质量与硫酸溶液质量比为1:2;

42.2)称取适量三水硝酸铜、50%硝酸锰溶液、六水硝酸铈,溶于200ml 80℃热水中,得到溶液a;

43.3)称取适量步骤(1)中得到的酸化ac载体及酸化al2o3载体加入2)中溶液,置于高速分散机下以400r/min分散1小时,得到浆料b,浆料b中ac、al2o3质量比1:9,活性组分质量占总载体质量的比值为:cuo:3wt%;mno:3wt%;ceo2:3wt%;

44.4)将3)中浆料经100℃烘干4小时后,再于氮气气氛中以500℃煅烧5小时,即得到既得co催化剂,然后粉磨,得到粒度小于2000目的co催化剂粉体。

45.5)将七钼酸铵进行500℃2h焙烧得到moo3粉末;

46.6)将适量moo3粉末与5wt%固含量的铝溶胶进行混合,砂磨处理30分钟,形成浆料c,得到的浆料中moo3与铝溶胶中al2o3的质量比为0.1,涂层总质量占第一催化剂载体质量3%;

47.7)将适量将步骤4得到的co催化剂粉体加入适量步骤6得到的浆料中,搅拌混合,将催化剂覆盖涂层,所用浆料中固体质量与催化剂中载体质量为0.03;

48.8)将表面覆盖浆料c的催化剂进行40℃干燥48h,500℃氮气气氛煅烧2h后既得涂敷涂层的co催化剂。

49.实施例2:

50.1)称取载体ac、载体al2o3,分散于0.1ml/l硫酸溶液中,80℃水浴搅拌2小时,120℃烘干过夜后于500℃下焙烧2小时,载体质量与硫酸溶液质量比为1:2;

51.2)称取适量三水硝酸铜、50%硝酸锰溶液、六水硝酸铈,溶于200ml 80℃热水中,得到溶液a;

52.3)称取适量步骤(1)中得到的酸化ac载体及酸化al2o3载体加入2)中溶液,置于高速分散机下以400r/min分散1小时,得到浆料b,浆料b中ac、al2o3质量比3:7,活性组分质量占总载体质量的比值为:cuo:7wt%;mno:7wt%;ceo2:7wt%;

53.4)将3)中浆料经120℃烘干8小时后,再于氮气气氛中以500℃煅烧8小时,即得到

既得co催化剂,然后粉磨,得到粒度小于2000目的co催化剂粉体。

54.5)将七钼酸铵进行500℃2h焙烧得到moo3粉末;

55.6)将适量moo3粉末与5wt%固含量的铝溶胶进行混合,砂磨处理30分钟,形成浆料c,得到的浆料中moo3与铝溶胶中al2o3的质量比为0.3,涂层总质量占第一催化剂载体质量7%;

56.7)将适量将步骤4得到的co催化剂粉体加入适量步骤6得到的浆料中,搅拌混合,将催化剂覆盖涂层,所用浆料中固体质量与催化剂中载体质量为0.06;

57.8)将表面覆盖浆料c的催化剂进行40℃干燥48h,500℃氮气气氛煅烧2h后既得涂敷涂层的co催化剂。

58.实施例3:

59.1)称取载体ac、载体al2o3,分散于0.1ml/l硫酸溶液中,80℃水浴搅拌2小时,120℃烘干过夜后于500℃下焙烧2小时,载体质量与硫酸溶液质量比为1:2;

60.2)称取适量三水硝酸铜、50%硝酸锰溶液、六水硝酸铈,溶于200ml 80℃热水中,得到溶液a;

61.3)称取适量步骤(1)中得到的酸化ac载体及酸化al2o3载体加入2)中溶液,置于高速分散机下以400r/min分散1小时,得到浆料b,浆料b中ac、al2o3质量比3:7,活性组分质量占总载体质量的比值为:cuo:4wt%;mno:4wt%;ceo2:4wt%;

62.4)将3)中浆料经100℃烘干8小时后,再于氮气气氛中以500℃煅烧8小时,即得到既得co催化剂,然后粉磨,得到粒度小于2000目的co催化剂粉体。

63.5)将七钼酸铵进行500℃2h焙烧得到moo3粉末;

64.6)将适量moo3粉末与5wt%固含量的铝溶胶进行混合,砂磨处理30分钟,形成浆料c,得到的浆料中moo3与铝溶胶中al2o3的质量比为0.2,涂层总质量占第一催化剂载体质量5%;

65.7)将适量将步骤4得到的co催化剂粉体加入适量步骤6得到的浆料中,搅拌混合,将催化剂覆盖涂层,所用浆料中固体质量与催化剂中载体质量为0.05;

66.8)将表面覆盖浆料c的催化剂进行40℃干燥48h,500℃氮气气氛煅烧2h后既得涂敷涂层的co催化剂。

67.实施例4:

68.1)称取载体ac、载体al2o3,分散于0.1ml/l硫酸溶液中,80℃水浴搅拌2小时,120℃烘干过夜后于500℃下焙烧2小时,载体质量与硫酸溶液质量比为1:2;

69.2)称取适量三水硝酸铜、50%硝酸锰溶液、六水硝酸铈,溶于200ml 80℃热水中,得到溶液a;

70.3)称取适量步骤(1)中得到的酸化ac载体及酸化al2o3载体加入2)中溶液,置于高速分散机下以400r/min分散1小时,得到浆料b,浆料b中ac、al2o3质量比5:5,活性组分质量占总载体质量的比值为:cuo:5wt%;mno:3wt%;ceo2:2wt%;

71.4)将3)中浆料经100℃烘干8小时后,再于氮气气氛中以500℃煅烧8小时,即得到既得co催化剂,然后粉磨,得到粒度小于2000目的co催化剂粉体。

72.5)将七钼酸铵进行500℃2h焙烧得到moo3粉末;

73.6)将适量moo3粉末与5wt%固含量的铝溶胶进行混合,砂磨处理30分钟,形成浆料

c,得到的浆料中moo3与铝溶胶中al2o3的质量比为0.3,涂层总质量占第一催化剂载体质量5%;

74.7)将适量将步骤4得到的co催化剂粉体加入适量步骤6得到的浆料中,搅拌混合,将催化剂覆盖涂层,所用浆料中固体质量与催化剂中载体质量为0.05;

75.8)将表面覆盖浆料c的催化剂进行40℃干燥48h,500℃氮气气氛煅烧2h后既得涂敷涂层的co催化剂。

76.实施例5:

77.1)称取载体ac、载体al2o3,分散于0.1ml/l硫酸溶液中,80℃水浴搅拌2小时,120℃烘干过夜后于500℃下焙烧2小时,载体质量与硫酸溶液质量比为1:2;

78.2)称取适量三水硝酸铜、50%硝酸锰溶液、六水硝酸铈,溶于200ml 80℃热水中,得到溶液a;

79.3)称取适量步骤(1)中得到的酸化ac载体及酸化al2o3载体加入2)中溶液,置于高速分散机下以400r/min分散1小时,得到浆料b,浆料b中ac、al2o3质量比5:5,活性组分质量占总载体质量的比值为:cuo:5wt%;mno:3wt%;ceo2:4wt%;

80.4)将3)中浆料经100℃烘干8小时后,再于氮气气氛中以500℃煅烧8小时,即得到既得co催化剂,然后粉磨,得到粒度小于2000目的co催化剂粉体。

81.8)将七钼酸铵进行500℃2h焙烧得到moo3粉末;

82.6)将适量moo3粉末与5wt%固含量的铝溶胶进行混合,砂磨处理30分钟,形成浆料c,得到的浆料中moo3与铝溶胶中al2o3的质量比为0.3,涂层总质量占第一催化剂载体质量5%;

83.7)将适量将步骤4得到的co催化剂粉体加入适量步骤6得到的浆料中,搅拌混合,将催化剂覆盖涂层,所用浆料中固体质量与催化剂中载体质量为0.05;

84.8)将表面覆盖浆料c的催化剂进行40℃干燥48h,500℃氮气气氛煅烧2h后既得涂敷涂层的co催化剂。

85.对比例1:

86.1)称取载体ac、载体al2o3,分散于0.1ml/l硫酸溶液中,80℃水浴搅拌2小时,120℃烘干过夜后于500℃下焙烧2小时,载体质量与硫酸溶液质量比为1:2;

87.2)称取适量三水硝酸铜、50%硝酸锰溶液、六水硝酸铈,溶于200ml 80℃热水中,得到溶液a;

88.3)称取适量步骤(1)中得到的酸化ac载体及酸化al2o3载体加入2)中溶液,置于高速分散机下以400r/min分散1小时,得到浆料b,浆料b中ac、al2o3质量比1:9,活性组分质量占总载体质量的比值为:cuo:3wt%;mno:3wt%;ceo2:3wt%;

89.4)将3)中浆料经100℃烘干4小时后,再于氮气气氛中以500℃煅烧5小时,即得到既得co催化剂。

90.对上述催化剂进行催化效果实验:将实施例1-5及对比例1催化剂放入实验仪器中,通过程序加热控制温度,流量计控制流量。入口端气体成分为:co 1500ppm,o26%,空速为18000h-1

,其余气体为ar载气。混合气体经催化剂反应后使用烟气分析仪进行剩余co含量测量,得出催化效率,实验结果见图1,从图1中可以看出催化剂具有优异的co脱除性能,同时对比例显示抗硫涂层的涂敷并未降低催化剂的co催化性能。

91.对实施例5制得的催化剂进行硫中毒实验,在入口端气体中混入100ppmso2,反应后使用烟气分析仪进行剩余co含量测量,得出催化效率,实验结果见图2;

92.对对比例1进行硫中毒实验,在入口端气体中混入100ppmso2,测试温度140℃,反应后使用烟气分析仪进行剩余co含量测量,得出催化效率,实验结果见图2;

93.从图2中可以看出涂层涂敷后,相较于无涂层催化剂,催化剂活性降低更为缓慢,且后期趋于稳定,具有优异的抗硫性能。

94.对实施例1制得的催化剂进行硫吸附实验,在入口端气体中混入100ppmso2,测试温度140℃,反应后使用烟气分析仪进行剩余no含量测量,得出吸附量,实验结果见图3,从图3中可以看出,抗硫涂层的涂敷显著减少了so2的吸附量,从而增强了催化剂的抗硫性能。

95.在本发明的描述中,需要理解的是,术语“第一”、“第二”、“第三”、“第四”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。

96.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1