一种邻(对)氯甲苯氯化产物的后处理方法与流程

一种邻(对)氯甲苯氯化产物的后处理方法

技术领域

1.本发明涉及一种邻(对)氯甲苯氯化产物的后处理装置及方法,属于化学产品制备技术领域。

背景技术:

2.目前,合成2,4(2,6)-二氯甲苯是采用邻(对)氯甲苯与氯气在路易斯酸催化剂作用下在氯化反应器内混合反应制得的,反应后产生的酸性氯化产物中主要含有未反应完全的邻(对)氯甲苯原料、氯化产品、氯化氢、催化剂。现有采用蒸馏法或水洗法去除催化剂残渣的技术,蒸馏法由于物料沸点较高、加热过程中催化剂可引起副反应导致焦油量明显增加,为保证催化剂塔釜排出的流动性夹带产品较多,导致产品单耗增加。现有的水洗、碱洗脱酸方法亦存在问题:釜式水洗工艺不能保证完全脱除氯化产物中的催化剂,酸值控制不理想还需要增加碱洗工序,增加碱耗、产生含盐废水;普通水洗、碱洗设备占地大,工艺复杂,不符合现有生产中“节能、降耗、减排”的要求。

3.有鉴于上述的缺陷,本发明以期创设一种邻(对)氯甲苯氯化产物的后处理装置及方法,使其更具有产业上的利用价值。

技术实现要素:

4.为解决上述技术问题,本发明的目的是提供一种邻(对)氯甲苯氯化产物的后处理装置及方法。本发明采用陶瓷膜过滤器过滤反应后的酸性氯化产物先除去沉降后残余小颗粒催化剂等不溶物,在水洗环节采用管道强化混合器强制混合洗涤,除去其中水溶性的催化剂和盐酸,洗涤效率高,然后将处理合格的氯化液送后续精馏工序。本发明提供的处理工艺方法通过陶瓷膜过滤器过滤大部分催化剂和强化管道混合器水洗祛除酸和残余催化剂这一创新方法,可将水洗环节用水量减少60-80%,同时由于洗涤充分避免催化剂残留可使精馏环节焦油生成量减少90%,产品收率和纯度大幅提高。

5.本发明的一种邻(对)氯甲苯氯化产物的后处理装置,包括塔式氯化反应器,所述塔式氯化反应器底部和催化剂沉降罐连通,利用催化剂沉降罐对塔式氯化反应器中的催化剂实现初步沉降,所述催化剂沉降罐通过氯化液中间槽、氯化液输送泵和陶瓷膜过滤器传输连接,通过陶瓷膜过滤器对沉降后的催化剂初步过滤,所述陶瓷膜过滤器通过文丘里混合器和强化管道混合器进口端连接,将过滤后的氯化产物进料量按照氯化产物与新鲜水体积比1:0.2通过文丘里混合器充分混合后通入强化管道混合器内部进行充分接触反应,所述强化管道混合器中装有填料,所述强化管道混合器出口端和分水罐中部连通,所述分水罐底部和油相中间槽连通,所述分水罐底部和萃取塔连通,所述萃取塔顶端和分水罐底端的管道汇合后与油相中间槽顶端连通,所述油相中间槽底部和共沸干燥塔a中部连通,所述共沸干燥塔a顶部分别和萃取塔底部以及水相中间塔顶部连通,所述共沸干燥塔a底部和精馏系统连通,所述水相中间塔顶部还与共沸干燥塔b顶部连通,共沸干燥塔b顶部还与萃取塔底部连通,所述共沸干燥塔b底部和蒸发器连通。

6.一种邻(对)氯甲苯氯化产物的后处理方法,具体步骤为:

7.(1)将氯化产物先在沉降罐沉降大颗粒,再通过过滤器去除小颗粒不溶物;

8.(2)将步骤(1)所得过滤后的氯化产物与洗涤用水通入强化管道混合器进行强制洗涤(水也可循环),得到混合液;

9.(3)将步骤(2)所得混合液加入分水罐,静置分层,上层为水层,下层为油层;

10.(4)将步骤(3)所得油层与回收甲苯混合后加入共沸干燥塔a除水;

11.(5)将(3)中分离出的水层通入萃取塔加甲苯(按水量5-10%)萃取。萃取后水相送共沸干燥塔b回收甲苯,水送蒸发器蒸发回收多余水用于氯化工序产出的氯化氢吸收制酸补水,水中催化剂浓度浓缩后统一收集后处理;萃取后甲苯与油层混合送共沸干燥塔a除水,甲苯在系统中循环套用;

12.(6)将步骤(5)所得除水后的油层送入后续精馏塔分别得到邻(对)氯甲苯原料(套用)和产品。

13.进一步的,所述过滤器为陶瓷膜过滤器,孔径为50-100μm。为保证过滤速度,过滤器有反向冲洗功能,经过一定使用周期须清洗过滤器。

14.进一步的,所述强化管道混合器内充满惰性θ环填料、鲍尔环填料或球形填料或非金属规整填料中的一种。末端装填有活性炭,检测到强化管道混合器两端压差变大时及时更换活性炭。

15.进一步的,所述洗涤用水在文丘里混合器中与过滤后的氯化产物充分混合后再送入强化管道混合器中强制混合洗涤,洗涤温度为75~90℃,所述氯化产物与洗涤用水体积比为1:0.2~1:0.5。

16.进一步的,洗涤后的水、油混合液多批合并处理,洗涤后水层加入甲苯(按水量5-10%)萃出有机物,后送入共沸干燥塔分出甲苯回用。

17.借由上述方案,本发明至少具有以下优点:

18.1)本发明一种邻(对)氯甲苯氯化产物的后处理方法中通过陶瓷膜制成的过滤器过滤氯化产物,孔径为50-100μm,过滤效果好,可除去绝大部分的催化剂不溶物,且易于清洗;

19.2)本发明一种邻(对)氯甲苯氯化产物的后处理方法中使用强化管道混合器进行强制混合洗涤,可以提高物料的分散性,加速水洗速率;

20.3)本发明一种邻(对)氯甲苯氯化产物的后处理方法,可将水洗环节用水量减少60-80%,同时由于洗涤充分避免催化剂残留可使精馏环节焦油生成量减少90%。

21.4)本发明一种邻(对)氯甲苯氯化产物的后处理方法,精馏环节副反应少,产品收率高且经精馏获得产品纯度不低于99.5%;

22.5)本发明一种邻(对)氯甲苯氯化产物的后处理方法,共沸精馏用甲苯可循环使用,还可降低油相产品酸值,省去碱洗工艺。

23.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

附图说明

24.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附

图作简单地介绍,应当理解,以下附图仅示出了本发明的某个实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

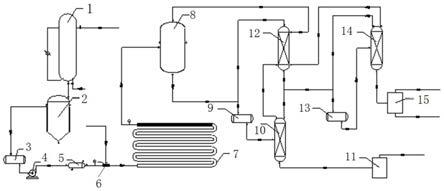

25.图1是本发明一种邻(对)氯甲苯氯化产物的后处理方法工艺流程示意图;

26.其中,图中,1、塔式氯化反应器;2、催化剂沉降罐;3、氯化液中间槽;4、氯化液输送泵;5、陶瓷膜过滤器;6、文丘里混合器;7、强化管道混合器;8、分水罐;9、油相中间槽;10、共沸干燥塔a;11、精馏系统;12、萃取塔;13、水相中间槽;14、共沸干燥塔b;15、蒸发器。

具体实施方式

27.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

28.一种邻对氯甲苯氯化产物的后处理装置,包括塔式氯化反应器1,所述塔式氯化反应器1底部和催化剂沉降罐2连通,利用催化剂沉降罐2对塔式氯化反应器1中的催化剂实现初步沉降,所述催化剂沉降罐2通过氯化液中间槽3、氯化液输送泵4和陶瓷膜过滤器5传输连接,通过陶瓷膜过滤器5对沉降后的催化剂初步过滤,所述陶瓷膜过滤器5通过文丘里混合器6和强化管道混合器7进口端连接,将过滤后的氯化产物进料量按照氯化产物与新鲜水体积比1:0.2通过文丘里混合器6充分混合后通入强化管道混合器7内部进行充分接触反应,所述强化管道混合器7中装有吸附填料,所述强化管道混合器7出口端和分水罐8中部连通,所述分水罐8底部和油相中间槽9连通,所述分水罐8底部和萃取塔12连通,所述萃取塔12顶端和分水罐8底端的管道汇合后与油相中间槽9顶端连通,所述油相中间槽9底部和共沸干燥塔a10中部连通,所述共沸干燥塔a10顶部分别和萃取塔12底部以及水相中间塔13顶部连通,所述共沸干燥塔a10底部和精馏系统11连通,所述水相中间塔13顶部还与共沸干燥塔b14顶部连通,共沸干燥塔b14顶部还与萃取塔12底部连通,所述共沸干燥塔b14底部和蒸发器15连通。

29.实施例1

30.参见图1,本发明一较佳实施例所述的一种邻(对)氯甲苯氯化产物的后处理方法:陶瓷膜过滤器孔径50μm;强化管道混合器选用内径为φ100mm,长2.0m强化管道混合器,内部填料为惰性填料,如θ环,鲍尔环、规整填料等。

31.所述一种邻(对)氯甲苯氯化产物的后处理方法工艺流程为:

32.(1)将塔式氯化反应器1中的对氯甲苯氯化产物先经催化剂沉降罐2沉降去除大颗粒不溶物后通入氯化液中间槽3中,再将氯化液中间槽3中的氯化产物通过陶瓷膜过滤器5过滤除去小颗粒不溶物;

33.(2)将过滤后的氯化产物与新鲜水按体积比为1:0.2通过文丘里混合器6充分混合后通入强化管道混合器7中,将强化管道混合器7加热升温至75℃强制混合洗涤得到混合液;水油两项经过文丘里预混合,送入强化管道混合器一是利用液体和填料之间剪切、撞击,提高混合的雷诺系数,二是管道内受填料阻力影响,压力较高,增加油水两相界面扩散和混合,增加两相间的传质作用,提高水洗效率、增强水洗效果。

34.(3)将洗涤后的混合液通入分水罐8中静置分层,利用油水两相溶解度较小(分配系数的不同)且存在密度差的原理,通过扩散作用微小水滴聚集成大的水滴逐渐上浮至分

水罐上层,同时微小油滴聚集成大的油滴逐渐下沉至分水罐下层。静置分层后将油层通入油相中间槽9中,再将油相中间槽9中的油层与回用甲苯混合后加入共沸干燥塔10共沸脱水;

35.(4)将洗涤后的混合液通入分水罐8中静置分层,静置分层后将油层通入水相中间槽13中,再将水相中间槽13中的水层加入水层质量10%甲苯通入萃取塔12中萃取,萃取后水相送共沸干燥塔b14中回收甲苯,将水送蒸发器15蒸发回收多余水分用于氯化工序产出的氯化氢吸收制酸补水;萃取后甲苯相用于分离出的油层共沸干燥脱水。

36.(5)所得除水后的油层送入后续精馏系统11,塔顶得到氯化产品,收率为94%,其纯度为99.6%。

37.实施例2

38.本实施例与实施例1的区别在于,在工艺流程(1)采用的陶瓷膜过滤器5上孔径为100μm,最终于精馏塔塔顶得到氯化产品,收率为93.2%,纯度为99.4%。

39.实施例3

40.本实施例与实施例1的区别在于,工艺流程(2)中洗涤方式改为搅拌釜搅拌洗涤,精馏塔塔顶得到氯化产品,收率为86.6%,纯度为98.7%。。

41.实施例4

42.本实施例与实施例1的区别在于,工艺流程(2)中强化管道混合器7升温至90℃,过滤后的氯化产物进料量按照氯化产物与水体积比1:0.5,最终于精馏塔塔顶得到氯化产品,收率为94.3%,其纯度为99.6%。

43.实施例5

44.本实施例与实施例1的区别在于,工艺流程(2)中强化管道混合器7升温至85℃,过滤后的氯化产物进料量按照氯化产物与水体积比1:0.4,最终于精馏塔塔顶得到氯化产品,收率为94.8%,其纯度为99.7%。

45.实施例6

46.本实施例与实施例1的区别在于,工艺流程(2)中强化管道混合器7升温至85℃,过滤后的氯化产物进料量按照氯化产物与水体积比1:0.3,最终于精馏塔塔顶得到氯化产品,收率为94.1%,其纯度为99.5%。

47.将实施例2、实施例3、实施例4和实施例1相比,区别在于陶瓷膜过滤器孔径、洗涤方式、强化反应器温度、氯化产物和洗涤用水比例的不同。从最终的产物收率和纯度结果可以看出,陶瓷膜过滤器孔径增大会降低产品收率和纯度,洗涤方式对产品收率和纯度的影响很大,通过升高循环反应温度和调整氯化产物与水比例可以提高产品收率和纯度。由此可以看出,本发明的工艺参数,对工艺结果也具有影响,存在优化参数,其中优化参数是强化管道混合器7升温反应温度为85℃、过滤后的氯化产物进料量按照氯化产物与水体积比为1:0.4、陶瓷膜过滤器5上孔径为50μm、洗涤方式选用强化管道混合器洗涤。

48.以上所述仅是本发明的优选实施方式,并不用于限制本发明,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1