一种深层过滤介质及其制备方法与流程

1.本发明涉及深层过滤介质领域,特别是一种深层过滤介质及其制备方法。

背景技术:

2.经过长时间的发展,细胞培养技术已经成为生产蛋白的重要技术手段,在细胞培养领域中,目前常用的细胞收获液收获方法包括絮凝、沉淀、离心和深层过滤,其中深层过滤介质通常由纤维、助滤剂及粘结剂组成,可在深度范围进行过滤。通常,细胞收获液含有大量的完整细胞、细胞碎片和所需的目标蛋白等生物组分,为了分离所需的目标蛋白等生物组分,需要经过澄清过滤、超滤、层析等下游纯化过滤步骤,其中,澄清过滤是生物制药工艺中下游纯化的第一步,以清除细胞碎片、大颗粒残渣、胶体或沉淀物、多糖、色素以及宿主细胞蛋白(hcp)、生物大分子dna等杂质,从而减小后续过滤时的膜污染,增加通量,延长清洗周期和使用寿命,减少运行成本,提高生产效率。

3.细胞收获液通过深层过滤介质进行过滤过程中,完整细胞或细胞碎片等直径较大的生物组分能够被深层过滤介质截留,而dna和hcp等则能够通过电荷吸附方式被深层过滤介质吸附分离,因此通过深层过滤介质能够将目标蛋白与完整细胞、细胞碎片、dna和hcp等分离,实现目标蛋白收集。

4.在深层过滤介质使用前,需要采用水或缓冲液对深层过滤介质进行预过滤冲洗以除去内部易脱落的纤维或助滤剂,而现有技术在预过滤冲洗过程中,内部的纤维或助滤剂,特别是靠近深层过滤介质出液面侧的助滤剂脱落现象较为严重,而助滤剂的脱落容易导致深层过滤介质偏离原先的过滤精度,导致细胞碎片、dna和hcp等相对细小的杂质无法良好的过滤,从而影响整个细胞收获液的澄清过滤过程;同时在澄清过滤过程中,随着深层过滤介质内部孔隙逐渐被杂质填满,其受到的压力也逐渐增大,而逐渐增大的压力更容易导致深层过滤介质内部助滤剂的脱离,而影响过滤后蛋白收集液的纯度。

技术实现要素:

5.本发明所要达到的目的是提供一种防止纤维及助滤剂脱落,具有稳定精度的深层过滤介质及其制备方法。

6.为了达到上述目的,本发明采用如下技术方案:

7.一种深层过滤介质,包括过滤介质本体,用于所述过滤介质本体包括纤维、助滤剂和粘合剂,所述纤维通过粘合剂粘合,所述过滤介质本体具有用于接收待过滤液的第一侧面、和将透过液排出的第二侧面,

8.所述纤维包括粗纤维和超细纳米纤维,所述超细纳米纤维的直径为5-150nm;

9.其中,粗纤维堆叠缠绕形成过滤介质本体骨架,所述超细纳米纤维缠绕包裹于助滤剂外部从而形成网状包裹部,所述网状包裹部和助滤剂形成的分散体分散于过滤介质本体骨架孔隙处;

10.所述粗纤维和超细纳米纤维之间的直径之比为200-50;

11.所述超细纳米纤维的直径和助滤剂的平均粒径d50之比为1:10-1000。

12.本发明中,粗纤维经过堆叠缠绕形成过滤介质本体骨架,助滤剂及缠绕包裹的超细纳米纤维共同形成的分散体分散填充于过滤介质本体骨架孔隙处。本发明在过滤介质本体中采用超细纳米纤维,一方面,采用超细纳米纤维能够大大增加过滤介质本体的过滤精度,从而使得过滤介质本体能够截留吸附粒径更小的杂质,例如直径较小的细胞碎片,或者非所需蛋白组份,如dna和hcp等,更重要的是,采用超细纳米纤维能够缠绕助滤剂形成网状包裹部,从而在助滤剂的外部形成网状结构,一方面,网状包裹部能够使得助滤剂在分散搅拌时更加均匀,另一方面,网状包裹部中的部分超细纳米纤维还能与其他分散体上的超细纳米纤维或者和粗纤维缠绕,从而分散体相互之间并非完全独立,会通过网状包裹部上的超细纳米纤维连接,且分散体也能够通过该网状包裹部牢牢“抓”住粗纤维,增加了助滤剂和过滤介质本体骨架之间的结合强度,使得助滤剂在受到流体冲击时,网状包裹部能够牢牢拽住助滤剂,防止其流失。

13.本发明超细纳米纤维的直径与助滤剂平均粒径之间的比例直接影响了超细纳米纤维对助滤剂的包裹性,若超细纳米纤维直径过大,则无法对助滤剂起到良好的包裹效果,导致超细纳米纤维无法形成网状包裹部或助滤剂容易从超细纳米纤维形成的网状包裹部中脱落;而若超细纳米纤维直径过小,在混合搅拌时,不容易抓住助滤剂,同样容易导致无法超细纳米纤维对助滤剂进行良好包裹。

14.作为优选,所述纤维包括20-40wt%的粗纤维和60-80wt%的超细纳米纤维。

15.粗纤维和超细纳米纤维之间含量和直径之间的比例用于调节过滤介质本体中分散体的比例和精度,若粗纤维含量过高,容易导致粗纤维形成的过滤介质本体骨架中空隙多,分散体少,导致过滤精度的过小,而若粗纤维含量过少则容易导致过滤介质本体骨架中空隙少,纳污空间不足;若超细纳米纤维直径过大,则过滤介质本体中精度过小,而若超细纳米纤维直径过小,则容易导致精度过大,过滤时压差过大。

16.作为优选,所述超细纳米纤维的长度为1-5mm,所述超细纳米纤维的长度和助滤剂的平均粒径d50之比为50-5000。

17.本发明超细纳米纤维长度在限定范围内时,能够对助滤剂起到更好的包裹效果,同时提供良好的精度调节效果;同时超细纳米纤维的长度与助滤剂粒径之间的比例也影响了超细纳米纤维对助滤剂的包裹性,若超细纳米纤维的长度过短,同样容易导致超细纳米纤维无法形成网状包裹部或助滤剂容易从超细纳米纤维形成的网状包裹部中脱落,同时也无法使得网状包裹部中的超细纳米纤维对粗纤维形成缠绕,容易造成脱落;而超细纳米纤维长度过长,则容易影响分散体的分散性。

18.作为优选,所述粗纤维的直径为1-50μm。

19.粗纤维主要用于堆叠缠绕形成过滤介质本体骨架,直径在本发明范围内使得本发明深层过滤介质具有良好的强度。

20.作为优选,所述助滤剂的平均粒径d50为0.05-80μm。

21.本发明助滤剂能够通过疏水作用,对细胞收获液中的dna等杂质起到良好的吸附过滤作用,通过调节助滤剂的平均粒径d50,能够起到调节深层过滤介质精度和吸附效果的作用。

22.作为优选,所述助滤剂粒径分布离散度为0.5-4。

23.本发明采用的助滤剂粒径分布具有一定的离散度,其中离散度的计算方式为(d90-d10)/d50,在分散体形成和深层过滤介质制备过程中,粒径较小的助滤剂能够填充于粒径较大助滤剂之间的空隙中,从而提高助滤剂在深层过滤介质中的比表面积,提高对dna等物质的吸附作用,防止出现过多的空隙导致深层过滤介质的过滤吸附效果的下降,同时,粒径分布离散度在本发明内能够良好调节深层过滤介质所需精度。

24.作为优选,所述粗纤维的加拿大游离度为450-800ml;所述超细纳米纤维的加拿大游离度为50-325ml。

25.粗纤维和超细纳米纤维加拿大游离度过高时,分丝帚化程度过低,同时暴露的羟基、羧基等活性基团少,不易与粘合剂或电荷添加剂结合;同时,容易导致深层过滤介质强度不足,且干燥过程中容易收缩,而加拿大游离度过低时,分丝帚化程度过高,容易导致深层过滤介质透水性下降,导致在使用时过滤压差过大。

26.作为优选,

27.所述第一侧面至第二侧面紧度呈现连续上升的梯度变化;

28.且至少第二侧面处所述网状包裹部外周的超细纳米纤维与过滤介质本体骨架缠绕,防止助滤剂的脱离。

29.本发明中,第一侧面至第二侧面紧度梯度上升,因此在靠近第一侧面处紧度较低,纳污空间相对较大,在靠近第一侧面处紧度较高,更加利于精密吸附,同时,在透过液排出的第二侧面处网状包裹部外周的超细纳米纤维与过滤介质本体骨架缠绕,结合其更大的紧度,因此在深层过滤介质在预冲洗或过滤过程中,能够保证助滤剂无法从第二侧面处脱离,从而防止了整个深层过滤介质中助滤剂的脱离。

30.作为优选,

31.自所述第一侧面处于过滤介质本体厚度0-33%处为第一区域,

32.自所述第一侧面处于过滤介质本体厚度33-66%处为第二区域,

33.自所述第一侧面处于过滤介质本体厚度66-100%处为第三区域,

34.各区域所述助滤剂含量标准差和平均值之间的比值为0.01-0.08。

35.在本发明中,各区域助滤剂含量标准差和平均值之间的比值小,说明个区域中助滤剂含量分布均匀,相比于助滤剂分布参差不齐的深层过滤介质,本发明能够消除分层沉淀的现象,即防止了能够被助滤剂吸附或截留的杂质在助滤剂含量多的地方沉淀现象的产生,使得助滤剂吸附或截留更加均匀,不易堵塞;同时,若在某个区域助滤剂含量相对较低,说明在该区域过滤介质本体骨架有更多的空隙未被填满,因此在该区域吸附截留作用低,容易造成杂质的穿透,同时过滤时由于该处过滤阻力较低,细胞收获液也更容易从该处穿透,造成了其余区域的深层过滤介质利用率低的问题,影响深层过滤介质整体过滤性能。

36.作为优选,所述各区域助滤剂含量标准差为0.005-0.04。

37.作为优选,

38.所述过滤介质本体带有正电荷,且电荷量从第一侧面至第二侧面呈现连续上升的梯度变化;

39.取过滤介质本体,向第一侧面以5ml/min速度恒定供给浓度为20ppm的皂黄染液,当透过液在430nm下的透光度下降至95%时,皂黄染液透过量为300-6500μg/cm3;

40.其中:

41.自所述第一侧面处于过滤介质本体厚度0-33%的第一区域透过量为l1,

42.自所述第一侧面处于过滤介质本体厚度66-100%的第三区域透过量为l2,所述l1:l2为1:1.2-3;

43.其中l1为120-2200μg/cm3,l2为150-4200μg/cm3。

44.粗纤维通过粘合剂粘合形成骨架,并将助滤剂包裹其中,形成深层过滤介质,同时,可采用带正电荷的粘合剂或再添加电荷添加剂赋予深层过滤介质带正电荷性能,在使用过程中,纤维之间的孔隙能够对细胞和较大的细胞碎片等大粒径杂质进行截留去除,而带电粘合剂或电荷添加剂所带来正电荷能够吸附直径较小的细胞碎片,或者非所需蛋白组份,如dna和hcp,并且助滤剂带来的疏水性也能对吸附dna起到一定的作用,因此,在待过滤液,即细胞收获液通过深层过滤介质后,非所需生物组分能够通过截留或吸附作用被深层过滤介质从细胞收获液中除去,从而获得含有例如抗体、病毒等所需生物组分的细胞收获液。

45.发明团队在过滤时发现,采用现有的深层过滤介质进行过滤时,很容易就到达额定压差,即深层过滤介质会较快的堵塞,究其原因,是因为细胞收获液非所需生物组分中细胞碎片的含量较高,且直径大小分布较宽,在深层过滤介质上层电荷量也相对较高的情况下,相对细小的主要通过吸附作用除去的细胞碎片容易和大细胞碎片以及细胞一起过快的填满深层过滤介质上层的纳污空间,导致深层过滤介质下层利用率下降,不利于整体过滤。

46.本发明深层过滤介质中,第一侧面至第二侧面紧度呈现连续上升的梯度变化,且电荷量同样从第一侧面至第二侧面呈现连续上升的梯度变化,其中,第一侧面处紧度较低,且电荷含量较少,因此在靠近第一侧面处的深层过滤介质纳污空间较大,能够截留并容纳更多的细胞及较大的细胞碎片,即在此处的主要作用为截留和容纳细胞和细胞碎片等较大的杂质,同时相对较为细小的细胞碎片由于此处电荷吸附较弱,因此相对容易通过,而不挤占过多的纳污空间,而越靠近第二侧面处的深层过滤介质紧度较大,空隙相对较少,因此流路相对更窄,并且更加曲折,细胞收获液在此处过滤时与纤维之间的接触更多,同时在此处的电荷含量也更高,因此能够充分的通过吸附除去细小的细胞碎片(且由于紧度的升高,精度较高,此处部分细小的细胞碎片也能够通过截留的方式过滤,并由于细胞碎片直径较小,即使此处纳污空间小,也不至于堵塞),同时也能够充分发挥吸附hcp、dna等非所需的蛋白的作用,使得深层过滤介质拥有过滤后细胞收获液浊度更低。

47.因此,采用本发明深层过滤介质对细胞收获液进行过滤时,首先细胞收获液中完整细胞以及大细胞碎片被大量截留,而相对细小的细胞碎片由于此处电荷吸附作用相对较弱而较少的吸附,使得深层过滤介质中靠近第一侧面处的纳污空间能够更多的容纳完整细胞以及大细胞碎片,避免过快堵塞,而当细胞收获液通过靠近第二侧面处时,此处紧度较高,流路狭窄曲折,细胞收获液更容易充满整个平面,与纤维接触更充分,更容易发生电荷吸附作用,配合该处较高的电荷含量,能够更好的吸附除去细小的细胞碎片和hcp、dna等非所需的蛋白;因此,相比于电荷含量较为均等的深层过滤介质,本发明深层过滤介质不易过快堵塞,利用率更高,且过滤液浊度更低,hcp和dna残留也相对较低。

48.作为优选,

49.自所述第一侧面处于过滤介质本体厚度0-33%的第一区域紧度为t1,

50.自所述第一侧面处于过滤介质本体厚度66-100%的第三区域紧度为t2,所述t1:

t2为1:1.1-1.7;

51.其中,所述过滤介质本体的紧度为0.26-0.38g/cm3;t1为0.20-0.35g/cm3;t2为0.29-0.40g/cm3。

52.本发明中,第一区域的紧度较低,纳污空间较大,第三区域的紧度较大,利于精密吸附,且将紧度设置在上述范围内时,适用于各种类型的细胞收获液。

53.作为优选,其特征在于,过滤介质本体中:

54.自所述第一侧面处于过滤介质本体厚度0-33%的第一区域孔隙率为n1,

55.自所述第一侧面处于过滤介质本体厚度66-100%的第三区域孔隙率为n2,所述n1:n2为1.1-5:1;

56.其中,n1为25-70%,n2为5-60%。

57.本发明中,第一区域孔隙率相对较大,纳污空间较大,第三区域孔隙率相对较低,利于精密吸附,且将紧度和孔隙率设置在上述范围内时,适用于各种类型的细胞收获液。

58.作为优选,所述过滤介质本体中的纤维含量为10-60wt%,助滤剂含量为30-80wt%,粘合剂含量为1-10wt%。

59.作为优选,所述纤维包括纤维素纤维、聚丙烯腈纤维、聚酯纤维、聚丙烯纤维中的或多种。

60.作为优选,所述助滤剂包括硅藻土、二氧化硅、活性炭中的一种或多种。

61.作为优选,所述助滤剂的渗透率在0.05-6dracy之间。

62.作为优选,所述粘合剂包括三聚氰胺-甲醛树脂、聚酰胺-表氯醇树脂、乙二醛-聚丙烯酰胺中的一种或多种。

63.作为优选,所述过滤介质本体还包括电荷添加剂,所述过滤介质本体中电荷添加剂与粘合剂总含量为1-10wt%。

64.作为优选,所述电荷添加剂包括三乙烯二胺、四乙烯五胺、壳聚糖中的一种或多种。

65.作为优选,所述过滤介质本体的湿强度为150-400kpa之间。

66.一种深层过滤介质的制备方法,其特征在于,包括步骤:

67.s1:打浆,分别选取粗纤维和超细纳米纤维与水混合打浆,得到粗纤维浆料和超细纳米纤维浆料;

68.s2:混合,将超细纳米纤维浆料和助滤剂混合进行预搅拌,制备得到分散体,随后加入至粗纤维浆料中,添加粘合剂,搅拌形成浓度均匀的分散液;

69.s3:成型,将经搅拌后的分散液置于筛网的上表面,并从筛网的下表面侧抽真空形成负压,形成初成品;

70.s4:烘干,将初成品进行定型烘干;

71.s5:冲切,将初成品进行裁切形成成品。

72.本发明在制备深层过滤介质时,首先按配比选取粗纤维和超细纳米纤维分别打浆得到浆料,随后将超细纳米纤维浆料和助滤剂预搅拌,得到分散体,再加入粗纤维浆料和粘合剂,搅拌均匀后形成分散液,在本发明中,将分散液置于筛网的上表面后,仅从筛网的下表面侧抽真空形成负压,浆料中的水分被抽离从而形成初成品,在该过程中,由于越靠近筛网处吸力越大,因此越靠近筛网的区域深层过滤介质的紧度越高,并且,本发明纤维由粗纤

维和超细纳米纤维组成,其中,细纤维相比粗纤维更容易随着吸力聚集到靠近筛网处,且超细纳米纤维直径小,加拿大游离度更低,分丝帚化程度高,因此其暴露的羟基会更多,所产生的负电荷也越多,相比粗纤维更容易吸引电荷改性剂的附着,因此,本发明制备得到的深层过滤介质电荷量从第一侧面至第二侧面呈现连续上升的梯度变化。

73.作为优选,步骤s1中粗纤维浆料的浓度为4-6wt%;超细纳米纤维浆料的浓度为1-3wt%。

74.作为优选,步骤s2中所述预搅拌包括以下阶段:

75.s21舒展阶段:在35-50℃下,以10-50rpm转速搅拌1-1.5h;

76.s22包裹阶段:在35-50℃下,以50-200rpm转速搅拌1-1.5h;

77.s23定型阶段:在20-35℃下,以10-50rpm转速搅拌0.5-1h。

78.本发明在制备时,预搅拌分为三个阶段,舒展阶段,在较高温度、较低转速下搅拌使得超细纳米纤维能够得到舒展,随后在包裹阶段加快转速,使得超细纳米纤维能够良好包裹助滤剂从而形成分散体,最后降温、降速,使得分散体结构得以定型。

79.作为优选,步骤s2中还加入电荷添加剂。

80.作为优选,步骤s3中所述抽真空成型步骤如下:

81.s31:抽真空真空度为-10~-60kpa;

82.s32:抽真空真空度为-50~-100kpa。

83.作为优选,步骤s3中抽真空至初成品的含水率小于100%为止。

84.作为优选,步骤s3中所述筛网为双层,一层目数为20-120目,另一层目数为80-500目,且贴近分散液一层的目数小于远离分散液一层的目数。

85.作为优选,步骤s4中所述烘干直至含水率低于10%为止。

86.作为优选,其特征在于,所述烘干温度为60-200℃,烘干时间为3-8h。

87.本发明深层过滤介质中采用粗纤维和超细纳米纤维搭配,采用超细纳米纤维能够大大增加过滤介质本体的过滤精度,从而使得过滤介质本体能够截留吸附粒径更小的杂质,同时超细纳米纤维能够缠绕助滤剂形成网状包裹部,从而在助滤剂的外部形成网状结构,助滤剂能够通过该网状包裹部牢牢“抓”住粗纤维,防止从过滤介质本体中脱落。

附图说明

88.下面结合附图对本发明作进一步说明:

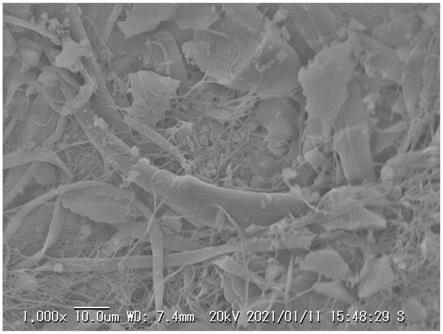

89.图1为本发明实施例2-2深层过滤介质出液面侧sem图;

具体实施方式

90.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和具体实施方式对本发明进行进一步的详细描述。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

91.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用其他不同于在此描述的其他方式来实施,因此,本发明的保护范围并不受下面公开的具体实施例的限制。

92.实施例1-1:

93.一种深层过滤介质,包括过滤介质本体,用于所述过滤介质本体包括纤维、助滤剂和粘合剂,所述纤维通过粘合剂粘合,所述过滤介质本体具有用于接收待过滤液的第一侧面、和将透过液排出的第二侧面;

94.所述纤维为纤维素纤维,粗纤维堆叠缠绕形成过滤介质本体骨架,所述超细纳米纤维缠绕包裹于助滤剂外部从而形成网状包裹部,所述网状包裹部和助滤剂形成的分散体分散于过滤介质本体骨架孔隙处;

95.各组分含量为:粗纤维14wt%,超细纳米纤维46wt%,助滤剂32wt%,粘合剂8wt%;其中:

96.粗纤维的直径为5-10μm,加拿大游离度为450ml;

97.超细纳米纤维的直径为15-25nm,加拿大游离度为80ml,长度为1-2mm;

98.助滤剂为硅藻土,平均粒径d50为3μm,粒径分布离散度为3.3,渗透率为0.1dracy;

99.深层过滤介质的湿强度为375kpa,精度为0.8μm,所述过滤介质本体带有正电荷,且电荷量从第一侧面至第二侧面呈现连续上升的梯度变化;

100.取过滤介质本体,向第一侧面以5ml/min速度恒定供给浓度为20ppm的皂黄染液,当透过液在430nm下的透光度下降至95%时,皂黄染液透过量为6378μg/cm3;

101.其中:

102.自所述第一侧面处于过滤介质本体厚度0-33%的第一区域透过量为1035μg/cm3,紧度为33g/cm3,孔隙率为23%,

103.自所述第一侧面处于过滤介质本体厚度66-100%的第三区域透过量为2238μg/cm3,紧度为0.39g/cm3,孔隙率为8%;

104.皂黄染液透过量测试方法:取特定厚度和直径的深层过滤纸板,向第一侧面以5ml/min速度恒定供给浓度为20ppm的皂黄染液,当透过液在430nm下的透光度下降至95%时,计算此时透过的皂黄染液质量,从而得到皂黄染液透过量。同时,由于将整层深层过滤纸板分层测总体利用率会相对较低,因此分层电荷总量低于整层。

105.本发明中,也可通过使用扫描电子显微镜对深层过滤介质结构进行形貌表征后,再利用计算机软件(如matlab、nis-elements等)或手工进行测量的方式进行纤维直径和助滤剂粒径等的测量,以测量本发明实际所用纤维和助滤剂的平均直径或粒径等;在深层过滤介质的制备过程中,在垂直于深层过滤介质厚度方向上,即深层过滤介质平面方向,其各项特征如纤维分布,助滤剂分布基本保持一致,所以可以通过在相应平面上部分区域的平均纤维直径或助滤剂粒径来反映该平面上整体水平。在实际进行测量时,可以先用电子显微镜对膜表面进行表征,获得相应的sem图,而由于表面分布大致是均匀的,因此可以选取一定的面积,例如1μm2(1μm乘以1μm)或者10mm2(100μm乘以100μm)等,具体面积大小视实际情况而定,再用相应计算机软件或者手工测出该面积上纤维直径或助滤剂粒径平均值,从而代表该表面的平均值;当然本领域技术人员也可以通过其他测量手段获得上述参数,上述测量手段仅供参考。

106.湿强度测试方法参考gb/t 465.1-2008。

107.精度测试方法:取适量is0 12103-1 a4标准颗粒置于纯水中,配置成5mg/l的悬浮液,将深层过滤滤纸润湿后,将悬浮液以10l/min的速率通过,计算截留效率,截留效率=(1-下游大于直径x的颗粒数/上游大于直径x的颗粒数)

×

100%,截留效率≥95%的颗粒粒

径即为精度。

108.深层过滤介质的制备方法,包括以下制备步骤:

109.s1:打浆,分别选取粗纤维和超细纳米纤维与水混合打浆,得到4wt%粗纤维浆料和1wt%超细纳米纤维浆料;

110.s2:混合,将超细纳米纤维浆料和助滤剂预搅拌,随后加入至粗纤维浆料中,添加粘合剂,搅拌形成浓度均匀的分散液;

111.其中,预搅拌包括以下阶段:

112.s21舒展阶段:在45℃下,以30rpm转速搅拌1.2h;

113.s22包裹阶段:在45℃下,以200rpm转速搅拌1.5h;

114.s23定型阶段:在30℃下,以30rpm转速搅拌0.8h;

115.s3:成型,将经搅拌后的分散液置于筛网的上表面,并从筛网的下表面侧抽真空形成负压,至初成品的含水率小于100%,形成初成品;

116.抽真空成型步骤如下:

117.s31:抽真空真空度为-40kpa;

118.s32:抽真空真空度为-80kpa;

119.其中筛网为双层,一层目数为110目,另一层目数为400目,且贴近分散液一层的目数小于远离分散液一层的目数;

120.s4:烘干,将初成品在170℃下定型烘干5h进行直至含水率低于10%为止;

121.s5:冲切,将初成品进行裁切形成成品。

122.实施例1-2:

123.一种深层过滤介质,包括过滤介质本体,用于所述过滤介质本体包括纤维、助滤剂和粘合剂,所述纤维通过粘合剂粘合,所述过滤介质本体具有用于接收待过滤液的第一侧面、和将透过液排出的第二侧面;

124.所述纤维为纤维素纤维,粗纤维堆叠缠绕形成过滤介质本体骨架,所述超细纳米纤维缠绕包裹于助滤剂外部从而形成网状包裹部,所述网状包裹部和助滤剂形成的分散体分散于过滤介质本体骨架孔隙处;

125.各组分含量为:粗纤维8wt%,超细纳米纤维27wt%,助滤剂62wt%,粘合剂3wt%;其中:

126.粗纤维的直径为5-10μm,加拿大游离度为480ml;

127.超细纳米纤维的直径为15-25nm,加拿大游离度为80ml,长度为1-2mm;

128.助滤剂为硅藻土,平均粒径d50为6μm,粒径分布离散度为2.8,渗透率为0.3dracy;

129.深层过滤介质的湿强度为341kpa,精度为2μm,所述过滤介质本体带有正电荷,且电荷量从第一侧面至第二侧面呈现连续上升的梯度变化;

130.取过滤介质本体,向第一侧面以5ml/min速度恒定供给浓度为20ppm的皂黄染液,当透过液在430nm下的透光度下降至95%时,皂黄染液透过量为5321μg/cm3;

131.其中:

132.自所述第一侧面处于过滤介质本体厚度0-33%的第一区域透过量为770μg/cm3,紧度为0.32g/cm3,孔隙率为31%,

133.自所述第一侧面处于过滤介质本体厚度66-100%的第三区域透过量为1721μg/

cm3,紧度为0.37g/cm3,孔隙率为12%;

134.深层过滤介质的制备方法,包括以下制备步骤:

135.s1:打浆,分别选取粗纤维和超细纳米纤维与水混合打浆,得到4wt%粗纤维浆料和1wt%超细纳米纤维浆料;

136.s2:混合,将超细纳米纤维浆料和助滤剂预搅拌,随后加入至粗纤维浆料中,添加粘合剂,搅拌形成浓度均匀的分散液;

137.其中,预搅拌包括以下阶段:

138.s21舒展阶段:在50℃下,以30rpm转速搅拌1h;

139.s22包裹阶段:在45℃下,以180rpm转速搅拌1.3h;

140.s23定型阶段:在25℃下,以20rpm转速搅拌0.6h;

141.s3:成型,将经搅拌后的分散液置于筛网的上表面,并从筛网的下表面侧抽真空形成负压,至初成品的含水率小于100%,形成初成品;

142.抽真空成型步骤如下:

143.s31:抽真空真空度为-50kpa;

144.s32:抽真空真空度为-90kpa;

145.其中筛网为双层,一层目数为110目,另一层目数为400目,且贴近分散液一层的目数小于远离分散液一层的目数;

146.s4:烘干,将初成品在1600℃下定型烘干4h进行直至含水率低于10%为止;

147.s5:冲切,将初成品进行裁切形成成品。

148.实施例1-3:

149.一种深层过滤介质,包括过滤介质本体,用于所述过滤介质本体包括纤维、助滤剂和粘合剂,所述纤维通过粘合剂粘合,所述过滤介质本体具有用于接收待过滤液的第一侧面、和将透过液排出的第二侧面;

150.所述纤维为纤维素纤维,粗纤维堆叠缠绕形成过滤介质本体骨架,所述超细纳米纤维缠绕包裹于助滤剂外部从而形成网状包裹部,所述网状包裹部和助滤剂形成的分散体分散于过滤介质本体骨架孔隙处;

151.各组分含量为:粗纤维10wt%,超细纳米纤维33wt%,助滤剂47wt%,粘合剂5wt%;其中:

152.粗纤维的直径为10-15μm,加拿大游离度为520ml;

153.超细纳米纤维的直径为25-35μm,加拿大游离度为100ml,长度为1-2mm;

154.助滤剂为硅藻土,平均粒径d50为7μm,粒径分布离散度为3.1,渗透率为1dracy;

155.深层过滤介质的湿强度为315kpa,精度为1.5μm,所述过滤介质本体带有正电荷,且电荷量从第一侧面至第二侧面呈现连续上升的梯度变化;

156.取过滤介质本体,向第一侧面以5ml/min速度恒定供给浓度为20ppm的皂黄染液,当透过液在430nm下的透光度下降至95%时,皂黄染液透过量为5736μg/cm3;

157.其中:

158.自所述第一侧面处于过滤介质本体厚度0-33%的第一区域透过量为785μg/cm3,紧度为0.3g/cm3,孔隙率为37%,

159.自所述第一侧面处于过滤介质本体厚度66-100%的第三区域透过量为1864μg/

cm3,紧度为0.36g/cm3,孔隙率为21%;

160.深层过滤介质的制备方法,包括以下制备步骤:

161.s1:打浆,分别选取粗纤维和超细纳米纤维与水混合打浆,得到4wt%粗纤维浆料和1wt%超细纳米纤维浆料;

162.s2:混合,将超细纳米纤维浆料和助滤剂预搅拌,随后加入至粗纤维浆料中,添加粘合剂,搅拌形成浓度均匀的分散液;

163.其中,预搅拌包括以下阶段:

164.s21舒展阶段:在40℃下,以40rpm转速搅拌1.5h;

165.s22包裹阶段:在40℃下,以180rpm转速搅拌1.5h;

166.s23定型阶段:在30℃下,以30rpm转速搅拌0.8h;

167.s3:成型,将经搅拌后的分散液置于筛网的上表面,并从筛网的下表面侧抽真空形成负压,至初成品的含水率小于100%,形成初成品;

168.抽真空成型步骤如下:

169.s31:抽真空真空度为-40kpa;

170.s32:抽真空真空度为-80kpa;

171.其中筛网为双层,一层目数为110目,另一层目数为400目,且贴近分散液一层的目数小于远离分散液一层的目数;

172.s4:烘干,将初成品在160℃下定型烘干5h进行直至含水率低于10%为止;

173.s5:冲切,将初成品进行裁切形成成品。

174.实施例2-1:

175.一种深层过滤介质,包括过滤介质本体,用于所述过滤介质本体包括纤维、助滤剂和粘合剂,所述纤维通过粘合剂粘合,所述过滤介质本体具有用于接收待过滤液的第一侧面、和将透过液排出的第二侧面;

176.所述纤维为纤维素纤维,粗纤维堆叠缠绕形成过滤介质本体骨架,所述超细纳米纤维缠绕包裹于助滤剂外部从而形成网状包裹部,所述网状包裹部和助滤剂形成的分散体分散于过滤介质本体骨架孔隙处;

177.各组分含量为:粗纤维17wt%,超细纳米纤维35wt%,助滤剂41wt%,粘合剂7wt%;其中:

178.粗纤维的直径为10-15μm,加拿大游离度为610ml;

179.超细纳米纤维的直径为70-90nm,加拿大游离度为220ml,长度为2-3mm;

180.助滤剂为二氧化硅,平均粒径d50为28μm,粒径分布离散度为2.5;

181.深层过滤介质的湿强度为252kpa,精度为6μm;

182.各区域助滤剂分布如下:

183.自所述第一侧面处于过滤介质本体厚度0-33%第一区域处为40.1wt%,

184.自所述第一侧面处于过滤介质本体厚度33-66%第二区域处为41.1wt%,

185.自所述第一侧面处于过滤介质本体厚度66-100%第三区域处为41.8wt%,

186.所述过滤介质本体带有正电荷,且电荷量从第一侧面至第二侧面呈现连续上升的梯度变化;

187.取过滤介质本体,向第一侧面以5ml/min速度恒定供给浓度为20ppm的皂黄染液,

当透过液在430nm下的透光度下降至95%时,皂黄染液透过量为4365μg/cm3;

188.其中:

189.自所述第一侧面处于过滤介质本体厚度0-33%的第一区域透过量为894μg/cm3,紧度为0.26g/cm3,孔隙率为47%,

190.自所述第一侧面处于过滤介质本体厚度66-100%的第三区域透过量为1438μg/cm3,紧度为0.34g/cm3,孔隙率为28%;

191.深层过滤介质的制备方法,包括以下制备步骤:

192.s1:打浆,分别选取粗纤维和超细纳米纤维与水混合打浆,得到5wt%粗纤维浆料和2wt%超细纳米纤维浆料;

193.s2:混合,将超细纳米纤维浆料和助滤剂预搅拌,随后加入至粗纤维浆料中,添加粘合剂,搅拌形成浓度均匀的分散液;

194.其中,预搅拌包括以下阶段:

195.s21舒展阶段:在40℃下,以250rpm转速搅拌1.3h;

196.s22包裹阶段:在380℃下,以100rpm转速搅拌1.5h;

197.s23定型阶段:在29℃下,以20rpm转速搅拌0.8h;

198.s3:成型,将经搅拌后的分散液置于筛网的上表面,并从筛网的下表面侧抽真空形成负压,至初成品的含水率小于100%,形成初成品;

199.抽真空成型步骤如下:

200.s31:抽真空真空度为-40kpa;

201.s32:抽真空真空度为-80kpa;

202.其中筛网为双层,一层目数为60目,另一层目数为200目,且贴近分散液一层的目数小于远离分散液一层的目数;

203.s4:烘干,将初成品在150℃下定型烘干4h进行直至含水率低于10%为止;

204.s5:冲切,将初成品进行裁切形成成品。

205.实施例2-2:

206.一种深层过滤介质,包括过滤介质本体,用于所述过滤介质本体包括纤维、助滤剂和粘合剂,所述纤维通过粘合剂粘合,所述过滤介质本体具有用于接收待过滤液的第一侧面、和将透过液排出的第二侧面;

207.所述纤维为纤维素纤维,粗纤维堆叠缠绕形成过滤介质本体骨架,所述超细纳米纤维缠绕包裹于助滤剂外部从而形成网状包裹部,所述网状包裹部和助滤剂形成的分散体分散于过滤介质本体骨架孔隙处;

208.各组分含量为:粗纤维12wt%,超细纳米纤维29wt%,助滤剂54wt%,粘合剂5wt%;其中:

209.粗纤维的直径为10-20μm,加拿大游离度为620ml;

210.超细纳米纤维的直径为80-90nm,加拿大游离度为200ml,长度为2-4mm;

211.助滤剂为二氧化硅,平均粒径d50为25μm,粒径分布离散度为2.3;

212.深层过滤介质的湿强度为268kpa,精度为8μm;

213.各区域助滤剂分布如下:

214.自所述第一侧面处于过滤介质本体厚度0-33%第一区域处为54.5wt%,

215.自所述第一侧面处于过滤介质本体厚度33-66%第二区域处为55.7wt%,

216.自所述第一侧面处于过滤介质本体厚度66-100%第三区域处为51.8wt%,各区域所述助滤剂含量标准差为0.016,标准差和平均值之间的比值为0.03;

217.所述过滤介质本体带有正电荷,且电荷量从第一侧面至第二侧面呈现连续上升的梯度变化;

218.取过滤介质本体,向第一侧面以5ml/min速度恒定供给浓度为20ppm的皂黄染液,当透过液在430nm下的透光度下降至95%时,皂黄染液透过量为3867μg/cm3;

219.其中:

220.自所述第一侧面处于过滤介质本体厚度0-33%的第一区域透过量为736μg/cm3,紧度为0.28g/cm3,孔隙率为51%,

221.自所述第一侧面处于过滤介质本体厚度66-100%的第三区域透过量为1252μg/cm3,紧度为0.33g/cm3,孔隙率为30%;

222.深层过滤介质的制备方法,包括以下制备步骤:

223.s1:打浆,分别选取粗纤维和超细纳米纤维与水混合打浆,得到5wt%粗纤维浆料和2wt%超细纳米纤维浆料;

224.s2:混合,将超细纳米纤维浆料和助滤剂预搅拌,随后加入至粗纤维浆料中,添加粘合剂,搅拌形成浓度均匀的分散液;

225.其中,预搅拌包括以下阶段:

226.s21舒展阶段:在35℃下,以20rpm转速搅拌1.5h;

227.s22包裹阶段:在40℃下,以120rpm转速搅拌1.2h;

228.s23定型阶段:在30℃下,以30rpm转速搅拌0.6h;

229.s3:成型,将经搅拌后的分散液置于筛网的上表面,并从筛网的下表面侧抽真空形成负压,至初成品的含水率小于100%,形成初成品;

230.抽真空成型步骤如下:

231.s31:抽真空真空度为-40kpa;

232.s32:抽真空真空度为-70kpa;

233.其中筛网为双层,一层目数为60目,另一层目数为200目,且贴近分散液一层的目数小于远离分散液一层的目数;

234.s4:烘干,将初成品在120℃下定型烘干4h进行直至含水率低于10%为止;

235.s5:冲切,将初成品进行裁切形成成品。

236.本实施例制备得到的深层过滤介质出液面测sem如图1所示,图中可知,超细纳米纤维对二氧化硅进行良好的包覆,能够防止二氧化硅的脱落。

237.实施例2-3:

238.一种深层过滤介质,包括过滤介质本体,用于所述过滤介质本体包括纤维、助滤剂和粘合剂,所述纤维通过粘合剂粘合,所述过滤介质本体具有用于接收待过滤液的第一侧面、和将透过液排出的第二侧面;

239.所述纤维为纤维素纤维,粗纤维堆叠缠绕形成过滤介质本体骨架,所述超细纳米纤维缠绕包裹于助滤剂外部从而形成网状包裹部,所述网状包裹部和助滤剂形成的分散体分散于过滤介质本体骨架孔隙处;

240.各组分含量为:粗纤维8wt%,超细纳米纤维18wt%,助滤剂70wt%,粘合剂4wt%;其中:

241.粗纤维的直径为15-25μm,加拿大游离度为670ml;

242.超细纳米纤维的直径为60-80nm,加拿大游离度为190ml,长度为2-4mm;

243.助滤剂为二氧化硅,平均粒径d50为21μm,粒径分布离散度为2.2;

244.深层过滤介质的湿强度为273kpa,精度为9μm;

245.各区域助滤剂分布如下:

246.自所述第一侧面处于过滤介质本体厚度0-33%第一区域处为67.3wt%,

247.自所述第一侧面处于过滤介质本体厚度33-66%第二区域处为70.1wt%,

248.自所述第一侧面处于过滤介质本体厚度66-100%第三区域处为72.6wt%,各区域所述助滤剂含量标准差为0.022,标准差和平均值之间的比值为0.03;

249.所述过滤介质本体带有正电荷,且电荷量从第一侧面至第二侧面呈现连续上升的梯度变化;

250.取过滤介质本体,向第一侧面以5ml/min速度恒定供给浓度为20ppm的皂黄染液,当透过液在430nm下的透光度下降至95%时,皂黄染液透过量为2674μg/cm3;

251.其中:

252.自所述第一侧面处于过滤介质本体厚度0-33%的第一区域透过量为584μg/cm3,紧度为0.25g/cm3,孔隙率为52%,

253.自所述第一侧面处于过滤介质本体厚度66-100%的第三区域透过量为963μg/cm3,紧度为0.33g/cm3,孔隙率为30%;

254.深层过滤介质的制备方法,包括以下制备步骤:

255.s1:打浆,分别选取粗纤维和超细纳米纤维与水混合打浆,得到5wt%粗纤维浆料和2wt%超细纳米纤维浆料;

256.s2:混合,将超细纳米纤维浆料和助滤剂预搅拌,随后加入至粗纤维浆料中,添加粘合剂,搅拌形成浓度均匀的分散液;

257.其中,预搅拌包括以下阶段:

258.s21舒展阶段:在40℃下,以30rpm转速搅拌1.3h;

259.s22包裹阶段:在40℃下,以80rpm转速搅拌1.5h;

260.s23定型阶段:在26℃下,以35rpm转速搅拌0.8h;

261.s3:成型,将经搅拌后的分散液置于筛网的上表面,并从筛网的下表面侧抽真空形成负压,至初成品的含水率小于100%,形成初成品;

262.抽真空成型步骤如下:

263.s31:抽真空真空度为-40kpa;

264.s32:抽真空真空度为-70kpa;

265.其中筛网为双层,一层目数为60目,另一层目数为200目,且贴近分散液一层的目数小于远离分散液一层的目数;

266.s4:烘干,将初成品在100℃下定型烘干5h进行直至含水率低于10%为止;

267.s5:冲切,将初成品进行裁切形成成品。

268.实施例3-1:

269.一种深层过滤介质,包括过滤介质本体,用于所述过滤介质本体包括纤维、助滤剂和粘合剂,所述纤维通过粘合剂粘合,所述过滤介质本体具有用于接收待过滤液的第一侧面、和将透过液排出的第二侧面;

270.所述纤维为纤维素纤维,粗纤维堆叠缠绕形成过滤介质本体骨架,所述超细纳米纤维缠绕包裹于助滤剂外部从而形成网状包裹部,所述网状包裹部和助滤剂形成的分散体分散于过滤介质本体骨架孔隙处;

271.各组分含量为:粗纤维19wt%,超细纳米纤维35wt%,助滤剂40wt%,粘合剂6wt%;其中:

272.粗纤维的直径为45-50μm,加拿大游离度为780ml;

273.超细纳米纤维的直径为130-150nm,加拿大游离度为310ml,长度为3-5mm;

274.助滤剂为硅藻土,平均粒径d50为60μm,粒径分布离散度为1.7,渗透率为5.4dracy;

275.深层过滤介质的湿强度为174kpa,精度为29μm;所述过滤介质本体带有正电荷,且电荷量从第一侧面至第二侧面呈现连续上升的梯度变化;

276.取过滤介质本体,向第一侧面以5ml/min速度恒定供给浓度为20ppm的皂黄染液,当透过液在430nm下的透光度下降至95%时,皂黄染液透过量为1348μg/cm3;

277.其中:

278.自所述第一侧面处于过滤介质本体厚度0-33%的第一区域透过量为238μg/cm3,紧度为0.22g/cm3,孔隙率为60%,

279.自所述第一侧面处于过滤介质本体厚度66-100%的第三区域透过量为437μg/cm3,紧度为0.3g/cm3,孔隙率为47%;

280.深层过滤介质的制备方法,包括以下制备步骤:

281.s1:打浆,分别选取粗纤维和超细纳米纤维与水混合打浆,得到6wt%粗纤维浆料和3wt%超细纳米纤维浆料;

282.s2:混合,将超细纳米纤维浆料和助滤剂预搅拌,随后加入至粗纤维浆料中,添加粘合剂,搅拌形成浓度均匀的分散液;

283.其中,预搅拌包括以下阶段:

284.s21舒展阶段:在35℃下,以30rpm转速搅拌1.5h;

285.s22包裹阶段:在45℃下,以100rpm转速搅拌1.5h;

286.s23定型阶段:在28℃下,以40rpm转速搅拌0.8h;

287.s3:成型,将经搅拌后的分散液置于筛网的上表面,并从筛网的下表面侧抽真空形成负压,至初成品的含水率小于100%,形成初成品;

288.抽真空成型步骤如下:

289.s31:抽真空真空度为-10kpa;

290.s32:抽真空真空度为-60kpa;

291.其中筛网为双层,一层目数为30目,另一层目数为100目,且贴近分散液一层的目数小于远离分散液一层的目数;

292.s4:烘干,将初成品在80℃下定型烘干8h进行直至含水率低于10%为止;

293.s5:冲切,将初成品进行裁切形成成品。

294.实施例3-2:

295.一种深层过滤介质,包括过滤介质本体,用于所述过滤介质本体包括纤维、助滤剂和粘合剂,所述纤维通过粘合剂粘合,所述过滤介质本体具有用于接收待过滤液的第一侧面、和将透过液排出的第二侧面;

296.所述纤维为纤维素纤维,粗纤维堆叠缠绕形成过滤介质本体骨架,所述超细纳米纤维缠绕包裹于助滤剂外部从而形成网状包裹部,所述网状包裹部和助滤剂形成的分散体分散于过滤介质本体骨架孔隙处;

297.各组分含量为:粗纤维12wt%,超细纳米纤维20wt%,助滤剂62wt%,粘合剂6wt%;其中:

298.粗纤维的直径为40-50μm,加拿大游离度为750ml;

299.超细纳米纤维的直径为140-150nm,加拿大游离度为320ml,长度为4-5mm;

300.助滤剂为硅藻土,平均粒径d50为75μm,粒径分布离散度为1.5,渗透率为4.4dracy;

301.深层过滤介质的湿强度为192kpa,精度为26μm;所述过滤介质本体带有正电荷,且电荷量从第一侧面至第二侧面呈现连续上升的梯度变化;

302.取过滤介质本体,向第一侧面以5ml/min速度恒定供给浓度为20ppm的皂黄染液,当透过液在430nm下的透光度下降至95%时,皂黄染液透过量为854μg/cm3;

303.其中:

304.自所述第一侧面处于过滤介质本体厚度0-33%的第一区域透过量为165μg/cm3,紧度为0.21g/cm3,孔隙率为69%,

305.自所述第一侧面处于过滤介质本体厚度66-100%的第三区域透过量为298μg/cm3,紧度为0.3g/cm3,孔隙率为54%;

306.深层过滤介质的制备方法,包括以下制备步骤:

307.s1:打浆,分别选取粗纤维和超细纳米纤维与水混合打浆,得到6wt%粗纤维浆料和3wt%超细纳米纤维浆料;

308.s2:混合,将超细纳米纤维浆料和助滤剂预搅拌,随后加入至粗纤维浆料中,添加粘合剂,搅拌形成浓度均匀的分散液;

309.其中,预搅拌包括以下阶段:

310.s21舒展阶段:在40℃下,以20rpm转速搅拌1.5h;

311.s22包裹阶段:在50℃下,以80rpm转速搅拌1h;

312.s23定型阶段:在20℃下,以20rpm转速搅拌1h;

313.s3:成型,将经搅拌后的分散液置于筛网的上表面,并从筛网的下表面侧抽真空形成负压,至初成品的含水率小于100%,形成初成品;

314.抽真空成型步骤如下:

315.s31:抽真空真空度为-10kpa;

316.s32:抽真空真空度为-60kpa;

317.其中筛网为双层,一层目数为30目,另一层目数为100目,且贴近分散液一层的目数小于远离分散液一层的目数;

318.s4:烘干,将初成品在120℃下定型烘干4h进行直至含水率低于10%为止;

319.s5:冲切,将初成品进行裁切形成成品。

320.实施例3-3:

321.一种深层过滤介质,包括过滤介质本体,用于所述过滤介质本体包括纤维、助滤剂和粘合剂,所述纤维通过粘合剂粘合,所述过滤介质本体具有用于接收待过滤液的第一侧面、和将透过液排出的第二侧面;

322.所述纤维为纤维素纤维,粗纤维堆叠缠绕形成过滤介质本体骨架,所述超细纳米纤维缠绕包裹于助滤剂外部从而形成网状包裹部,所述网状包裹部和助滤剂形成的分散体分散于过滤介质本体骨架孔隙处;

323.各组分含量为:粗纤维6wt%,超细纳米纤维11wt%,助滤剂80wt%,粘合剂3wt%;其中:

324.粗纤维的直径为40-45μm,加拿大游离度为770ml;

325.超细纳米纤维的直径为120-130nm,加拿大游离度为300ml,长度为4-5mm;

326.助滤剂为硅藻土,平均粒径d50为66μm,粒径分布离散度为1.3,渗透率为4.4dracy;

327.深层过滤介质的湿强度为178kpa,精度为23μm;所述过滤介质本体带有正电荷,且电荷量从第一侧面至第二侧面呈现连续上升的梯度变化;

328.取过滤介质本体,向第一侧面以5ml/min速度恒定供给浓度为20ppm的皂黄染液,当透过液在430nm下的透光度下降至95%时,皂黄染液透过量为489μg/cm3;

329.其中:

330.自所述第一侧面处于过滤介质本体厚度0-33%的第一区域透过量为125μg/cm3,紧度为0.21g/cm3,孔隙率为69%,

331.自所述第一侧面处于过滤介质本体厚度66-100%的第三区域透过量为188μg/cm3,紧度为0.3g/cm3,孔隙率为54%;

332.深层过滤介质的制备方法,包括以下制备步骤:

333.s1:打浆,分别选取粗纤维和超细纳米纤维与水混合打浆,得到6wt%粗纤维浆料和3wt%超细纳米纤维浆料;

334.s2:混合,将超细纳米纤维浆料和助滤剂预搅拌,随后加入至粗纤维浆料中,添加粘合剂,搅拌形成浓度均匀的分散液;

335.其中,预搅拌包括以下阶段:

336.s21舒展阶段:在35℃下,以20rpm转速搅拌1.5h;

337.s22包裹阶段:在50℃下,以200rpm转速搅拌1h;

338.s23定型阶段:在30℃下,以30rpm转速搅拌0.7h;

339.s3:成型,将经搅拌后的分散液置于筛网的上表面,并从筛网的下表面侧抽真空形成负压,至初成品的含水率小于100%,形成初成品;

340.抽真空成型步骤如下:

341.s31:抽真空真空度为-20kpa;

342.s32:抽真空真空度为-60kpa;

343.其中筛网为双层,一层目数为30目,另一层目数为100目,且贴近分散液一层的目数小于远离分散液一层的目数;

344.s4:烘干,将初成品在100℃下定型烘干6h进行直至含水率低于10%为止;

345.s5:冲切,将初成品进行裁切形成成品。

346.对比例1:与实施例2-2的区别在于,粗纤维直径为15-20μm,超细纳米纤维直径为1-5nn。

347.对比例2:与实施例2-2的区别在于,超细纳米纤维直径为550-600nm,助滤剂直径为5μm。

348.对比例3:与实施例2-2的区别在于,超细纳米纤维长度为0.5-0.8mm。

349.对比例4:与实施例2-2的区别在于,深层过滤介质制备时步骤s2混合为:将粗纤维浆料、超细纳米纤维浆料混合,随后加入助滤剂和粘合剂,在40℃下50rpm下搅拌2h;

350.各区域助滤剂分布如下:

351.自所述第一侧面处于过滤介质本体厚度0-33%第一区域处为47.3wt%,

352.自所述第一侧面处于过滤介质本体厚度33-66%第二区域处为56.9wt%,

353.自所述第一侧面处于过滤介质本体厚度66-100%第三区域处为57.8wt%,

354.各区域所述助滤剂含量标准差为0.04,标准差和平均值之间的比值为0.08。

355.将预冲洗前后的实施例1-2、2-2、3-2和对比例1-4制备得到的深层过滤介质进行细胞收获液过滤对比,方法如下:将15层相同面积,厚度为4mm深层过滤介质分别堆叠得到深层过滤器,将细胞密度为25*106cells/ml、细胞活率为90%,浊度为2376ntu的400l细胞收获液以130l/m2/hr的过滤流量进行过滤,测试过滤完成时滤液浊度和过滤压差;其中预冲洗为在流量为10l/m2/min的水下进行预冲洗至无杂质冲洗出来,结果如下表所示。

[0356][0357]

由上述数据可知,本发明实施例制备得到的深层过滤介质在预冲洗前后过滤精度基本不发生变化,对比例1超细纳米纤维的直径过小,在混合搅拌时,不容易抓住助滤剂;超细纳米纤维的直径过大,对助滤剂容易从网络包裹部中脱落,超细纳米纤维的长度过短,同样无法对助滤剂无法起到良好的包裹效果,因此在预冲洗后过滤性能下降。

[0358]

同时,将实施例1-1、实施例2-1和实施例3-1制备得到的深层过滤介质和市售的类似配方和电荷量,但电荷含量不均匀分布的深层过滤介质进行细胞收获液体过滤对比,结

果如下表所示。

[0359]

项目浊度(ntu)压差(bar)实施例1-15-150.5市售1(x0hc)15-250.8实施例2-145-551.1市售2(c0hc)100-1201.5实施例3-1120-2001.1市售3(d0hc)200-4001.2

[0360]

由上表可知,深层过滤介质过滤相同体积的细胞收获液后,本发明相比市售产品具有更小的浊度和压差,说明本发明制备得到的深层过滤介质具有更高的利用率。

[0361]

以上已详细描述了本发明的较佳实施例,但应理解,在阅读了本发明的上述讲授内容之后,本领域技术人员可以对本发明作各种改动或修改。这些等价形式同样落于本技术所附权利要求书所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1