一种超高温高压实验用高效传压组装制备方法

1.本发明属于超高温高压试验领域,涉及一种超高温高压实验用组装的制备方法,尤其涉及一种超高温高压实验用高效传压组装制备方法。

背景技术:

2.高温高压是指以压力、温度与化学组分(p-t-x)等基本热力学要素为基础,研究材料在高温高下物理、化学等过程,同时高温高压作为新兴学科,正在快速发展,高温高压又可分为高压物理学、高压化学、高压生物学、高压食品学与高压地学等,涉及至材料、化学、凝聚态物理、生物医学、地学、行星科学各个领域,应用最经典的是立方氮化硼、人造金刚石的与硼-碳-氮等超硬材料的高温高压合成等。

3.实现高温高压环境需要实现满足密封、传压、保温等不同条件。传压介质多采用低硬度、高压无相变、较高摩擦性能等材料,如层状硅酸盐结构的叶腊石、低硬度的氧化镁等;保温介质多采用低热导率系数保温材料,如、氧化锆、铬酸镧,氧化硅等陶瓷材料。现有国外实验多为两面顶压机,产生压力较高,可进行高质量金刚石复合片、单晶金刚石等生长,大致温压条件为1-8gpa,温度0-2000℃;国内多采用国产铰链式六面顶压机进行高温高压实验,腔体压力为1-6gpa,温度0-1800℃,主要用于微米级多晶金刚石、立方氮化硼复合片制备,单晶金刚石、立方氮化硼工业生产,同时,少部分用于实验室科研实验,大于6gpa压力实验较少,很难实现超精密加工用纳米级金刚石与立方氮化硼的烧结,因纳米材料具有更高的活性,低压高温烧结易导致金刚石石墨化。

4.现有大于6gpa超高压实验组装多采购自国外,同时国内部分科研企业也部分生产,可满足不同组装6-25gpa,室温至2300℃温压条件。

5.大于6gpa超高压实验具有重要作用,可模拟地球内部深层结构环境、研究超高温高压下材料力学、光学、热学等变化,合成制备新型材料等,同时用于制备纳米纯相超硬材料制备等。现国内超高压实验还很难推广普及,主要为1)实验组装不稳定,容易造成“放炮”;2)实验组装成本较高,周期长,国外单件组装成本达数千元,供货周期数月,很难满足国内科研需求,同时成本较高,也不利于企业应用;3)现有组装传压效率较低,低于20%,严重降低了设备的使用效率。

技术实现要素:

6.为解决现有技术中存在的技术问题,本发明提供一种超高温高压实验用高效传压组装制备方法,所述制备方法制备得到的超高温高压实验用组装的传压效率高,缩短实验时间,且使用寿命长。

7.为达到上述技术效果,本发明采用以下技术方案:

8.本发明提供一种超高温高压实验用高效传压组装制备方法,所述制备方法包括以下步骤:

9.传压组件的制备:将氧化镁粉末进行烘干,模压成型后进行烧结,对烧结后的氧化

镁进行加工得到氧化镁传压组件;

10.保温组件的制备:对氧化锆粉末进行冷压成型并进行烧结,对烧结后的氧化锆进行加工得到氧化锆保温组件;

11.密封组件的制备:对叶腊石块进行加工,低温烘烤后得到所述密封组件。

12.作为本发明优选的技术方案,所述氧化镁粉末的粒度为100~500目,如150目、200目、250目、300目、350目、400目或450目等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

13.优选地,所述氧化镁粉末烘干的温度为200~300℃,如210℃、220℃、230℃、240℃、250℃、260℃、270℃、280℃或290℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

14.优选地,所述氧化镁粉末烘干的之间为2~5h,如2.5h、3h、3.5h、4h或4.5h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

15.作为本发明优选的技术方案,所述氧化镁粉末模压成型的压力不低于100mpa,如150mpa、200mpa、250mpa、300mpa、350mpa、400mpa、450mpa或500mpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

16.作为本发明优选的技术方案,所述氧化镁粉末烧结的温度为1300~1800℃,如1400℃、1500℃、1600℃或1700℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

17.优选地,所述氧化镁粉末烧结的时间为4~8h,如4.5h、5h、5.5h、6h、6.5h、7h或7.5h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

18.优选地,所述氧化镁进行加工为将所述氧化镁雕刻加工至八面体形状。

19.本发明中,对所述氧化镁进行雕刻加工可根据实验需求将其雕刻至不同尺寸的八面体形状,因此不对八面体的尺寸进行具体限定。

20.本发明中,氧化镁的烧结温度对其传压效率的影响为1300-1800℃均可提升传压效率,随着烧结温度提升,传压效率从30%提升至40%,与国内现有组装相比,最高可提升1倍传压效率。

21.作为本发明优选的技术方案,所述氧化锆粉的粒度为100~300目,如120目、150目、180目、200目、220目、250目或280目等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

22.优选地,所述氧化锆粉末进行冷压成型的压力为200~400mpa,如220mpa、250mpa、280mpa、300mpa、320mpa、350mpa或380mpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

23.作为本发明优选的技术方案,所述氧化锆粉末烧结的温度为1300~1500℃,如1320℃、1350℃、1380℃、1400℃、1420℃、1450℃或1480℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

24.优选地,所述氧化锆粉末烧结的时间为5-7h,如5.5h、55.7h、6h、6.2h、6.5h 6.7h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

25.优选地,所述氧化锆粉末烧结后所述氧化锆粉末由单斜相转化为四方相。

26.优选地,所述氧化锆的加工方式包括雕刻加工。

27.本发明中,氧化锆烧结工艺对其保温性能的影响为,烧结温度1300-1500℃直接影响烧结样品的密度,烧结温度提升,样品致密度由4.2提升至5.6g/cm3,致密度越高,高温保温性能越好。

28.作为本发明优选的技术方案,所述叶腊石块进行加工为将所述叶腊石块雕刻加工至14-8或10-4组装密封条。

29.优选地,所述叶腊石块低温烘烤的温度为100~150℃,如105℃、110℃、115℃、120℃、125℃、130℃、135℃、140℃或145℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

30.优选地,所述叶腊石块低温烘烤的时间为3~5h,如3.2h、3.5h、3.8h、4h、4.2h、4.5h或4.8h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

31.作为本发明优选的技术方案,对所述传压组件、保温组件以及密封组件进行组装进行超高压下压力标定实验。

32.作为本发明优选的技术方案,所述超高压下压力标定实验的标压材料包括铋、碲化锌以及砷化镓。

33.优选地,所述铋的标定压力包括2.55gpa、2.75gpa以及7.7gpa。

34.优选地,所述碲化锌的标定压力包括5.0gpa、9.5gpa以及13.0gpa。

35.优选地,所述砷化镓的标定压力包括18.3gpa。

36.作为本发明优选的技术方案,上述超高温高压实验用高效传压组装制备方法包括以下步骤:

37.传压组件的制备:将100~500目的氧化镁粉末在200~300℃下烘干2~5h,不低于100mpa的压力下模压成型后进行烧结,所述烧结的温度为1300~1800℃,所述烧结的时间为4~8h,将烧结后的氧化镁进行雕刻加工至八面体形状得到氧化镁传压组件;

38.保温组件的制备:对100~300目的氧化锆粉末在200~400mpa下进行冷压成型并进行烧结,所述烧结的温度为1300~1500℃,所述烧结的时间为5~7h,对烧结后的氧化锆进行雕刻加工得到氧化锆保温组件;

39.密封组件的制备:对叶腊石块进行雕刻加工至14-8或10-4组装密封条,100~150℃下低温烘烤3~5h后得到所述密封组件。

40.与现有技术相比,本发明至少具有以下有益效果:

41.(1)本发明提供一种超高温高压实验用高效传压组装制备方法,所述制备方法制备得到的超高温高压实验用组装可提升传压效率40%,缩短实验时间50%,且使用寿命长;

42.(2)本发明提供一种超高温高压实验用高效传压组装制备方法,所述制备方法制备得到的超高温高压实验用组装可实现超高精密加工用纯相纳米聚晶金刚石与立方氮化硼等超硬材料的快速制备等。

附图说明

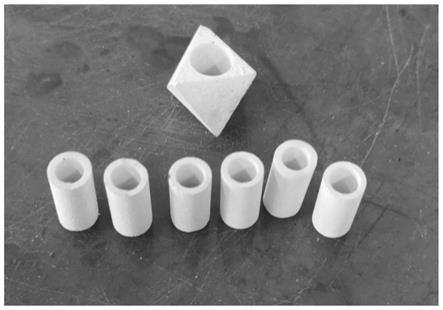

43.图1为本发明制备得到的超高温高压实验用组装的实物图;

44.图2为本发明实施例5制备得到的超高温高压实验用组装的标压实验曲线图;

45.图3为本发明实施例5制备得到的超高温高压实验用组装的合成曲线图;

46.图4为本发明制备得到的超高温高压实验用组装用于多晶金刚石合成得到的多晶

金刚石样品图。

47.下面对本发明进一步详细说明。但下述的实例仅仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明的保护范围以权利要求书为准。

具体实施方式

48.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

49.为更好地说明本发明,便于理解本发明的技术方案,本发明的典型但非限制性的实施例如下:

50.实施例1

51.本实施例提供一种超高温高压实验用高效传压组装制备方法,所述制备方法包括以下步骤:

52.传压组件的制备:将500目的氧化镁粉末在200℃下烘干5h,100mpa的压力下模压成型后进行烧结,所述烧结的温度为1800℃,所述烧结的时间为6h,将烧结后的氧化镁进行雕刻加工至八面体形状得到氧化镁传压组件;

53.保温组件的制备:对300目的氧化锆粉末在400mpa下进行冷压成型并进行烧结,所述烧结的温度为1500℃,所述烧结的时间为5.5h,对烧结后的氧化锆进行雕刻加工得到氧化锆保温组件;

54.密封组件的制备:对叶腊石块进行雕刻加工成密封条,150℃下低温烘烤3h后得到所述密封组件。

55.实施例2

56.本实施例提供一种超高温高压实验用高效传压组装制备方法,所述制备方法包括以下步骤:

57.传压组件的制备:将100目的氧化镁粉末在300℃下烘干2h,150mpa的压力下模压成型后进行烧结,所述烧结的温度为1300℃,所述烧结的时间为6h,将烧结后的氧化镁进行雕刻加工至八面体形状得到氧化镁传压组件;

58.保温组件的制备:对100目的氧化锆粉末在200mpa下进行冷压成型并进行烧结,所述烧结的温度为1300℃,所述烧结的时间为5.5h,对烧结后的氧化锆进行雕刻加工得到氧化锆保温组件;

59.密封组件的制备:对叶腊石块进行雕刻加工成密封条,100℃下低温烘烤5h后得到所述密封组件。

60.实施例3

61.本实施例提供一种超高温高压实验用高效传压组装制备方法,所述制备方法包括以下步骤:

62.传压组件的制备:将300目的氧化镁粉末在220℃下烘干4.5h,100mpa的压力下模压成型后进行烧结,所述烧结的温度为1400℃,所述烧结的时间为6h,将烧结后的氧化镁进行雕刻加工至八面体形状得到氧化镁传压组件;

63.保温组件的制备:对200目的氧化锆粉末在250mpa下进行冷压成型并进行烧结,所述烧结的温度为1350℃,所述烧结的时间为5.5h,对烧结后的氧化锆进行雕刻加工得到氧化锆保温组件;

64.密封组件的制备:对叶腊石块进行雕刻加工成密封条,110℃下低温烘烤4.5h后得到所述密封组件。

65.实施例4

66.本实施例提供一种超高温高压实验用高效传压组装制备方法,所述制备方法包括以下步骤:

67.传压组件的制备:将300目的氧化镁粉末在280℃下烘干2.5h,100mpa的压力下模压成型后进行烧结,所述烧结的温度为1700℃,所述烧结的时间为6h,将烧结后的氧化镁进行雕刻加工至八面体形状得到氧化镁传压组件;

68.保温组件的制备:对200目的氧化锆粉末在350mpa下进行冷压成型并进行烧结,所述烧结的温度为1450℃,所述烧结的时间为5.5h,对烧结后的氧化锆进行雕刻加工得到氧化锆保温组件;

69.密封组件的制备:对叶腊石块进行雕刻加工成密封条,140℃下低温烘烤3.5h后得到所述密封组件。

70.实施例5

71.本实施例提供一种超高温高压实验用高效传压组装制备方法,所述制备方法包括以下步骤:

72.传压组件的制备:将300目的氧化镁粉末在250℃下烘干3h,100mpa的压力下模压成型后进行烧结,所述烧结的温度为1500℃,所述烧结的时间为6h,将烧结后的氧化镁进行雕刻加工至八面体形状得到氧化镁传压组件;

73.保温组件的制备:对200目的氧化锆粉末在300mpa下进行冷压成型并进行烧结,所述烧结的温度为1400℃,所述烧结的时间为5.5h,对烧结后的氧化锆进行雕刻加工得到氧化锆保温组件;

74.密封组件的制备:对叶腊石块进行雕刻加工成密封条,120℃下低温烘烤4h后得到所述密封组件。

75.采用本实施例提供的制备方法将超高温高压实验用组装制备成14-8组装规格,以碲化锌为标压材料进行标压实验,同时采用国外进口组装进行相同标压实验,其结果如图2所示,从图2可看出为我们组装传压效率与国外进口同款传压效率提升对比结果,碲化锌第一个相变点9.8gpa,我们压机组装10.1mpa油压即可出现,国外组装需16.2mpa油压;碲化锌13gpa相变点对应13.4mpa油压,国外组装对应23.8mpa油压。

76.采用本实施例提供的制备方法将超高温高压实验用组装制备合成多晶金刚石进行14-8规格超高温高压合成实验,其合成曲线如图3所示,由图3可以看出,实验升压速率大于0.3gpa/min,升压降压过程时间缩短,提高设备使用效率实验周期由之前8-12h降低为3h。

77.对比例1

78.本对比例除了氧化镁的烧结温度为1000℃外,其余条件均与实施例5相同。

79.对比例2

80.本对比例除了氧化镁的烧结温度为1500℃外,其余条件均与实施例5相同。

81.对比例3

82.对比例除了氧化锆的烧结温度为1000℃外,其余条件均与实施例5相同。

83.对比例4

84.对比例除了氧化锆的烧结温度为1500℃外,其余条件均与实施例5相同。

85.采用实施例1-5以及对比例1-4提供的制备方法,将超高温高压实验用组装加工成14-8规格,采用20mn两面顶压机进行碲化锌的9.5gpa相变点压力标定实验,对实施例1-5以及对比例1-4分别得到碲化锌的9.5gpa对应油压数据,其结果如表1所示。

86.表1

[0087][0088]

以自行研发的高温高压组装进行高温高压金刚石的烧结制备,来试验组装的实用性与稳定性,微米聚晶金刚石的制备方法包括以下步骤:

[0089]

以微米晶金刚石为原料,将所述原料在氩气保护下以1200℃干燥7h,干燥的升温速率为12℃/min,干燥后的降温速率为9℃/min,氩气的流速为55ml/min;

[0090]

将干燥后的所述原料装入实验腔体中,所述实验腔体的传压介质包括氧化镁,所述实验腔体的保温介质包括钇稳定氧化锆;

[0091]

在55min升压至15gpa,再以140℃/min升温速率升温至2600℃进行相转变烧结,所述相转变烧结后采用同步降温降压工艺,所述降温的速率为90℃/min,降压在45min完成,最终快速得到所述毫米多晶金刚石。

[0092]

申请人声明,本发明通过上述实施例来说明本发明的详细结构特征,但本发明并不局限于上述详细结构特征,即不意味着本发明必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

[0093]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

[0094]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

[0095]

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1