一种烟气赤泥悬浮碳化脱碱的装置与方法

1.本发明涉及赤泥脱碱技术领域,特别涉及一种烟气赤泥悬浮碳化脱碱的装置与方法。

背景技术:

2.赤泥是铝土矿经过冶炼氧化铝过程中排出的一种强碱性固体废弃物,赤泥所含碱性物质主要以苛性钠、铝酸钠和铝硅酸钠的形式存在,其资源化利用难,环境风险高,严重制约了氧化铝行业的可持续发展。由于工艺及铝士矿品位的差别,生产1吨氧化铝约产生1.0~2.0吨赤泥,赤泥碱性强、盐分含量高、综合利用难,主要以堆存为主。2020年全球赤泥堆存量高达48亿吨,并以1.2亿吨/年的速度增加。赤泥在堆存过程中,附着碱会迁移到表面造成“泛霜”现象,其表层颗粒物呈强碱性,粒径大多在2~20μm,易导致严重的空气污染,碱性颗粒沉降作用也会对周边生态环境及人体健康产生潜在危害。长期以来赤泥综合利用率低,碱性调控难度大、成本高是主要原因之一。

3.国内外学者在赤泥脱碱研究方面开展了大量的工作,以期将赤泥碱含量有效降低并实现资源化利用,当前主要脱碱工艺包括水洗法、酸浸法以及钙离子置换法等。这些赤泥脱碱方法都因成本过高,并随之带来了二次污染物而制约了产业应用。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种工艺简化且生产成本低的赤泥悬浮碳化脱碱的装置与方法。

5.根据本发明的一个方面,提供了一种烟气赤泥悬浮碳化脱碱的装置,包括悬浮碳化脱碱器、加压泵、赤泥浆化器、循环泵和微波加热器,所述悬浮碳化脱碱器设有进料口、出料口、进气口和出气口,所述循环泵的输入端与出料口连接,所述循环泵的输入端与进料口连接,所述赤泥浆化器的输出端与进料口连接,所述加压泵的输出端与进气口连接,所述微波加热器固定于悬浮碳化脱碱器并能向悬浮碳化脱碱器内部发射微波。

6.在一些实施方式中,所述悬浮碳化脱碱器包括罐体、进料管、塔盘、立柱和布料盘,所述塔盘固定于罐体内的下部,所述立柱的下端与塔盘连接,所述布料盘固定于立柱,所述进料管的一端位于罐体外形成进料口,所述进料管的另一端位于罐体内并位于立柱的上方。

7.在一些实施方式中,所述布料盘呈圆盘状,所述立柱贯穿于布料盘的中心,所述布料盘的上侧设有从中心向边缘发散分布的导料槽,所述导料槽内设有贯穿布料盘的布料孔,所述布料盘的边缘设有挡料板,所述导料槽贯穿挡料板,所述布料盘设置为多个并沿立柱依次排列,相邻所述两个布料盘上的导料槽和布料孔上下错开。

8.在一些实施方式中,所述悬浮碳化脱碱器还包括防水电机,所述防水电机固定于塔盘的下侧,所述防水电机的输出端与立柱的下端固定连接,所述立柱与塔盘转动连接。

9.在一些实施方式中,所述微波加热器固定于罐体的外侧,微波加热器的发射端贯

穿罐体的侧壁并伸入到罐体内部,所述微波加热器设置为多个并环绕罐体布置。

10.在一些实施方式中,一种烟气赤泥悬浮碳化脱碱的装置还包括冷凝器、冷凝水罐和真空泵,所述冷凝器设有进气端、出气端和出水端,所述悬浮碳化脱碱器的出气口与冷凝器的进气端连接并与冷凝水罐连接,所述冷凝器的出气端与真空泵的输入端连接,所述冷凝器的出水端与冷凝水罐连接。

11.在一些实施方式中,一种烟气赤泥悬浮碳化脱碱的装置还包括出料泵,所述出料泵与悬浮碳化脱碱器的出料口连接。

12.根据本发明的另一个方面,提供了一种烟气赤泥悬浮碳化脱碱的方法,包括如下步骤:

13.s1、将赤泥与水混合制成赤泥浆液并从悬浮碳化脱碱器的上部送入到悬浮碳化脱碱器内;

14.s2、将烟气经加压泵加压后,从悬浮碳化脱碱器的下部送入到悬浮碳化脱碱器内与赤泥浆液发生气-液-固三相碳化脱碱反应,以碳化中和赤泥浆液中的铝酸钠、氢氧化钠、硅酸钠等碱性组分,在碳化脱碱反应过程中采用微波进行加热;

15.s3、以循环泵将悬浮碳化脱碱器下部的赤泥浆液抽出后再输入到悬浮碳化脱碱器的上部,使赤泥浆液进行循环以充分进行碳化脱碱反应,直至赤泥浆液脱碱率合格。

16.在一些实施方式中,所述步骤s1中,赤泥与水混合的重量比1:10~1:1。

17.在一些实施方式中,在碳化脱碱反应过程中采用真空泵对悬浮碳化脱碱器的内部进行抽真空,以使脱碱反应过程中悬浮碳化脱碱器的内部保持微负压。

18.本发明的有益效果是:采用在微波作用下,以烟气中或者工业尾气中的二氧化碳对赤泥进行悬浮碳化脱碱,并通过对悬浮碳化脱碱器的结构进行巧妙设计,例如可以利用氧化铝企业生产过程中热电工序和氧化铝焙烧工序外排烟气中的二氧化碳碳化中和赤泥附着碱,降低赤泥浸出液的ph值至9以下,实现赤泥由二类固体废弃物向一类普通固体废弃物的转变。采用本发明的赤泥悬浮碳化脱碱的装置与方法进行赤泥脱碱无二次污染物产生,简化了工艺、降低了生产成本且节能环保,极大扩宽了赤泥在建材及土壤化领域的无害化、规模化利用。

附图说明

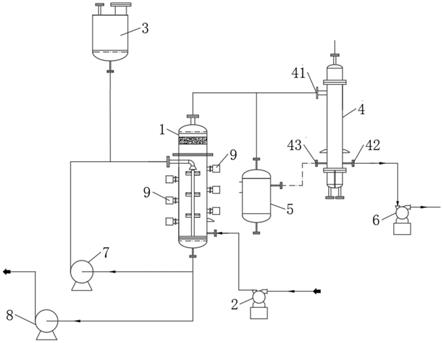

19.图1为本发明一实施方式的一种赤泥悬浮碳化脱碱的装置的结构示意图;

20.图2为一实施方式的悬浮碳化脱碱器的结构示意图;

21.图3为一实施方式的布料盘的结构示意图;

22.图4为另一实施方式的悬浮碳化脱碱器的结构示意图;

23.图5为另一实施方式的布料盘的结构示意图;

24.图6为图5所示的布料盘的俯视结构示意图。

具体实施方式

25.下面结合附图对发明作进一步详细的说明。

26.实施例1

27.图1~图3示意性地显示了本发明一实施方式的一种烟气赤泥悬浮碳化脱碱的装

置。

28.参照图1~图3,一种烟气赤泥悬浮碳化脱碱的装置包括悬浮碳化脱碱器1、加压泵2、赤泥浆化器3、冷凝器4、冷凝水罐5、真空泵6、循环泵7、出料泵8和微波加热器9。整个反应装置由原料预处理区、碳化中和区、尾气处理区等三个区段构成。悬浮碳化脱碱器1和加压泵2构成原料预处理区以对赤泥和烟气或工业尾气进行预处理;赤泥浆化器3为碳化中和反应区,赤泥和烟气进入到赤泥浆化器3内部进行碳化中和反应;尾气处理区由冷凝器4、冷凝水罐5和真空泵6组成,可以对反应后排出的烟气或工业尾气进行处理后排放。

29.悬浮碳化脱碱器1设有进料口11、出料口12、进气口13和出气口14,进料口11设置于悬浮碳化脱碱器1的上部,出料口12设置于悬浮碳化脱碱器1的下端,进气口13设置于悬浮碳化脱碱器1的下部,出气口14设置于悬浮碳化脱碱器1的顶端。冷凝器4设有进气端41、出气端42和出水端43。

30.赤泥浆化器3的上部设有进料口和进水口,赤泥浆化器3的上部设有出料口,赤泥浆化器3的内部设有搅拌器。赤泥浆化器3的出料口与进料口11连接,赤泥浆化器3位于悬浮碳化脱碱器1的上方。由此,可以将赤泥与水加入到赤泥浆化器3中进行搅拌混合制成赤泥浆液后再自流到到悬浮碳化脱碱器1中。加压泵2的输出端与进气口13连接,加压泵2用于将烟气加压后输送到悬浮碳化脱碱器1的内部。烟气和赤泥浆液在悬浮碳化脱碱器1逆流接触,烟气中的二氧化碳与赤泥浆液发生气-液-固三相脱碱反应,达到碳化中和赤泥浆液中的铝酸钠、氢氧化钠、硅酸钠等碱性组分的目的。

31.悬浮碳化脱碱器1包括罐体10、进料管15、塔盘16、立柱17和布料盘18。塔盘16固定于罐体10内的下部,塔盘16上设有多个通孔。立柱17竖向设置,立柱17的下端与塔盘16的中心连接,布料盘18固定于立柱17。进料管15的一端位于罐体10外形成进料口11,进料管15的另一端位于罐体10内,进料管15的另一端设有向下弯折并呈喇叭形的出浆端151,出浆端151并位于立柱17的上方。

32.布料盘18呈圆盘状,布料盘18上设有多个均匀分布的布料孔182。立柱17贯穿于布料盘18的中心,布料盘18设置为多个并沿立柱17依次均匀排列,相邻两个布料盘18上的布料孔182上下位置错开。赤泥浆液从进料管15进入悬浮碳化脱碱器1后落到立柱17的顶部,再流入到最上一层的布料盘18中,通过布料盘18上的布料孔182布料后形成液滴滴向第二层的布料盘18,再经第二层的布料盘18上的布料孔182布料后形成液滴滴向第三层的布料盘18。赤泥浆液在下滴的过程中与烟气中的二氧化碳反应而逐步脱碱。

33.悬浮碳化脱碱器1的出气口14与冷凝器4的进气端41连接并与冷凝水罐5连接。冷凝器4的出气端42与真空泵6的输入端连接,冷凝器4的出水端43与冷凝水罐5连接。罐体10内的上端安装有除沫器101,脱碱反应后的烟气或工业尾气经过除沫器101除沫后,进入冷凝器。外排烟气或工业尾气中夹带的水蒸汽在冷凝器4内经过热交换,迅速冷凝,转变为冷凝水进入冷凝水罐5储存收集。冷凝器4中的不凝性烟气或工业尾气由真空泵6排除。真空泵6的抽真空作用,维持整个反应系统的微负压,确保赤泥浆液的碳化脱碱反应持续进行。

34.微波加热器9固定于悬浮碳化脱碱器1并能向悬浮碳化脱碱器1内部发射微波。微波加热器9固定于罐体10的外侧,微波加热器9的发射端贯穿罐体10的侧壁并伸入到罐体10内部,微波加热器9设置为多个并环绕罐体10布置。

35.循环泵7的输入端与出料口12连接,循环泵7的输入端与进料口11连接,循环泵7能

将悬浮碳化脱碱器1底部的赤泥浆液送入到悬浮碳化脱碱器1的进料口11,以使悬浮碳化脱碱器1内部的赤泥浆液进行循环碳化脱碱反应直到赤泥的脱碱率合格。出料泵8与悬浮碳化脱碱器1的出料口12连接,出料泵8用于将脱碱合格后的赤泥浆液排出到下一工序。

36.实施例2

37.在实施例1的基础上,本实施例为悬浮碳化脱碱器1的另一种实施方式。

38.图4~图6示意性地显示了本发明另一实施方式的悬浮碳化脱碱器。

39.参照图4~图6,悬浮碳化脱碱器1包括罐体10、进料管15、塔盘16、立柱17、布料盘18和防水电机19。悬浮碳化脱碱器1设有进料口11、出料口12、进气口13和出气口14,进料口11设置于悬浮碳化脱碱器1的上部,出料口12设置于悬浮碳化脱碱器1的下端,进气口13设置于悬浮碳化脱碱器1的下部,出气口14设置于悬浮碳化脱碱器1的顶端。塔盘16固定于罐体10内的下部,塔盘16上设有多个通孔,进料管15位于塔盘16的下方。立柱17竖向设置,立柱17的下端与塔盘16的中心连接,布料盘18固定于立柱17。进料管15的一端位于罐体10外形成进料口11,进料管15的另一端位于罐体10内并位于立柱17的上方,罐体10内的上端安装有除沫器101。

40.布料盘18的上侧设有从中心向边缘发散分布的导料槽181,导料槽181内设有贯穿布料盘18的布料孔182,布料盘18的边缘设有环形的挡料板183,导料槽181贯穿挡料板183。

41.布料盘18呈圆盘状,立柱17贯穿于布料盘18的中心,布料盘18设置为多个并沿立柱17依次均匀排列,相邻两个布料盘18上的导料槽181和布料孔182上下位置错开,可以使落入到下层布料盘18上的赤泥浆液混合后再重新分布。

42.防水电机19固定于塔盘16的下侧,所述防水电机19的输出端与立柱17的下端固定连接,所述立柱17的下端贯穿塔盘16并与塔盘16通过轴承转动连接。防水电机19带动立柱17转动并带动布料盘18转动,一部分赤泥浆液通过布料孔182掉落到布料盘18的下侧,一部分赤泥浆液沿导料槽181流到到布料盘18的边缘后呈抛物线抛出,使赤泥浆液的液滴尽可能地布满罐体10的整个空间,加大赤泥浆液与烟气的接触面积。

43.实施例3

44.一种烟气赤泥悬浮碳化脱碱的方法,包括如下步骤:

45.s1、将赤泥与水分别输送到赤泥浆化器3进行混合制成赤泥与水混合的重量比1:10~1:1的赤泥浆液,后赤泥浆液自流到悬浮碳化脱碱器1内;

46.s2、将烟气或工业尾气经加压泵2加压后,从悬浮碳化脱碱器1的下部送入到悬浮碳化脱碱器1内与赤泥浆液逆流抵触,发生气-液-固三相碳化脱碱反应,以碳化中和赤泥浆液中的铝酸钠、氢氧化钠、硅酸钠等碱性组分,在碳化脱碱反应过程中采用微波进行加热;

47.s3、以循环泵7将悬浮碳化脱碱器1下部的赤泥浆液抽出后再输入到悬浮碳化脱碱器1的上部,使赤泥浆液发生循环以充分进行碳化脱碱反应,直至赤泥浆液脱碱率合格。

48.反应过程中以真空泵6对悬浮碳化脱碱器1的内部进行抽真空,以使脱碱反应过程中悬浮碳化脱碱器1的内部保持微负压。反应后的烟气或工业尾气送入到经过除沫器101除沫后,进入冷凝器。外排烟气或工业尾气中夹带的水蒸汽在冷凝器4内经过热交换,迅速冷凝,转变为冷凝水进入冷凝水罐5储存收集。冷凝器4中的不凝性烟气或工业尾气由真空泵6排除。

49.本发明的反应原理为烟气或者工业尾气中的二氧化碳与水生成碳酸,然后与溶液

中的氢氧根(oh-)发生中和反应,从而降低溶液的碱度:

50.co2+h2o——

→

h2co3[0051][0052][0053]

为提高碳化中和反应速率,在悬浮碳化容器内设置微波提温加热器对物料进行加热。赤泥浆液的碳化中和反应时长由循环泵控制,当赤泥浆液脱碱率合格后,由赤泥浆液出料泵排入下一道工序。与赤泥浆液发生碳化中和脱碱反应后的烟气夹带的液沫,经布置于悬浮碳化脱碱器上端的除沫器除沫后,进入冷凝器,外排烟气或者工业尾气中夹带的水蒸汽在冷凝器内经过热交换,迅速冷凝,转变为冷凝水进入冷凝水罐储存收集。冷凝器中的不凝性烟气或者工业尾气由真空泵排除。通过真空泵的真空作用,使整个反应系统维持微负压,确保赤泥浆液的碳化脱碱反应持续进行。通过以上步骤,达到调控赤泥碱的目的。

[0054]

以上所述的仅是本发明的一些实施方式。对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1