在共同旋转双螺旋挤出机中对粉末进行造粒的方法与流程

在共同旋转双螺旋挤出机中对粉末进行造粒的方法

1.相关分案申请

2.本专利申请是申请号为201780038562.7的名称为“分数叶式加工机及造粒方法”的发明专利申请的分案申请,原申请的申请日是2017年04月24日。

技术领域

3.本公开涉及造粒领域。更具体来说,本公开涉及一种对粉末材料进行造粒的工艺及系统,尤其涉及一种分数叶式加工机及造粒方法。

背景技术:

4.造粒是粉末材料的大小增大的过程。在固体(例如,粉末)的情形中,微粒的表面积对于确定化学反应的速率而言至关重要。与其他情形相比,化学反应更有可能在精细微粒中进行。粒度对溶解速率的影响类似于粒度对反应速率的影响。粒度及微粒的形态可与客户对产品的感知直接相关,且因此也与制造公司的声誉直接相关。在其中粒度可影响产品享受的食品及香料的情形中尤其如此。在制药行业中,使用造粒将粉末加工成例如片剂及胶囊等剂型。起始材料(药物物质及赋形剂)的属性(例如粒度分布(particle size distribution,psd)及形态)不仅影响药品制造(流动性、共混均匀性、可压实性等),而且还会对药品的品质造成很大影响。

5.美国专利第7,910,030号及美国专利第8,231,375号公开一种使用双螺旋造粒机来进行湿法造粒的工艺。所公开的工艺涉及使用以粉末材料的重量计浓度为7.5%到8.5%的水性造粒液(aqueous granulating liquid)。在从双螺旋造粒机排出颗粒后,所述工艺需要进行干燥步骤以去除过量的造粒液。因此,尽管所述工艺被阐述为连续的工艺,然而干燥步骤必须在双螺旋造粒机外实施。

6.目前已知的使用连续双螺旋造粒机制备颗粒的方法会造成双峰粒度分布(bi-modal particle size distribution)或三峰粒度分布(tri-modal particle size distribution)、不规则的微粒形状、不充分的工艺控制及缺乏稳态。需要能够提供具有期望属性(例如,流动性及颗粒强度)的对称形状的微粒的连续的造粒工艺。更具体来说,需要一种连续的并直接提供具有期望粒度分布的干颗粒的造粒工艺,从而最小化或消除任何后处理步骤。

7.另外,如所属领域中众所周知,双螺旋加工机及工艺由于几个独立的及相依的变量(例如,螺旋速度、进料速率、筒的温度、力矩、产品温度、驻留时间等)而非常不可预测,且仍需要开发准确的解决方案来预测最佳工艺参数或输出的产品属性。us 6,783,270、us2014/0036614 a1及us2016/0279828 a1论述了螺旋元件的分数几何形状。然而,在以下公开内容中详细论述了这些元件在开发或设计用于获得期望产品属性的优化工艺的各种应用中的最佳潜力利用。

技术实现要素:

8.本发明公开一种分数叶式加工机。所述分数叶式加工机包括:

9.筒,具有加热及冷却构件,所述加热及冷却构件具有两个平行排列的的交叉的开孔,所述两个开孔的直径相等,其中所述两个开孔之间的中心距离小于所述开孔的所述直径;

10.轴,与多个螺旋元件耦合以在所述两个开孔中的每一个开孔内形成螺旋,其中所述螺旋是相互啮合的,且其中所述螺旋在所述筒内形成至少三个区,所述区包括:

11.进入区,在相互啮合的所述螺旋中的每一个螺旋上包括至少一个深的带螺纹的铲元件以接收包括活性物质及赋形剂的输入共混物;

12.造粒区,只由分数叶元件组成,且具有用于引入水分或粘合剂溶液的构造,用于对所述活性物质及所述赋形剂进行造粒;

13.可选的干燥区,对湿的颗粒进行干燥;以及

14.排出区,排出所述颗粒;

15.其中所述造粒区位于所述排出区之前及所述进入区之后;其中所述干燥区在所述每一个轴上具有一个或多个分数叶元件;且其中所述造粒区在所述每一个轴上具有多个分数叶元件。

16.本发明还公开一种造粒方法。所述方法包括以下步骤:

17.a)将包含活性物质、粘合剂、水及可选地包含赋形剂的输入共混物引入分数叶式加工机的进入区中;

18.b)使所述输入共混物通过只由分数叶元件组成的造粒区;

19.c)将颗粒通过包括输送元件的输送区朝出口输送;

20.d)收集湿的颗粒,并对所述湿的颗粒进行干燥直到干燥损耗低于1.5%重量比为止。

附图说明

21.图1示出根据实例4的双叶式加工机的螺旋构造。

22.图2示出根据本公开实施例的双叶式加工机的螺旋构造。

23.图3示出根据实例4的从blp(双叶式加工机)试验及flp(分数叶式加工机)试验获得的颗粒的d50值。

24.图4a及图4b示出根据实例4的从blp(双叶式加工机)试验及flp(分数叶式加工机)试验获得的大于850μm的颗粒的形态。

25.图5a及图5b示出根据实例4的从blp(双叶式加工机)试验及flp(分数叶式加工机)试验获得的颗粒的d50值的脆碎度测试的效果。

26.图6示出根据实例4的blp(双叶式加工机)试验及flp(分数叶式加工机)试验中的平均力矩。

27.图7a、图7b及图7c示出在三种不同的进料速率下根据实例4的blp(双叶式加工机)试验及flp(分数叶式加工机)试验中的力矩概况。

28.图8a及图8b示出各种类型的分数叶元件的设计。

具体实施方式

29.本公开涉及用于制备颗粒的分数叶式加工机(fractional lobe processor,flp)及工艺。分数叶式加工机就其螺旋构造而言是双螺旋加工机,其在造粒区中由分数叶元件构成。由所述分数叶式加工机及所述工艺形成的颗粒具有例如以下关键属性:能够自由流动、具有良好的可压缩性、窄的粒度分布及最佳强度。所述颗粒适用于配制成例如片剂及胶囊等制药单位剂型。

30.所述分数叶式加工机主要包括:粉末进入区,接收粉末材料,即,一种或多种配料及一种或多种粘合剂以及可选地一种或多种其他赋形剂;流体进入区,接收最佳量的流体;造粒区,对所述混合物进行造粒;以及排出区,直接收集颗粒。排出区可被加热到适合对湿的颗粒浆状体进行干燥的温度,因此可被称为干燥区。干燥及排出区可被构造成形成单个干燥及排出区。流体进入区可处于造粒区内,其中流体进入区及造粒区可被构造成形成单个造粒区。当引入含水流体时,流体进入区也可被称为水分引入区。

31.在主要实施例中,本公开涉及一种分数叶式加工机,所述分数叶式加工机包括:

32.a.筒,具有加热及冷却构件,所述加热及冷却构件具有两个平行排列的交叉的开孔,所述两个开孔的直径相等,其中所述两个开孔之间的中心距离小于开孔的直径;

33.b.轴,与多个螺旋元件耦合以在每一个开孔内形成螺旋,其中所述螺旋是相互啮合的,且其中所述螺旋在筒内形成至少三个区,所述区包括:

34.i.进入区,在相互啮合的螺旋中的每一个螺旋上包括至少一个深的带螺纹的铲元件以接收包括活性物质及赋形剂的输入共混物;

35.ii.造粒区,只由分数叶元件组成,且具有用于引入水分或粘合剂溶液的构造,用于对活性物质及赋形剂进行造粒;

36.iii.可选的干燥区,对湿的颗粒进行干燥;

37.iv.排出区,排出颗粒;

38.其中造粒区位于排出区之前及进入区之后;其中干燥区在每一个轴上具有一个或多个分数叶元件;且其中造粒区在每一个轴上具有多个分数叶元件。

39.进入区具有一个或多个铲元件。另外,进入区具有一对或多对深的带螺纹的铲元件,所述铲元件有助于连续进料。用语“深的带螺纹的铲(deep flighted shovel)”可参照依据us2008/0056058 a1中的公开内容的元件来理解。us2008/0056058 a1将“深的带螺纹的铲”元件界定为界定锐角下切(acute angle under-cut)的元件,其中锐角是在相对于进入元件的轴线远离进入元件的材料的流动方向上被测量。

40.在具有分数叶元件的螺旋构造中的进入区中需要铲元件,所述分数叶元件具有较大的正向输送能力。优选地在进入区中使用铲元件来增大分数叶式加工机的进入容量。特殊铲型元件(special shovel type element,ssv)及特殊铲三叶式右手螺旋元件(3lobe right hand screw element,3rse)过渡元件(special shovel-3rse transition element,ssv-3rse)是这种铲元件的几个实例。ssv是用于高容量输送的三叶型铲元件(tri-lobe type of shovel element)。ssv-3rse是过渡元件,其通常在元件总成中用作ssv元件与3rse元件之间的桥以提供材料的平滑流动。这种元件的螺旋螺纹被设计成犁过材料,此类似于扫雪机的工作。在具有分数叶元件的螺旋构造中的进入区中需要铲元件,所述分数叶元件具有较大的正向输送能力。尤其在粉末的情形中,铲元件会增大加工机的进

入容量。这种铲元件的实例是:常规螺纹铲元件(regular flight shovel element,rfv)、单螺纹铲元件(single flight shovel element,sfv)、右手铲元件(right handed shovel element,rfv),还有一些过渡元件可与铲元件一起使用,例如rfn:右手过渡元件(right handed transition element)。

41.分数叶式加工机具有筒及螺旋的模块化设计。flp具有可互换的元件,因此,每个单独的螺旋部分可被设计成执行例如以下特定功能:输送、混合、造粒,从而允许沿螺旋长度对状况进行精确控制。对于时间及空间控制而言,分数叶式加工机的特征是由不同的区构成,进料或材料通过这些不同的区依序传输。各个区代表螺旋构造的被设计成执行例如输送、混合、造粒等特定功能的部分。这些特定功能的有效性很大程度上取决于螺旋元件的几何形状及区的长度。通过在flp的加工区中单独地或组合地适当放置分数叶元件(fle(s)),可使材料仅经受特定类型的处理。通过由flp加工区的精心制作的螺旋构造控制材料的移动、同时一起操纵螺旋速度、筒的温度及筒长度,也可控制对材料的处理量。

42.造粒区包括一个或多个分数叶元件(fle)。其他区也可由一个或多个fle构成。所使用的fle的类型取决于所需的复合材料的属性。fle的实例包括但不限于分数捏合块(fractional kneading block,fkb)、右手分数捏合块(right handed fractional kneading block,rfkb)、偏心分数捏合块(eccentric fractional kneading block,ekb)、分数混合元件(fractional mixing element,fme)、偏心分数混合元件(eccentric fractional mixing element,eme)、连续混合元件(continuous mixing element,cme)、三叶式右手螺旋元件(3lobe right hand screw element,3rse)、三叶式动态搅拌元件(3lobe dynamic stir element,3dsa)及熔体形成元件(melt formation element,mfe)。

43.图8a及图8b示出依据本公开的各种元件的设计。

44.fkb是一个90

°

左手回旋捏合块元件,其在中间具有分数分段、在两端中的任一端上具有双叶式分段以易于组装。fkb提供均匀的及强烈的剪切。rfkb是一个90

°

右手回旋捏合块元件,其在中间具有分数分段、在两端中的任一端上具有双叶式分段以易于组装。rfkb提供高涂抹动作。ekb是90

°

右手回旋捏合块元件,其在两端中的任一端上具有双叶式分段以易于组装,且在中间具有偏心分数三叶式分段。ekb提供最高水平的剪切均匀性及低的剪切强度。fme是分数四叶式成对元件。fme常常用作组装在一起的一组正向(右手)元件与反向(左手)元件以形成完美组合来进行高效混合。所述元件在一侧(元件在组装形式中的外表面)具有双叶式轮廓台阶以易于在组装时进行取向。fme的特征是拉伸及高的再取向程度。fme减弱了元径向剪切应力(meta-radial shear stress)的效果,提供均匀混合及低的剪切。eme是偏心分数三叶元件。eme常常用作组装在一起的一组正向(右手)元件与反向(左手)元件以形成完美组合来进行高效混合。所述元件在一侧上具有双叶式轮廓台阶。eme提供低剪切强度及均匀性。cme是樱花型分数五叶元件。cme常常用作组装在一起的一组正向(右手)元件与反向(左手)元件以形成完美组合来进行高效混合。所述元件在一侧上具有双叶式轮廓台阶。cme提供高的剪切强度及均匀性。cme用于分散混合。3rse是专门设计的(1.3.80比率)三叶型正向输送元件。三叶式左手螺旋元件(3lobe left hand screw element,3lse)是专门设计的(1.3.80比率)三叶型反向输送元件。3dsa是专门设计的(1.3.80比率)促进正向混合及输送的三叶动态搅拌元件。mfe是其3dsa分段沿较长螺距的长度平滑回旋的特殊类型元件。其有助于避免使各分段90

°

地暴露于固体(如在常规捏合元

件的情形中一样)。

45.本文所用用语“活性物质”意指活性制药配料或工艺产品的主要配料。

46.本文所用用语“赋形剂”意指可与活性物质一起在加工机中加工的物质。除非另外提及,否则此用语也包括粘合剂。

47.本公开涉及分数叶式加工机的以下主要实施例:

48.在实施例中,本公开涉及一种分数叶式加工机,所述分数叶式加工机包括:

49.a.筒,具有加热及冷却构件,所述加热及冷却构件具有两个平行排列的交叉的开孔,所述两个开孔的直径相等,其中所述两个开孔之间的中心距离小于开孔的直径;

50.b.轴,与多个螺旋元件耦合以在每一个开孔内形成螺旋,其中所述螺旋是相互啮合的,且其中所述螺旋在筒内形成至少三个区,所述区包括:

51.i.进入区,在相互啮合的螺旋中的每一个螺旋上包括至少一个深的带螺纹的铲元件以接收包括活性物质及赋形剂的输入共混物,

52.ii.造粒区,只由分数叶元件组成,且具有用于引入水分或粘合剂溶液的构造,用于对活性物质及赋形剂进行造粒;

53.iii.可选的干燥区,对湿的颗粒进行干燥;

54.iv.排出区,排出颗粒;

55.其中造粒区位于排出区之前及进入区之后;其中干燥区在每一个轴上具有一个或多个分数叶元件;且其中造粒区在每一个轴上具有多个分数叶元件。

56.在一方面,本公开涉及依据上述实施例的分数叶式加工机,其中从造粒区到排出区,相互啮合的螺旋中的每一个螺旋的至少四分之一是由分数叶元件构成。

57.在一方面,本公开涉及依据上述实施例的分数叶式加工机,其中从相互啮合的螺旋中的每一个螺旋的造粒区到排出区仅由分数叶元件构成。

58.在一方面,本公开涉及依据上述实施例的分数叶式加工机,其中从相互啮合的所述螺旋中的每一个螺旋的造粒区到排出区包括至少为两个的多个不同的分数叶元件。

59.在一方面,本公开涉及依据上述实施例的分数叶式加工机,其中造粒区中的分数叶元件中的至少一个具有第一叶、第二叶及第三叶,第一叶界定第一顶尖角,第二叶界定第二顶尖角,第三叶界定与第一顶尖角及第二顶尖角不同的第三顶尖角。

60.在一方面,本公开涉及依据上述实施例的分数叶式加工机,其中造粒区中的分数叶元件中的至少一者上以螺旋方式形成有连续的螺纹,所述螺纹具有螺距

‘

l’,其中所述螺纹以螺距

‘

l’的分数从整数叶螺纹转变为非整数叶螺纹至少一次并以螺距

‘

l’的分数转变回整数叶螺纹,或者螺纹以螺距

‘

l’的分数从非整数叶螺纹转变为整数叶螺纹至少一次并以螺距

‘

l’的分数转变回非整数叶螺纹。

61.在一方面,本公开涉及依据上述实施例的分数叶式加工机,其中造粒区中分数叶元件中的至少一者具有螺距

‘

l’及以螺旋方式形成在所述至少一者上的至少一个连续的螺纹,且其中所述螺纹以螺距

‘

l’的分数从第一非整数叶螺纹转变为第二非整数叶螺纹至少一次并以螺距

‘

l’的分数转变回所述第一非整数叶螺纹。

62.在一方面,本公开涉及一种造粒方法,所述造粒方法包括以下步骤:

63.a)将包含活性物质和/或赋形剂的输入共混物引入依据上述实施例的分数叶式加工机的进入区中;

64.b)使输入共混物通过只由分数叶元件组成的造粒区,其中在使用分数叶元件来加工输入共混物的同时,每分钟有不超过输入共混物的20%重量比的水分被引入输入共混物中以形成湿的浆状体;

65.c)使湿的浆状体通过干燥区,其中筒的温度被设定为造粒区的筒的温度的至少两倍的温度;

66.d)使颗粒朝筒的出口通过排出区;

67.e)收集颗粒。

68.在另一方面,本公开涉及依据上述方面的方法,其中所述分数叶式加工机具有螺旋构造,使得进入区包括选自由ssv元件及ssv-3rse元件组成的群组的一个或多个元件,且所述造粒区包括选自由3dsa及fkb组成的群组的一个或多个元件。

69.在再一个替代方面,本公开涉及依据上述方面的方法,其中颗粒的高宽比介于0.8到1的范围内。

70.所述加工机能够对粉末材料进行处理以实现成分之间的紧密相互作用,同时在来自其他动作的干扰效应最小的情况下独立地、或者以各种动作的任何期望组合方式来通过反应、去挥发、剪切、压缩、伸长、表面更新、分布、分散实现物理化学变化。由fle进行的处理在三维力场中提供所需均匀性,从而消除了可能导致材料劣化的死点(dead spot)或热区。所述加工机消除了元径向剪切(meta-radial shear),由此实现稳定的及改善的工艺控制。由fle在造粒区中实现的均匀剪切有助于防止或减少被复合的粉末材料的劣化或不想要的副产物。加工机提供对粉末材料处理进行空间控制及时间控制的选项。通过改变如上所述的fle、或者例如螺旋速度及筒的温度等工艺参数、或fle在螺旋构造中的位置,可对被复合的粉末材料的处理进行定性控制及定量控制。与整数叶捏合元件相比,在造粒区中放置fle有利于防止材料滞存。另外,fle在对载药量高且具有最小量的赋形剂(低至组合物的4%重量比)的组合物进行复合时会因其混合能力而提供独特的优点。

71.在加工机中使用fle会提供均匀的力矩,此在宽广得多的生产量范围中表现出稳定状态。如由实例所例示,在加工机中使用fle有助于对所加工的粉末材料的处理的均匀性,从而使对称形状的微粒具有期望属性(例如流量及颗粒强度)。由于在使用fle进行加工期间不存在热点,因而会实现颗粒的孔径及骨架密度的改善。颗粒的形态及其他物理属性的改善会实现对从这种颗粒制备的片剂的重量均匀性以及脆碎度的更好控制。

72.在造粒区内会同时出现流体的凝聚及均匀分布。造粒区还负责对颗粒进行筛分而无需单独的筛选步骤(milling step)。

73.根据实施例,粉末进入区包括一个或多个进料机,所述一个或多个进料机用于以不同的进料速率接收一种或多种配料、一种或多种粘合剂以及可选地一种或多种其他赋形剂。

74.流体进入区包括入口,所述入口以高压及低但恒定的速率接收水蒸汽或蒸汽。水蒸汽或蒸汽可以每分钟达输入共混物的2.5%到4%重量比的速率引入。

75.根据实施例,流体进入区包括以低但恒定的速率接收液体的入口。液体的实例包括水或溶剂或其混合物。可使用例如蠕动泵(peristaltic pump)等适合的装置将液体引入加工机的流体进入区中。根据实施例,液体是以每分钟达输入共混物的1%到20%重量比的速率引入。根据特定实施例,液体是以每分钟达输入共混物的2%到5%重量比的速率引入。

根据特定实施例,液体是以每分钟达输入共混物的5%到10%重量比的速率引入。根据特定实施例,液体是以每分钟达输入共混物的10%到15%重量比的速率引入。

76.根据实施例,粉末进入区与流体进入区可被配置为单个进入区。所述单个进入区可具有单独的入口来接收粉末材料及液体。

77.根据实施例,粉末进入区与流体进入区可被配置为单个进入区。

78.根据实施例,加工机的筒的温度在实施造粒时低于70℃。根据实施例,加工机的筒的温度在实施造粒时低于50℃。根据特定实施例,加工机的筒的温度在实施造粒时为约30℃。

79.根据实施例,加工机还包括用于接收吸水赋形剂的吸水剂进入区、用于将吸水赋形剂与来自造粒区的颗粒进行混合的混合区。可安装侧面进料机以将吸水赋形剂引入加工机中。吸水赋形剂可选自微晶纤维素(microcrystalline cellulose)、二氧化硅或其组合。吸水赋形剂可以约5%到30%重量比、优选地约10%到20%重量比的量来添加。

80.根据实施例,加工机在加工机的各个区之间还包括一个或多个中间过渡区,例如在进料区(feed intake zone)与造粒区之间或在造粒区与排出区之间。在实例中,中间过渡区是输送区。

81.在实例中,加工机是在出口处不具有模头的共同旋转双螺旋挤出机(co-rotating twin screw extruder)。根据实施例,加工机具有小于60的长度对直径比。可改变加工机的长度对直径比来针对造粒工艺进行定制。可改变螺旋构造以获得具有所需的粒度分布或其他特性的产品。所述螺旋构造可使两个螺旋的所有元件均具有分数几何形状、或者每一个螺旋的长度的一半或多于一半具有具有分数几何形状的元件、或者每一个螺旋的长度的至少三分之一具有具有分数几何形状的元件。这些不同的螺旋构造使得颗粒在颗粒特性方面具有差异。

82.加工机可设置有确保不存在材料滞存以及确保被复合的材料的驻留时间缩短的元件。

83.在实施例中,所述工艺包括:在加工机中进给一种或多种配料及一种或多种粘合剂;通过流体进入区引入足以对混合物进行造粒但不使所述混合物过湿的最佳量的流体;使用高但均匀的剪切力在造粒区内对混合物进行造粒;以及从加工机直接获得颗粒。

84.在造粒区中具有具有分数几何形状的双螺旋加工机的条件下,关于造粒过程的以下具体实施例处于本公开的范围内。

85.在具体实施例中,本公开涉及一种造粒方法,所述造粒方法包括以下步骤:

86.a)将包含活性物质、粘合剂、水及可选地包含赋形剂的输入共混物引入分数叶式加工机的进入区中;

87.b)使输入共混物通过只由分数叶元件组成的造粒区;

88.c)将颗粒通过包括输送元件的输送区朝出口输送;

89.d)收集湿的颗粒,并对所述湿的颗粒进行干燥直到干燥损耗低于1.5%重量比为止。

90.本文中针对平均粒径使用的用语“非显著影响”意指平均粒径变化小于70微米。

91.在一方面,本公开涉及根据上述具体实施例的方法,其中所获得的干颗粒的平均粒径不受到进料速率的4倍变化的显著影响。

92.在一方面,本公开涉及根据上述具体实施例的方法,其中与在进行脆碎度测试并接着进行筛分析之前颗粒的平均粒径相比,在进行脆碎度测试并接着进行筛分析之后,干颗粒的平均粒径不受到显著影响。

93.在一方面,本公开涉及根据上述具体实施例的方法,其中干颗粒的中值孔径(面积)是在类似加工条件下使用双螺旋加工机制成的颗粒的中值孔径的至少6倍,所述双螺旋加工机具有不含具有分数几何形状的元件的螺旋构造;

94.其中所述中值孔径(面积)是使用高压水银孔隙率测定计(麦克默瑞提克公司的自动孔四代9500 v1.09(auto pore iv 9500 v1.09-micromeritics))来确定的。

95.在一方面,本公开涉及根据上述具体实施例的方法,其中干颗粒的平均孔径是在类似加工条件下使用双螺旋加工机制成的颗粒的平均孔径的至少1.5倍,所述双螺旋加工机具有不含具有分数几何形状的元件的螺旋构造;

96.其中所述平均孔径是使用高压水银孔隙率测定计(auto pore iv 9500 v1.09-micromeritics)来确定的。

97.在一方面,本公开涉及根据上述具体实施例的方法,其中干颗粒的表观骨架密度大于在类似加工条件下使用双螺旋加工机制成的颗粒的表观骨架密度,所述双螺旋加工机具有不含具有分数几何形状的元件的螺旋构造;

98.其中所述表观骨架密度是使用高压水银孔隙率测定计(auto pore iv 9500 v1.09-micromeritics)来确定的。

99.在一方面,本公开涉及根据上述具体实施例的方法,其中干颗粒的百分孔隙率大于在类似加工条件下使用双螺旋加工机制成的颗粒的百分孔隙率,所述双螺旋加工机具有不含具有分数几何形状的元件的螺旋构造;

100.其中所述百分孔隙率是使用高压水银孔隙率测定计(auto pore iv 9500 v1.09-micromeritics)来确定的。

101.根据实施例,粉末材料包括湿敏配料和/或热敏配料。

102.根据实施例,粉末材料包括可选自包括以下在内的群组的活性配料:食料、矿石、农业产品(例如,肥料)、洗涤剂、催化剂、化学品以及生物活性配料。根据实施例,生物活性配料包括活性制药配料(active pharmaceutical ingredient,api)以及用于化妆品、兽医及植物用的配料。

103.根据实施例,api选自属于各种治疗类别的药物,例如抗感染药、抗菌药、抗组胺药及减充血药、抗炎药、抗寄生虫药、抗病毒药、抗真菌药、阿米巴灭菌药或杀霉菌剂、镇痛药、抗关节炎药、退热药、抗哮喘剂、抗凝血药、抗惊厥药、抗抑郁药、抗糖尿病药、抗肿瘤药、抗精神病药、抗高血压药、祛痰药、电解质、轻泻药、植物用药、肌肉松弛剂及利尿剂。根据实施例,api可为两种或多种药物的组合。api的量可根据各种因素变化,例如,预期的治疗应用、剂型、剂量方案、患者群体等。根据实施例中的一些实施例,api的量适合提供由管理机构(例如,美国食品与药品管理局(united states food and drug administration,usfda))核准的治疗剂量。

104.根据实施例,粉末材料另外包括粘合剂,例如马铃薯淀粉、小麦淀粉或玉米淀粉、羟丙基纤维素、羟乙基纤维素;适用于制药用途的羟丙基甲基纤维素、聚乙烯吡咯烷酮(polyvinylpyrrolidone,pvp)、瓜尔胶、果胶、明胶、海藻酸钠等。根据具体实施例,粘合剂

是聚乙烯吡咯烷酮,例如pvp k30、pvp k90等。

105.粘合剂的量可取决于api及其他配料的类型及量。根据实施例,粘合剂的量可介于2.5%到5%范围内。

106.根据实施例,将通过所述工艺获得的颗粒与传统已知的添加剂、改性剂或赋形剂进行混合,并将所述颗粒进一步加工成例如片剂及胶囊等药物剂型。

107.所述一种或多种赋形剂包括与api一起使用的任何适合的制药学(或生理学)可接受的赋形剂,例如,传统使用的崩解剂、润滑剂、甜味剂、调味剂、掩味剂、稀释剂、助流剂、润湿剂、泡腾酸-碱对、着色剂或其组合。

108.例如低的驻留时间、加工机内的低的温度、以及不需要单独的干燥步骤(例如,热干燥、或机械干燥、或介电干燥、或超临界干燥、或自然干燥、或对流干燥)等参数使所公开的加工机及工艺适合对包括湿敏配料和/或热敏配料的混合物进行造粒。

109.所述工艺能够直接生产几乎球形且均匀的颗粒而无需在加工机外进行的干燥步骤。

110.实例

111.实例1a

112.定量组成:

113.配料%重量比(%w/w)盐酸二甲双胍95.0聚乙烯吡咯烷酮(pvp k30)5.0

114.对盐酸二甲双胍及聚乙烯吡咯烷酮进行称重及分配。将盐酸二甲双胍解块(delumped)且使聚乙烯吡咯烷酮通过40目筛孔并在v共混机(v-blender)中与盐酸二甲双胍共混达约5分钟。

115.加工机:omega 20p驶蒂工程私人有限公司(steer engineering private limited)

116.l/d 60的螺旋构造:

[0117][0118]

筒的温度概况(℃)

[0119][0120]

*使用蠕动泵进行水的输入

[0121]

加工参数:进料速率-10.0kg/小时、螺旋速度-800rpm、流体摄取-6-7%重量比

[0122]

结果:粒度分布[筛目数(所保留累积重量%)]

[0123]

#30(17.71)、#40(29.63)、#60(54.94)、#80(72.88)、#100(81.68)、中值直径=300微米

[0124]

颗粒参数:体密度(g/cc)=0.416、堆积密度(g/cc)=0.572、压缩指数(%)=27.273、豪斯纳比率(hausner’s ratio)=1.375、干燥损耗(loss on drying,lod)(%)=1.01

[0125]

使用分数叶式加工机获得了自由流动且可高度压缩的载药量为95%的颗粒

[0126]

高宽比:

[0127]

高宽比是最小直径对最大直径的比率。高宽比对物体的圆度进行量化。高宽比为1时表示圆形。

[0128]

颗粒的高宽比是使用视频测量系统(vms-3020f)计算得到。

[0129]

#40保留颗粒被vms的筛网截留并保持在筛网上。调整放大率来获得颗粒微粒的清晰图像。最小直径及最大直径是使用vms-3020f中的数字标尺测量的。所述测量是对大约20个微粒执行。另外,拍摄了所述20个微粒的图像。接着使用最小直径值及最大直径值来计算高宽比。计算了%rsd并发现%rsd处于限值以内。计算了各个微粒的高宽比且计算了这20个微粒的平均高宽比。

[0130][0131]

一致地观察到平均高宽比处于0.8到1之间。

[0132]

实例1b

[0133]

配方:

[0134]

配料%重量比盐酸二甲双胍97.0聚乙烯吡咯烷酮(pvp k30)3.0

[0135]

对盐酸二甲双胍及聚乙烯吡咯烷酮进行称重及分配。将盐酸二甲双胍解块(delumped)且使聚乙烯吡咯烷酮通过40目筛孔并在v共混机中与盐酸二甲双胍共混达约5分钟。

[0136]

加工机:omega 20p,

[0137]

l/d 60的螺旋构造:

[0138][0139]

筒的温度概况(℃)

[0140][0141]

*使用蠕动泵进行水的输入

[0142]

加工参数:进料速率-10.0kg/小时、螺旋速度-800rpm、流体摄取-6-7%重量比

[0143]

结果:粒度分布[筛目数(所保留累积重量%)]

[0144]

#30(20.34)、#40(33.52)、#60(59.77)、#80(73.58)、#100(80.80)、中值径=330微米

[0145]

颗粒参数:体密度(g/cc)=0.415、堆积密度(g/cc)=0.562、压缩指数(%)=26.087、豪斯纳比率=1.353、lod(%)=1.06

[0146]

使用分数叶式加工机获得了自由流动且可高度压缩的载药量为97%的颗粒。

[0147]

实例2:湿法造粒

[0148]

表4:实例2的二甲双胍颗粒的定量组成

[0149]

序号配料数量(%重量比)1.盐酸二甲双胍95.02.预胶化淀粉13.聚乙烯吡咯烷酮(pvp k90)24.聚乙烯吡咯烷酮(pvp k30)1.3

[0150]

流程:对盐酸二甲双胍及其他赋形剂进行称重及分配。使盐酸二甲双胍通过20目筛孔以移除任何结块。使pvp k30、预胶化淀粉及pvp k90通过60目筛孔并添加到盐酸二甲

双胍。将其共混2分钟到3分钟并存储在气密性密封的塑料袋中。

[0151]

加工机构造:

[0152]

机器:omega 20p,l/d:60,fle长度=2.5%

[0153]

螺旋构造:以下表5给出实例2的加工机的螺旋构造。

[0154]

表5:实例2的螺旋构造

[0155][0156]

$输送区/水添加区

[0157]

元件缩写清单

[0158]

rse-右手螺旋元件,rfv-常规螺纹铲元件,rfn-常规螺纹铲元件到正常,nrf-正常到rfv(过渡元件),rkb-右手捏合块,fkb-分数捏合块

[0159]

筒的温度(℃):下表6给出实例2的加工机的筒的温度概况。

[0160]

表6:实例2的筒的温度概况

[0161]

筒编号b1b2b3b4b5b6b7b8b9b10b11b12温度(℃)303030303030303080808080

[0162]

加工条件:

[0163]

进料速率:150g/分钟;螺旋速度:500rmp;流体摄取:4.5ml/分钟

[0164]

结果

[0165]

1、颗粒的粒度分布(筛目数;所保留累积重量%):

[0166]

#20=25.40、#40=48.08、#60=60.97、#80=67.90、#100=74.23

[0167]

2、颗粒性质:

[0168]

体密度(g/cc)=0.402;堆积密度(g/cc)=0.566;压缩指数(%)=28.986;豪斯纳比率=1.408;kf的水分=0.9%

[0169]

观察结果:在造粒区中,可以2.5%的fle长度来执行载药量高达95%的高效造粒。

[0170]

实例3:湿法造粒

[0171]

表7:实例3的二甲双胍颗粒的定量组成

[0172]

序号配料数量(%重量比)1.盐酸二甲双胍95.672.预胶化淀粉13.聚乙烯吡咯烷酮(pvp k90)0.54.聚乙烯吡咯烷酮(pvp k90+pvp k30)1.5+1.3

[0173]

流程:对所有配料进行称重及分配。通过使盐酸二甲双胍通过20目筛孔来将盐酸二甲双胍解块。使所有其他赋形剂通过60目筛孔并添加到经解块的盐酸二甲双胍。将所述混合物共混达约2分钟到3分钟且接着将所述混合物馈送到双螺旋加工机中。

[0174]

加工机构造:

[0175]

机器:omega 20p,l/d=60(驶蒂公司,印度),

[0176]

螺旋构造:下表8给出实例3的加工机的螺旋构造。

[0177]

表8:实例3的螺旋构造

[0178][0179]

chs=前柏(champer)及步骤

[0180]

筒的温度(℃):下表9给出实例3的加工机的筒的温度概况。

[0181]

表9:实例3的筒的温度概况

[0182]

筒b1b2b3b4*b5b6b7b8b9b10b11b12温度(℃)303030303030100100100100100100

[0183]

*在b4处添加水

[0184]

加工/机器参数:螺旋速度800rpm、进料速率20hz(200.0g/分钟)、流体摄取7%重量比

[0185]

结果

[0186]

1、粒度分布[筛目数;所保留累积重量%]:

[0187]

#20=16.12、#40=49.77、#60=66.00、#100=76.27,

[0188]

中值直径430微米

[0189]

2、颗粒性质:

[0190]

体密度(g/cc)=0.500、堆积密度(g/cc)=0.625、压缩指数(%)=20.00、豪斯纳比率=1.25、干燥损耗(%)=1.06

[0191]

实例4:

[0192]

水活化造粒(湿法造粒)工艺中(双螺旋加工机的螺旋构造中的)分数叶式几何形状与双叶式几何形状对颗粒特性的影响的比较评估。

[0193]

表10:实例4的盐酸二甲双胍颗粒的定量组成

[0194]

序号配料数量(%重量比)1.盐酸二甲双胍952.聚乙烯吡咯烷酮(pvp k30)53.净化水ip*8

[0195]

*净化水ip用作在干燥过程中被移除的造粒流体。

[0196]

流程:使用20mm共同旋转双螺旋加工机(驶蒂公司)执行造粒,所述20mm共同旋转双螺旋加工机(驶蒂公司)的长度对直径比(length to diameter ratio,l/d)为9且do/di

为1.71。执行主要两组试验。一组试验在螺旋构造的捏合区(30mm)中使用双叶元件(而不使用任何分数叶元件)且以1000rpm的螺旋速度进行,此在下文中称为blp试验。另一组试验在螺旋构造的捏合区(30mm)中使用分数叶元件且以1000rpm的螺旋速度进行,此在下文中称为flp试验。

[0197]

使用进料机向筒中馈送预先润湿的粉末(8%重量比的水)。使所述预先润湿的粉末通过筒的捏合区并排出湿的颗粒浆状体。在热空气烤箱中以50℃对湿的颗粒浆状体进行干燥直到lod为1.5%重量比为止。确定经干燥颗粒在粒度、脆碎度、形态及孔隙率方面的特性(使用微粒学公司(micromeritics)的auto pore iv 9500 v1.09)。

[0198]

对于每一组试验,以不同的进料速率(30g/分钟、60g/分钟及120g/分钟)重复所述工艺并收集对应的颗粒群。因此,将在螺旋构造的捏合区中利用双叶元件以a)30g/分钟的进料速率实施的试验标记为blp1;将在螺旋构造的捏合区中利用双叶元件以b)60g/分钟的进料速率实施的试验标记为blp 2;且将在螺旋构造的捏合区中利用双叶元件以c)120g/分钟的进料速率实施的试验标记为blp 3。相似地,将在螺旋构造的捏合区中利用分数叶元件以a)30g/分钟的进料速率实施的试验标记为flp1;将在螺旋构造的捏合区中利用分数叶元件以b)60g/分钟的进料速率实施的试验标记为flp 2;且将在螺旋构造的捏合区中利用分数叶元件以c)120g/分钟的进料速率实施的试验标记为flp 3。

[0199]

表11:加工参数

[0200][0201]

表12、图1及表13、图2示出blp试验及flp试验的螺旋构造。

[0202]

表12:blp试验的螺旋构造

[0203][0204]

表13:flp试验的螺旋构造

[0205][0206]

rse=右手螺旋元件,nkb=中性捏合块,ske=史卡登(schubkanten)元件,dsa=动态搅拌元件

[0207]

从blp及flp获得的颗粒的性质比较:

[0208]

在50℃的热空气烤箱中对来自每一试验的湿的浆状体进行干燥直到干燥损耗低于1.5%重量比为止。确定经干燥颗粒在粒度及形状、脆碎度、流量及孔隙率方面的特性。

[0209]

利用0.5%的硬脂酸镁对批次blp1及flp1的颗粒进行润滑并在旋转压缩机上的11mm圆形模冲机上将所述颗粒压缩成平均重量为525mg的片剂。还对片剂的物理性质进行了评估。

[0210]

1、粒度及形状分析:

[0211]

将颗粒放置在摇筛机上,所述摇筛机在5分钟期间使用一系列筛(150μm、180μm、250μm、420μm、600μm及850μm)以2mm的振幅工作。确定所述筛中的每一者所保留的颗粒量。使用摇筛机(易莱克来博公司,印度(electrolab,india))执行筛分析。

[0212]

表14:颗粒的粒度分布

[0213][0214]

观察结果:图3显示出从blp试验及flp试验获得的颗粒的d50值。观察发现,flp的d50值与进料速率无关。另外,对所有批次而言,blp颗粒明显比flp颗粒大。由此,blp在过大造粒(over granulation)方面的潜力比flp高。然而,在细小规格方面没有明显差异,此表明在两种几何形状的情形中,未造粒的部分粉末并无差异。另外,观察发现,与由blp试验生成的颗粒相比,由flp试验生成的颗粒的平均粒径保持一致并且不受进料速率变化的显著影响。

[0215]

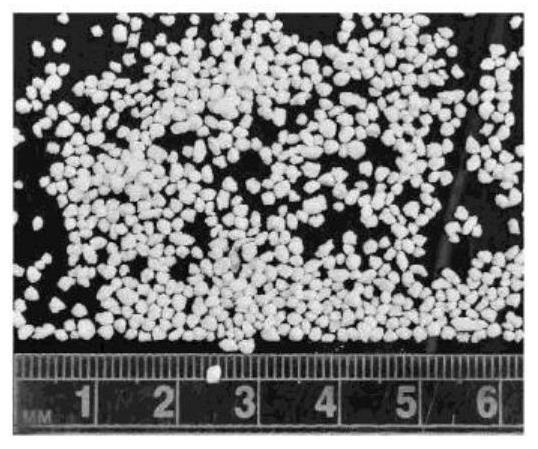

为检查颗粒的形态,将大于850μm的微粒隔离开并对其拍照(图4a及图4b)。可以看出,与使用双叶几何形状生成的flp试验的细长杆形颗粒相比,使用分数几何形状生成的flp试验的颗粒具有更接近球体的对称形态。

[0216]

2、颗粒的脆碎度测试:

[0217]

通过使用脆碎度测定仪(friabilator)(易莱克来博,印度)对颗粒执行脆碎度测试以及在测试前后进行比较筛分析来确定颗粒的拉伸强度。通过以下动作使脆碎度测定仪以25rpm运行10分钟:使10克颗粒经受20个不锈钢珠(平均直径4mm)的降落冲击。接着将不锈钢珠移除并使颗粒经受筛分析。

[0218]

观察结果:图5a及图5b示出从blp试验及flp试验获得的颗粒的d50值的脆碎度测试的效果。来自flp试验的颗粒的对称性更好似乎是颗粒在三种不同进料速率下脆碎度明显较低的原因。来自blp试验的颗粒的d50值降低了25%到30%,而在来自flp试验的颗粒的情形中,d50值降低明显较低(降低了10%到15%)。这可能是由于flp微粒的对称形状引起固有地较高的拉伸强度。

[0219]

3、流动性质:

[0220]

在以下方面测量了颗粒的流动性质:体密度(bulk density,bd)、堆积密度(tappeddensity,td)、休止角(angle ofrepose)、豪斯纳比率(hausner’s ratio,hr)及卡氏指数(carr’s index,ci)。

[0221]

表15:blp颗粒及flp颗粒的流动性质

[0222]

流动性质blp1blp2blp3flp1flp2flp3

体密度0.470.450.510.510.550.54堆积密度0.640.610.610.680.710.68豪斯纳比率26.3225.6423.8120.3219.6420.81卡氏指数1.361.351.311.261.251.21休止角363330232224

[0223]

观察结果:来自blp试验的颗粒与来自flp试验的颗粒的体密度值差异并不显著。然而,对于所有三个批次而言,来自flp试验的颗粒的休止角明显低于来自blp试验的颗粒的休止角。休止角较低表明flp颗粒的流动性质因其球体形态而更好。

[0224]

4、孔隙率

[0225]

为确定孔隙率,选择来自blp1试验的颗粒及来自flp1试验的颗粒。这两个批次具有相似的粒度分布。通过#40筛筛分每一批次的颗粒,并使用高压水银孔隙率测定计(autopore iv9500v1.09,麦克默瑞提克仪器公司(micromeritics instrument corporation))来使保留在#60筛上的部分经受孔隙率评估。

[0226]

表16:blp颗粒及flp颗粒的孔隙率

[0227][0228]

观察结果:观察发现,与来自blp试验的颗粒相比,从flp试验获得的颗粒的中值孔大小、平均孔径及表观骨架密度值明显较高。从flp试验获得的颗粒的中值孔径(面积)增大6倍,平均孔径增大》50%,且表观骨架密度增大》25%。还需要对孔隙率百分比的微不足道的差异进行调查以理解所观察到的差异与颗粒的平均孔径、骨架密度及中值孔径的关联性。

[0229]

5、片剂性质:

[0230]

评估片剂的重量变化、硬度、脆碎度及崩解时间。

[0231]

观察结果:与从flp试验的颗粒制备的片剂相比,从blp试验的颗粒制备的片剂表现出明显较高的重量变化。这可能是由于颗粒的不规则形状明显地阻碍了颗粒从料斗的流动。与来自blp试验的颗粒相比,来自flp试验的颗粒表现出对重量变化及脆碎度的更严格的控制。这可归因于更好的流动性及更大的孔径。片剂的硬度及脆碎度没有显著地不同。与从blp试验的颗粒制备的片剂相比,从flp试验的颗粒制备的片剂的崩解时间略微较快。这也可能归因于颗粒的对称形状。

[0232]

blp试验与flp试验中在加工颗粒期间的力矩的比较:

[0233]

力矩评估:使用模拟力矩采集系统每0.5秒在线测量一次每一试验期间的力矩并

对所述力矩进行分析。

[0234]

观察结果:可发现与blp试验相比,在前面提及的以三种不同进料速率进行的flp试验的情形中的平均力矩(图6)及力矩概况(图7a、图7b及图7c)明显较低。观察发现,利用分数叶几何形状获得的稳定状态更一致而不存在任何突然的扰动。在分数叶几何形状的情形中观察到的平均力矩未表现出随着进料速率的任何变化,此可能是由于不存在滞存(不存在死点或热点)。

[0235]

为进一步理解这一点,针对这两种几何形状(双叶及分数叶)执行数学模拟以使用有限元模型(finite element model)来映射压力场。

[0236]

数学建模:

[0237]

在数值研究时考虑了10mm厚度的双叶轮廓及分数叶轮廓,从而形成计算域。这些叶在两个交叉的圆柱形开孔的中心处枢转,这两个交叉的圆柱形开孔在建模工作中形成静止壁(stationary wall)。这些叶绕枢转点在同一方向上形成移动边界(共同旋转)。在叶之间的取向为45℃及90℃的情况下实施稳态分析。

[0238]

对每一个分立的单元编写数值模拟(ansys 16),所述数值模拟(ansys 16)使用有限体积法(finite volume method)进行守恒定律在三维上的分立以及局部平衡,以建立“控制体积”。使用位移扩散方程来使分立的单元经受变形。

[0239]

针对blp概况以及flp概况二者捕获了呈颜色轮廓形式的壁剪切应力及压力域。观察发现,壁剪切力变化在blp的情形中更显著,这可能是因为力矩变化的原因。压力轮廓显示出右侧与左侧之间的显著不对称性。

[0240]

观察结果

[0241]

blp试验与flp试验的力矩参数及颗粒属性的比较表明:

[0242]

1)flp提供均匀的力矩,此在宽广得多的生产量范围中表现出稳定状态。

[0243]

2)flp的更均匀的处理得到了对称形状的微粒。

[0244]

3)微粒的更好的对称性带来了所期望的属性,例如流动性及脆碎度。

[0245]

4)较低的平均力矩使得单位机械能(specific mechanical energy,sme)较低,此尤其会得到多孔结构。

[0246]

5)数学建模表明blp中不一致的力矩归因于高的壁压力,这表明存在热点。

[0247]

工业适用性

[0248]

所公开的工艺及加工机提供一种用于获得干燥的且均匀的颗粒的高效的、成本有效的连续系统。

[0249]

所公开的工艺是可扩展的且适用于快速生产大量均匀颗粒,以备进一步加工成单位剂型(例如,片剂及胶囊)。

[0250]

与所公开的双螺旋加工机构造相结合地使用足以对粉末材料进行造粒但不使所述粉末材料过湿的最佳量的流体会提供大小均匀的干颗粒,而无需单独的干燥和/或筛选步骤。所获得的颗粒具有期望的颗粒性质,例如能够自由流动、具有可压缩性、所需要的粒度分布及颗粒强度。通过在螺旋构造中适当地放置fle以及通过改变筒的温度或螺旋速度来控制被复合的输出物的粒度分布。

[0251]

另外,所公开的工艺通过在整个造粒过程中以恒定速率引入流体来控制造粒助剂对被造粒的共混物的比率。

[0252]

所提供的加工机也适用于高载药量组合物。由于fle的高效混合能力,可将载药量高的组合物与最小量的赋形剂(低达组合物的5%重量比)复合在一起。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1