一种高效超疏水表面制备方法

1.本发明涉及材料加工工程技术领域,尤其是一种高效超疏水表面制备方法。

背景技术:

2.基于超疏水表面展现出的自清洁、抗菌、耐腐蚀、减阻、防结冰等优异特性,其已在轨道交通、石油装备、航空航天和医疗卫生等领域得到广泛应用。

3.现有技术中,制备超疏水表面的主要方法包括低表面能物质涂覆、自组装、聚合物压印、静电纺丝、蚀刻和激光加工等。其中,激光加工方法因其高过程灵活性、高自动化程度、低环境污染和高制备精度等优势,得到广泛使用。然而,制备效率依然是激光加工方法在实际工业生产中面临的一个主要问题,这主要有以下几方面原因:1、大部分激光表面处理工艺需要使用小光斑和多次重复扫描,使激光加工本身的制备效率偏低;2、激光处理后的表面展现出超亲水特性。为了实现表面由超亲水向超疏水特性的转变,需要将表面在空气中放置3-7天。使空气中的疏水基团在表面沉积实现超疏水特性,大大增加超疏水表面的制备周期。3、通过一些后处理工艺可以加速激光处理表面由超亲水向超疏水特性的转变,然而这些后处理工艺也需花费数小时的时间。同时,某些方法如化学浸润方法需要使用含氟化学试剂,其较高的化学毒性也限制了其在生物医学等领域的应用。

4.综上所述,研发一种高效率、低成本且无毒害超疏水表面制备工艺成为当务之亟。

技术实现要素:

5.针对现有技术的不足,本发明提供一种高效超疏水表面制备方法,以提高制备效率。

6.本发明采用的技术方案如下:

7.一种高效超疏水表面制备方法,包括:

8.步骤10)清洗基底:对金属基底进行清洗;

9.步骤20)激光微纳加工处理:将清洗过的金属基底放置于紫外纳秒激光加工系统的样品台上,利用激光束在金属基底表面加工出微纳结构,然后在异丙醇中超声清洗5~10分钟;

10.步骤30)硅油处理:在步骤20)处理后的金属基底上滴入二甲基硅油与异丙醇的混合溶液;

11.步骤40)低温热处理:将步骤30)处理后的金属基底在加热板上加热,然后取出并使用异丙醇超声清洗,最后置于氮气流中吹干,制得超疏水表面。

12.进一步技术方案为:

13.所述金属基底为aisi 304不锈钢、紫铜、黄铜或者ti-6al-4v钛合金。

14.所述步骤10)中:将金属基底依次置于丙酮、无水乙醇、去离子水中超声清洗,然后置于氮气流中吹干。

15.所述步骤10)中:金属基底分别在丙酮、无水乙醇、去离子水中超声清洗10~15分

钟。

16.所述步骤20)中:紫外纳秒激光加工系统采用紫外纳秒脉冲激光器,激光器波长为355nm,脉冲宽度为10ns,脉冲重复频率为40~60khz,激光功率为5.8~6.5w,脉冲能量为0.1~0.16mj,激光功率密度为0.23~0.57gw/cm2,聚焦后的有效光斑直径约为60m,激光扫描速率为5~50mm/s,激光束扫描区域为10mm

×

10mm。

17.所述步骤20)中:所述微纳结构的表面结构为单向、环形或交叉状的微米级沟槽结构,在微米级沟槽结构上覆盖着亚微米级或纳米级的溅射颗粒;沟槽间距为100~300μm,沟槽深度为15~25μm。

18.所述步骤30)中,滴入的混合溶液体积为15~25μl,混合溶液中二甲基硅油体积分数为0.2%~0.4%,异丙醇溶液的体积分数为99.6%~99.8%。

19.所述步骤40)中,加热板的温度为100~150℃,加热时间5~10分钟。

20.本发明的有益效果如下:

21.本发明极大地缩短了制备周期,提高了制备效率,降低了制备成本。同时确保了对生物体和环境无毒害性。

22.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。

附图说明

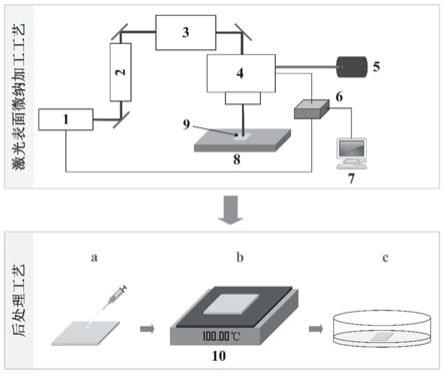

23.图1为本发明的工艺流程示意图。其中:1、激光器;2、衰减器;3、光束放大器;4、振镜;5、冷却系统;6、控制器;7、电脑;8、样品台;9、样品;10、加热板;a为硅油处理;b为低温热处理;c为超声清洗。

24.图2为本发明激光微纳加工处理后表面的三维轮廓测试结果。

25.图3为本发明激光微纳加工处理后表面的sem图。

26.图4为不同处理方式制备表面的eds谱图。其中:(a)为未处理表面;(b)为激光微纳加工处理表面;(c)为本发明采用激光-硅油-热处理的表面。

27.图5为使用不同处理方式制备表面对水滴的接触角测量结果。其中:(a)为未处理表面;(b)为激光微纳加工处理表面;(c)为激光微纳加工处理后外加硅油处理表面;(d)为热处理表面;(e)为热处理后外加硅油处理表面;(f)为本发明采用激光-硅油-热处理的表面。

具体实施方式

28.以下结合附图说明本发明的具体实施方式。

29.请参考图1,本技术的高效超疏水表面制备方法,包括以下步骤:

30.步骤10)对金属基底进行清洗:将金属基底依次置于丙酮、无水乙醇、去离子水中超声清洗,然后置于氮气流中吹干。

31.步骤20)激光微纳加工处理:将清洗过的金属基底放置于紫外纳秒激光加工系统的样品台上,利用激光束在金属基底表面加工出微纳结构,然后在异丙醇中超声清洗5~10分钟;

32.步骤30)硅油处理:在步骤20)处理后的金属基底上滴入二甲基硅油与异丙醇的混

合溶液;

33.步骤40)低温热处理:将步骤30)处理后的金属基底在加热板上加热,然后取出并使用异丙醇超声清洗,最后置于氮气流中吹干,制得超疏水表面。

34.金属基底为aisi 304不锈钢、紫铜、黄铜或者ti-6al-4v钛合金等。

35.本技术制备方法主要包括两个工艺步骤:激光微纳加工处理和后处理。

36.激光加工设备采用苏州天弘激光公司生产的th-uv200a紫外纳秒激光加工平台,激光器为advanced optowave公司生产的紫外纳秒脉冲激光器awave 355-15w-30k。如图1所示,将样品9放在样品台8上,激光光束由激光器1发出,经由衰减器2和光束放大器3,进入振镜4后由电脑7软件连接控制器6实现对激光光束扫描图案的控制。振镜4与冷却系统5连接。

37.其中,激光器波长为355nm,脉冲宽度为10ns,脉冲重复频率为40~60khz,激光功率为5.8~6.5w,脉冲能量为0.1~0.16mj,激光功率密度为0.23~0.57gw/cm2,聚焦后的有效光斑直径约为60μm,激光扫描速率为5~50mm/s,激光束扫描区域为10mm

×

10mm。

38.具体的,硅油后处理中,混合溶液滴入15~25μl,混合溶液中二甲基硅油体积分数为0.2%~0.4%,异丙醇溶液的体积分数为99.6%~99.8%。低温热处理采用的加热板10的温度为100~150℃,加热时间为5~10分钟。

39.以下通过具体实施例对本技术的高效超疏水表面制备方法做进一步说明。

40.实施例1:

41.步骤10)将紫铜基底裁剪出10mm

×

10mm大小,然后依次用丙酮、无水乙醇、去离子水超声清洗10分钟,以去除基底表面的污染物,随后置于氮气流中吹干。

42.步骤20)对表面进行激光微纳加工处理,所选用的激光参数如下:脉冲宽度为10ns,激光器波长为355nm,脉冲重复频率为40khz,激光功率为6.5w,脉冲能量为0.16mj,激光功率密度为0.57gw/cm2,聚焦后的有效光斑直径约为60μm,激光扫描速率为50mm/s,激光束扫描区域为8mm

×

8mm。将激光制备基底放入异丙醇中进行超声清洗5分钟。

43.步骤30)在步骤20)处理后的金属基底上滴入15μl体积分数为0.2%的二甲基硅油和体积分数为99.8%的异丙醇的混合溶液。

44.步骤40)将步骤30)处理后的金属基底在加热板上加热10分钟,然后取出并使用异丙醇超声清洗,最后置于氮气流中吹干,制得超疏水表面。

45.将5μl的去离子水静止于步骤20)后的表面上,水滴接触角为0

°

,展现出超亲水特性;将5μl的去离子水静止于步骤40)后的表面上,水滴接触角高达156.3

°

,展现出了优良的超疏水性能。

46.实施例2:

47.步骤10)将304不锈钢基底裁剪出15mm

×

15mm大小,然后依次用丙酮、无水乙醇、去离子水超声清洗12分钟,以去除基底表面的污染物,随后置于氮气流中吹干。

48.步骤20)对表面进行激光微纳加工处理,所选用的激光参数如下:脉冲宽度为10ns,激光器波长为355nm,脉冲重复频率为60khz,激光功率为5.8w,脉冲能量为0.1mj,激光功率密度为0.23gw/cm2,聚焦后的有效光斑直径约为60μm,激光扫描速率为20mm/s,激光束扫描区域为12mm

×

12mm。将激光制备基底放入异丙醇中进行超声清洗10分钟。

49.步骤30)在步骤20)处理后的金属基底上滴入20μl体积分数为0.4%的二甲基硅油

和体积分数为99.6%的异丙醇的混合溶液。

50.步骤40)将步骤30)处理后的金属基底在加热板上加热5分钟,然后取出并使用异丙醇超声清洗,最后置于氮气流中吹干,制得超疏水表面。

51.将5gl的去离子水静止于步骤20)后的表面上,水滴接触角为0

°

,展现出超亲水特性;将5μl的去离子水静止于步骤40)后的表面上,水滴接触角高达159.2

°

,展现出了优良的超疏水性能。

52.实施例3:

53.步骤10)将ti-6al-4v基底裁剪出20mm

×

20mm大小,然后依次用丙酮、无水乙醇、去离子水超声清洗15分钟,以去除基底表面的污染物,随后置于氮气流中吹干。

54.步骤20)对表面进行激光微纳加工处理,所选用的激光参数如下:脉冲宽度为10ns,激光器波长为355nm,脉冲重复频率为50khz,激光功率为6.1w,脉冲能量为0.12mj,激光功率密度为0.43gw/cm2,聚焦后的有效光斑直径约为60μm,激光扫描速率为10mm/s,激光束扫描区域为15mm

×

15mm。将激光制备基底放入异丙醇中进行超声清洗8分钟。

55.步骤30)在步骤20)处理后的金属基底上滴入25μl体积分数为0.3%的二甲基硅油和体积分数为99.7%的异丙醇的混合溶液。

56.步骤40)将步骤30)处理后的金属基底在加热板上加热8分钟,然后取出并使用异丙醇超声清洗,最后置于氮气流中吹干,制得超疏水表面。

57.将5μl的去离子水静止于步骤20)后的表面上,水滴接触角为0

°

,展现出超亲水特性;将5μl的去离子水静止于步骤40)后的表面上,水滴接触角高达154.6

°

,展现出了优良的超疏水性能。

58.以下分析本技术制备方法达到的技术效果。

59.一、在表面结构方面,如图2所示,为本技术激光微纳加工处理后表面的三维轮廓。从图2中可以看出,通过激光微纳加工处理,表面展现出了规则排列的交叉微米级沟槽结构。通过三维表面形貌的扫描可以发现,沟槽的间距约为150μm,深度约为20μm。

60.如图3所示,为本技术中激光微纳加工处理后表面的sem测试结果。通过观察不同倍数的sem图片可以发现,每条激光诱导微沟槽的边界上还分布了一些亚微米和纳米级的颗粒。这些颗粒主要是在激光与材料相互作用的过程中,材料表面局部升温、汽化、离化,产生高压力的等离子体膨胀,通过材料烧蚀及等离子喷射作用沉积形成的。

61.这表明本技术激光微纳加工处理工艺可以诱导多级(微米-亚微米-纳米)微纳结构的产生。相比于波长1064nm的近红外纳秒激光器,本技术使用了波长为355nm的紫外激光器,除了保证对于金属表面结构的精确控制,还可以降低激光加工过程中的热效应,减小热影响区,制备高质量的表面多级微纳结构,从而为实现金属表面的超疏水特性奠定基础。

62.二、在表面化学特性方面,如图4所示,为通过eds能谱分析法测得的不同表面的化学成分结果。

63.图4(a)为未经处理表面的结果。由图4a可知,在未处理表面上可以检测到cu、c和o元素。其中,cu元素来源于基底材料,o元素来源于基底材料表面层的氧化,c元素是源自于基底材料表面的轻微污染。然而,激光微纳加工处理表面的化学元素组成(图4(b)所示)与未处理表面相比展现出了一定的变化。除了基体材料元素的含量有一定的改变之外,最大的变化来自于c元素和o元素。

64.图4(b)为激光微纳加工处理表面的结果。由图4b可看出,激光微纳加工处理后表面c元素含量明显下降,同时o元素含量显著上升,说明激光微纳加工处理不仅在金属表面上诱导生成了周期性微纳结构,还使表面明显氧化,表面上因此生成了大量的羟基(-oh)和羧基(-cooh)。对于激光微纳加工处理后外加硅油处理和热处理的表面(图4(c)所示激光-硅油-热处理表面),其化学成分相比于激光微纳加工处理表面则又发生了显著变化。

65.图4(c)为本技术采用的激光-硅油-热处理表面的结果。由图4c可以看出,化学变化主要有以下两方面:一是激光-硅油-热处理表面的c元素含量显著上升,二是在激光-硅油-热处理表面上探测到了si元素的存在。c元素含量的上升主要是由于低温热处理加速了空气中的非极性含碳疏水基团(如-ch2-,-ch3,c=c等功能基团)在金属表面的沉积。si元素则来源于滴入表面的硅油与异丙醇混合溶液。在低温热处理过程中,混合溶液中的硅原子充分沉积到了金属表面,形成了一层含硅薄膜。借助具有疏水特性的含碳疏水基团和含硅薄膜共同沉积在激光-硅油-热处理表面上,促使表面产生超疏水特性。

66.三、在表面润湿性方面,如图5所示,为使用不同处理方式制备表面对水滴的接触角测量结果。

67.图5(a)是未处理表面的水滴接触角图像,测量出其水滴接触角为82.1

±

2.5

°

,证明表面具有亲水特性。

68.图5(b)是经激光微纳加工处理后表面的水滴接触角图像,测量出其表面接触角降至0

°

,说明激光处理后的金属表面处于饱和的wenzel状态,使得表面展现出显著的超亲水特性。分析其原因主要包括以下两点:(1)激光微纳加工处理显著增加了金属表面的微观粗糙度,使得水滴在激光诱导微结构复合界面上由不稳定的cassie状态转变为了饱和的wenzel状态;(2)表面上生成的大量的羟基(-oh)和羧基(-cooh)都是极性基团,具有极强的亲水特性,其含量的上升也导致了表面亲水性的增强。

69.此外,分析经激光微纳加工处理+硅油处理(图5(c))、热处理(图5(d))以及硅油+热处理(图5(e))这三种工艺,表面接触角分别增至76.8

±

1.8

°

、87.2

±

1.5

°

和96.5

±

1.6

°

。这说明硅油处理和热处理均可以在一定程度上提升表面的接触角,然后却不足以使表面实现超疏水特性。

70.对于本技术采用的激光-硅油-热处理工艺(图5(f)),表面接触角达到159.2

±

2.1

°

。这说明激光微纳加工处理、热处理和硅油处理对于实现超疏水特性具有同等的重要性。激光微纳加工处理在表面诱导出多级微纳结构,热处理和硅油处理可以改变表面化学,降低表面能。多级表面微纳结构和较低的表面能的共同作用可以保证表面实现超疏水特性。

71.四、在制备效率方面,本技术相比于与其他超疏水表面制备方法,制备效率有大幅提升。

72.这主要体现在:(1)低表面能物质涂覆、自组装、聚合物压印、静电纺丝、蚀刻等加工方法耗时长,设备昂贵;(2)激光处理后的表面展现出超亲水特性。为了实现表面由超亲水向超疏水特性的转变,其他激光加工方法需要将表面在空气中放置3-7天使空气中的疏水基团在表面沉积实现超疏水特性,或通过一些数小时的后处理工艺可以加速激光处理表面由超亲水向超疏水特性的转变。(3)在保证激光表面处理效率(扫描速率最高可达1.89cm2/min)的同时,使用硅油处理的后处理工艺,仅需5~10分钟便可完成激光处理表面

由超亲水向超疏水特性的转变,因此大大提升了超疏水表面的制备效率。同时,本技术使用的硅油和异丙醇混合溶液对生物体和环境无毒害,有望在诸多领域得到广泛应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1