一种带有流量分配结构的涂布装置的制作方法

1.本发明涉及一种带有流量分配结构的涂布装置。

背景技术:

2.锂电池是目前性能最优的二次电池产品,在能量密度、功率密度、寿命、环境适应性、安全和成本方面均有较大的改进空间,锂离子动力电池是混合动力车、纯电动汽车、储能系统等应用技术和工程技术的基础。

3.极片制作工艺是制造锂电池的基础工艺,此环节对所用设备的精度、可靠性及设计科学性等要求非常高。常见的极片制作工艺有转移式和狭缝挤压式,经研究表明转移式涂布窗口比较窄,工艺参数范围小,涂布过程中浆料容易吸收水分和引入杂质,容易出现各种缺陷,一致性较差;狭缝挤压式涂布是指一定流量的浆料从挤压头进料口进入模头内部型腔,并形成稳定的压力,浆料最后在模头狭缝出口喷出并涂覆在箔材上。涂布的关键指标是涂布面密度的均匀性,而涂布面密度主要由涂布机模头的唇口流量的分布决定。现有的狭缝式涂布机主要有模头本体(上、下模)、阻流块和推拉杆(流量调节结构)以及其它附件构成,唇口横向流量分布主要由阻流块及推拉杆来调节。但是在涂布机开始涂布时,由于涂布横向重量分布的差异(极差)较大,给阻流块及推拉杆的调节带来难度,并且增加了调节时间,从而造成资源的浪费。

4.现有最接近的技术方案(cn103025439b)一种流体分配系统。

5.目前的狭缝挤压式涂布模头,浆料从进料口进入,先进入混合腔体,实现浆料在腔体内的横向分布,然后经过狭缝通道流至模头唇口,在背棍作用下形成涂膜并被带走。由于涂布横向重量分布不均匀,当前的狭缝式涂布模头一般在混合腔与唇口之间设置阻流块调节流量分布,同时设置推拉杆结构通过调节唇口的变形量来调节流量。

6.但是,当前涂布模头横向流量分布调节的问题在于混合腔内流量和压力分布不均匀,在涂布横向位置的最大值和最小值差异(极差)较大,经常超出阻流块及推拉杆的调节能力范围,或者需要频繁的调节和更长的时间来达到预期的效果,会浪费更多的资源和时间等。

技术实现要素:

7.本发明的目的在于提供一种带有流量分配结构的涂布装置。该涂布装置可以均匀的向外挤出多条带状涂布料片材,从而有利于高效率生产。

8.本发明包括涂布模头,所述涂布模头具有上、下模板,上、下模板之间设置有至少两级彼此相连通的涂料腔,其中的第一涂料腔与位于进料侧中部的进料口相连通,其中的出料涂料腔位于下模板的上侧并与朝向出料端的一排涂布膜区通道相连通。

9.进一步地,上、下模板之间设置有密封垫片,所述密封垫片上开设有与出料涂料腔上侧部连通的镂空槽口并与上、下模板配合形成涂布膜区通道。

10.进一步地,相连通的涂料腔位于下模板上部,两相邻涂料腔之间沿长度方向均布有连通节流通道,所述连通节流通道由位于上、下模板之间的密封垫片的镂空连通部构成。

11.进一步地,所述密封垫片由位于上、下模板之间的一整块片材构成,该片材上对应开设有螺栓贯穿通口、镂空连通部和镂空槽口。

12.进一步地,所述第一涂料腔为分配腔,所述出料涂料腔为混合腔,所述连通节流通道为分配通道。

13.进一步地,所述镂空槽口呈矩形长条状。

14.进一步地,所述上模板、下模板及密封垫片之间经间隔设置并贯穿上模板的连接螺栓相连接。

15.与现有技术相比较,本发明具有以下优点:1. 该涂布装置浆料从进料口先进入容积较小的分配腔,然后经过数量、位置和大小不同的分配通道进入混合腔,在混合腔内浆料流量和压力分配均匀(若不均匀,可以调整分配通道的数量、位置和大小),均匀分配的浆料经过尺寸相同的狭缝通道在唇口形成均匀的涂膜。可以减少阻流块和推拉杆的调节频率及幅度,对新涂布模头的起涂过程非常有利,可以大幅减少资源和时间的浪费。

16.2. 解决了锂电池电极涂布过程中涂布重量极差(横向重量分布)较大,以及“n”重和“u”重的问题;提高锂电池电极涂布过程起涂时的涂布均匀性。其中,极差:浆料涂到极片上后,在涂布宽度方向上浆料重量分布的最大值和最小值之差;n重:浆料涂到极片上后,涂布宽度方向上浆料重量呈现“中间大,两边小”(n型)的形态;u重:浆料涂到极片上后,涂布宽度方向上浆料重量呈现“中间小,两边大”(u型)的形态。

17.3. 该涂布装置可以均匀的向外挤出多条带状涂布料片材。

附图说明

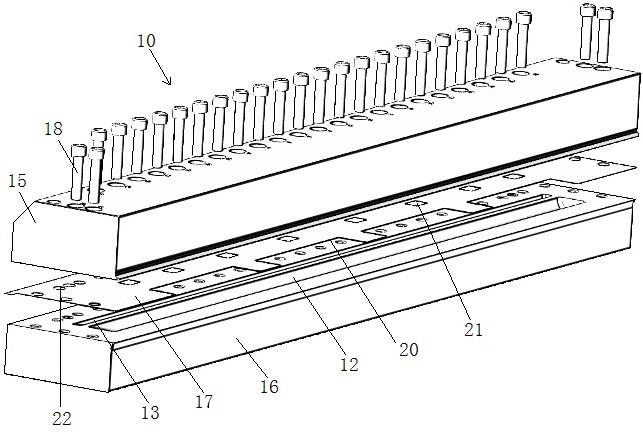

18.图1为本发明的涂布模头的示意图;图2为本发明的上模、下模和垫片形成的流体域结构示意图;图3为本发明与现有技术方案涂布效果对比;图中:10-涂布模头

ꢀꢀ

11-进料口

ꢀꢀ

12-混合腔

ꢀꢀ

13-分配腔

ꢀꢀ

14-分配通道

ꢀꢀ

15-上模板

ꢀꢀ

16-下模板

ꢀꢀ

17-密封垫片

ꢀꢀ

18-连接螺栓

ꢀꢀ

19-涂布膜区通道

ꢀꢀ

20-镂空槽口

ꢀꢀ

21-镂空连通部

ꢀꢀ

22-螺栓贯穿通口。

具体实施方式

19.为让本发明的上述特征和优点能更浅显易懂,下文特举实施例,并配合附图,作详细说明如下,但本发明并不限于此。

20.参考图1至图3一种带有流量分配结构的涂布装置,包括涂布模头10,所述涂布模头具有上、下模板,上、下模板之间设置有至少两级彼此相连通的涂料腔,其中的第一涂料腔13与位于进料侧中部的进料口11相连通,其中的出料涂料腔位于下模板的上侧并与朝向出料端的一排涂布膜区通道19相连通。所述第一涂料腔为分配腔13,所述出料涂料腔为混合腔12,从而将浆料分配到混合腔,并通过混合腔实现浆料的再次混合。

21.本实施例中,出料端的输出端口为涂布唇口,以便通过涂布唇口实现浆料的涂布。

22.本实施例中,为了更好地形成涂布膜区通道并降低加工难度,上、下模板之间设置有密封垫片17。所述密封垫片由位于上、下模板之间的一整块片材构成,该片材上对应开设有螺栓贯穿通口22、镂空连通部21和镂空槽口20。所述出料涂料腔上侧部与密封垫片的镂空槽口20相连通,镂空槽口与上、下模板配合形成涂布膜区通道19。

23.本实施例中,相连通的涂料腔位于下模板的上部。同时为了使涂料腔之间实现相连通,两相邻涂料腔之间沿长度方向均布有连通节流通道,所述连通节流通道构成分配通道14,从而将进入分配腔的浆料通过连通节流通道分配到混合腔中。

24.本实施例中,为了更好地形成连通节流通道,所述连通节流通道由位于上、下模板之间的密封垫片的镂空连通部21构成,从而实现分配腔内的浆料送入到混合腔中。

25.本实施例中,该片材为刚性材料制成,保证强度及使用寿命。

26.本实施例中,为了更均匀的涂布浆料,所述涂布膜区通道为狭缝通道。

27.本实施例中,为了更好地形成涂布膜区通道并实现均匀涂布,所述镂空槽口呈矩形长条状且尺寸相同。

28.本实施例中,为了实现上模、下模及密封垫片的连接固定,所述上模板、下模板及密封垫片之间经间隔设置并贯穿上模板及密封垫片的连接螺栓18实现连接。

29.本实施例中,所述分配腔的容积小于混合腔;密封垫片上还设置有其它通道。

30.该装置使用时,浆料从进料口进入后,在进入混合腔前浆料先进入容积较小的分配腔,先进行一次压力和流量的横向分配。在分配腔与混合腔之间设置数量、位置和大小不同的分配通道,浆料通过分配通道进入混合腔后,此时混合腔内的浆料在横向位置已经均匀分布(混合腔内浆料流量和压力分配均匀,若不均匀,可以调整分配通道的数量、位置和大小),然后均匀分配的浆料经过尺寸相同的狭缝通道(涂布膜区通道)流至唇口形成均匀的涂膜。此时形成的涂膜,在不进行其它任何调节时,涂布横向重量的极差更小且分布更均匀。该装置可以减少阻流块和推拉杆的调节频率及幅度,对新涂布模头的起涂过程非常有利,可以大幅减少资源和时间的浪费。

31.当采用该涂布装置时,在涂布宽度方向上唇口的流量分配(速度)如图3所示,其中initial为现有模头的技术方案,可以看出在涂布宽度方向上,模头唇口流速差异比较大。图3中g-0,g-1,g-2,g-3为采用该涂布装置时4种结构的结果,这4种结构的差异只是分配通道的大小和位置不同,可以看出当采用新技术方案中的g-2和g-3结构时,涂宽方向的唇口流速比现有涂布结构的一致性更好。

32.以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本发明的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1