智能循环蒸发器的制作方法

1.本发明涉及一种循环蒸发器,特别涉及一种能够在自然循环和强制循环之间智能转换的智能循环蒸发器。

背景技术:

2.在废水处理过程中往往会用到蒸发器将废水进行蒸发浓缩,目前废水蒸发浓缩主要采用自然循环蒸发器和强制循环蒸发器两种。

3.自然循环蒸发器的优点是节能,利用沸腾腔内溶液加热与循环腔内溶液密度不一致,以及蒸气在运动过程中带动液体运动,但是自然循环蒸发器循环速度低,尤其当溶液浓度增大后会无法继续循环,难以处理黏度大、易结垢或易结晶的溶液。

4.强制循环蒸发器是利用循环泵迫使溶液沿一个方向以一定的速度流动实现循环,然而强制循环蒸发器的循环泵需要消耗较大额外能源,造价及长期使用后维修费用比较高。

技术实现要素:

5.为了克服上述缺陷,本发明提供了一种智能循环蒸发器,该智能循环蒸发器能够智能选择循环模式,节省能耗,蒸发效率高,具有传热系数大、抗盐析、抗结垢、适应性强、易于清洗等优点。

6.本发明为了解决其技术问题所采用的技术方案是:一种智能循环蒸发器,包括循环腔、沸腾腔、自然循环管道、强制循环管道、强制循环泵、流量或压力检测装置、加热装置和控制系统,所述沸腾腔和循环腔内装有待蒸发液体,加热装置在沸腾腔加热使沸腾腔内液体蒸发,所述循环腔上设有循环出液管,沸腾腔上设有循环进液管,自然循环管道两端分别与循环腔的循环出液管和沸腾腔的循环进液管连通,循环腔的循环出液管还与强制循环泵的进液口连通,强制循环泵的出液口与强制循环管道一端连通,强制循环管道另一端与沸腾腔的循环进液管连通,流量或压力检测装置能够检测沸腾腔的循环进液管内液体流量或压力变化,流量或压力检测装置与控制系统电性连接通信,控制系统控制强制加热装置和循环泵启停运行。

7.作为本发明的进一步改进,所述加热装置为热交换器,所述热交换器包括发热装置和热交换循环管道,所述热交换循环管道的热交换部分位于沸腾腔内,循环管道加热部分位于沸腾腔外侧,发热装置给循环管道加热部分加热,所述循环管道内循环流动的设有交换媒介。

8.作为本发明的进一步改进,所述热交换循环管道内热交换媒介在沸腾腔内自上向下流动。

9.作为本发明的进一步改进,所述自然循环管道内还设有电动或气动开闭的蝶阀,所述蝶阀能够打开或闭合自然循环管道,控制系统控制蝶阀动作。

10.作为本发明的进一步改进,所述强制循环管道上设有气动三通,所述气动三通分

别与强制循环泵的出液口、沸腾腔的循环进液管和外界相连,控制系统控制气动三通各通道开闭。

11.作为本发明的进一步改进,所述沸腾腔的循环进液管位于沸腾腔下端,循环腔上的循环出液管位于循环腔下端,所述沸腾腔上端设有封闭的盖子,循环腔上端设有蒸汽出口,沸腾腔上端侧壁与循环腔上端侧壁通过液体蒸汽管道连通。

12.作为本发明的进一步改进,所述沸腾腔的循环进液管与沸腾腔侧壁的罐体投影圆相切状态延伸设置,蒸汽管道与循环腔侧壁的罐体投影圆相切状态延伸设置。

13.作为本发明的进一步改进,所述沸腾腔或循环腔还与负压发生装置连通,负压发生装置能够保持沸腾腔为常压状态或负压状态。

14.作为本发明的进一步改进,所述循环腔上端自上而下间隔的设有上液位感应器和下液位感应器,所述上液位感应器的高度低于液体蒸汽管道上侧壁高度,下液位感应器高度高于蒸汽管道下侧壁高度,上液位感应器和下液位感应器分别能够感知循环腔内处于极限上液位和极限下液位的液位高度,上液位感应器和下液位感应器分别与控制系统电性连接通信。

15.作为本发明的进一步改进,所述沸腾腔与循环腔平行间隔设置或沸腾腔套设于循环腔内。

16.本发明的有益效果是:本发明通过在循环腔和沸腾腔之间设置自然循环管道和强制循环管道,在自然循环管道内设置蝶阀实现自然循环管道的开启或闭合,通过流量或压力检测装置检测进入沸腾腔内液体的流量或压力来判断循环系统采用自然循环或强制循环,整个循环蒸发过程中全自动智能转换,节省能源,不会造成能源浪费,蒸发效率高,且具有传热系数大、抗盐析、抗结垢、适应性强、易于清洗等优点。

附图说明

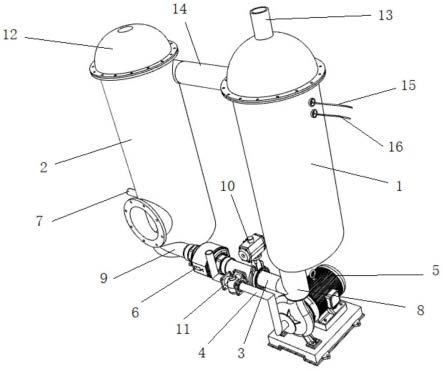

17.图1为本发明的立体图;

18.图2为本发明主视图;

19.图3为本发明俯视图;

20.图4为本发明仰视图;

21.图5为沸腾腔和循环腔内部剖视图。

具体实施方式

22.实施例:一种智能循环蒸发器,包括循环腔1、沸腾腔2、自然循环管道3、强制循环管道4、强制循环泵5、流量或压力检测装置6、加热装置7和控制系统,所述沸腾腔2和循环腔1内装有待蒸发液体,加热装置7在沸腾腔2加热使沸腾腔2内液体蒸发,所述循环腔1上设有循环出液管8,沸腾腔2上设有循环进液管9,自然循环管道3两端分别与循环腔1的循环出液管8和沸腾腔2的循环进液管9连通,循环腔1的循环出液管8还与强制循环泵5的进液口连通,强制循环泵5的出液口与强制循环管道4一端连通,强制循环管道4另一端与沸腾腔2的循环进液管9连通,流量或压力检测装置6能够检测沸腾腔2的循环进液管9内液体流量或压力变化,流量或压力检测装置6与控制系统电性连接通信,控制系统控制强制加热装置7和循环泵启停运行。

23.使用时,将待蒸发浓缩的废液加入到沸腾腔2和循环腔1内,加热装置7开始给沸腾腔2加热,此时废液的浓度比较低,流量或压力检测装置6检测到循环进液管9内流量大于设定值或压力大于设定值,强制循环泵5处于关闭状态,循环腔1内的废液通过自然循环管道3进入沸腾腔2内加热,此时为自然循环模式。随着沸腾腔2内连续加热蒸发,废液浓度逐渐增加,自然循环速度逐渐降低,流量或压力检测装置6检测到循环进液管9内流量小于设定值或压力小于设定值,此时控制系统控制强制循环泵5开启,废液由强制循环泵5经强制循环管道4打入沸腾腔2内,进入强制循环模式。强制循环模式下液体继续蒸发,当流量或压力检测装置6检测到循环进液管9内流量小于设定值或压力小于设定值,表示废液蒸发达到了设定的浓缩要求,此时将浓缩物排出即可。该智能循环蒸发器实现了自然循环和强制循环智能转换,在废液浓度低时,采用自然循环,节省能源,在废液蒸发一段时间后,浓度增大,自然循环困难时,自动开启强制循环模式,保证了废液持续循环蒸发,蒸发效率高,且具有传热系数大、抗盐析、抗结垢、适应性强、易于清洗等优点,为便于废液循环,最佳使循环腔1上循环出液管8出口不低于沸腾腔2的循环进液管9的进口,尤其是自然循环管道3形成倾斜状态,可以加快循环。

24.所述加热装置7为热交换器,所述热交换器包括发热装置和热交换循环管道,所述热交换循环管道的热交换部分位于沸腾腔2内,循环管道加热部分位于沸腾腔2外侧,发热装置给循环管道加热部分加热,所述循环管道内循环流动的设有交换媒介。

25.热交换器通过发热装置对热交换媒介进行加热,然后通过热交换媒介对沸腾腔2内液体进行换热式加热,热交换器内热交换媒介可以为导热油、冷媒或蒸汽,也可以为其他热交换媒介,只要起到快速热交换功能即可,加热装置7除了采用该种外热式结构,也可以采用其他加热结构,如在沸腾腔2内形成加热隔层,在加热隔层内设置电加热管等等,此类都是本领域技术人员根据本专利很容易想到的等同替换结构,属于本专利保护范围。

26.所述热交换循环管道内热交换媒介在沸腾腔2内自上向下流动。这样热交换媒介使沸腾腔2上端温度最热,有利于液体从沸腾腔2上端向循环腔1流动,再由循环腔1下端留回沸腾腔2,沸腾腔2内位于沸腾腔2上部的废液温度高于位于沸腾腔2下部的废液温度,有利于沸腾腔2上部废液快速沸腾,将蒸汽快速排走,提高了蒸发效率,同时保持沸腾腔2内废液平稳,有利于废液快速循环。

27.所述自然循环管道3内还设有电动或气动开闭的蝶阀10,所述蝶阀10能够打开或闭合自然循环管道3,控制系统控制蝶阀10动作。当蝶阀10打开时,自然循环管道3将沸腾腔2和循环腔1连通,此时可以进行自然循环,节省能源,当自然循环困难时,蝶阀10关闭,此时自然循环管道3关闭,控制系统启动强制循环模式,由于蝶阀10将自然循环管道3关闭了,强制循环的废液不会沿自然循环管道3反向流回循环腔1,保证了强制循环有效进行,防止出现废液反流。

28.所述强制循环管道4上设有气动三通11,所述气动三通11分别与强制循环泵5的出液口、沸腾腔2的循环进液管9和外界相连,控制系统控制气动三通11各通道开闭。通过气动三通11三个不同通道的开闭控制强制循环开始、关闭以及浓缩液排出。

29.所述沸腾腔2的循环进液管9位于沸腾腔2下端,循环腔1上的循环出液管8位于循环腔1下端,所述沸腾腔2上端设有封闭的盖子12,循环腔1上端设有蒸汽出口13,沸腾腔2上端侧壁与循环腔1上端侧壁通过液体蒸汽管道14连通。该结构使得蒸汽从沸腾腔2沿液体蒸

汽管道14进入循环腔1,最终由蒸汽出口13排出,同时循环腔1内废液从下端流入沸腾腔2,形成一个循环。

30.所述沸腾腔2的循环进液管9与沸腾腔2侧壁的罐体投影圆相切状态延伸设置,蒸汽管道与循环腔1侧壁的罐体投影圆相切状态延伸设置。循环进液管9与沸腾腔2的罐体投影圆呈相切状态,使得进入沸腾腔2内的废液在沸腾腔2内形成涡流,沿螺旋向上的状态流动,延长了其在沸腾室的流动距离和停留时间,有利于沸腾腔2内废液充分与热交换媒介换热,加快了循环和蒸发,蒸汽管道与循环腔1侧壁呈相切状态延伸,使得蒸汽呈涡流状态进入循环腔1,有利于提高蒸汽质量。

31.所述沸腾腔2或循环腔1还与负压发生装置连通,负压发生装置能够保持沸腾腔2为常压状态或负压状态。通过对沸腾腔2压力控制,使其内压低于或等于循环腔1,可以降低液体沸腾温度,有利于废液在沸腾腔2内受热后快速蒸发,同时加快了废液循环流动。

32.所述循环腔1上端自上而下间隔的设有上液位感应器15和下液位感应器16,所述上液位感应器15的高度低于液体蒸汽管道14上侧壁高度,下液位感应器16高度高于蒸汽管道下侧壁高度,上液位感应器15和下液位感应器16分别能够感知循环腔1内处于极限上液位和极限下液位的液位高度,上液位感应器15和下液位感应器16分别与控制系统电性连接通信。通过上液位感应器15和下液位感应器16来感应加入废液的液位高度,废液液位高度不能高于蒸汽管道上侧壁,防止将蒸汽管道堵死,蒸汽无法排出,当废液液位低于蒸汽管道下侧壁,则沸腾腔2内废液无法流入循环腔1内,难以形成循环,需要进行添加废液。

33.所述沸腾腔2与循环腔1平行间隔设置或沸腾腔2套设于循环腔1内。平行间隔排列或悬框式结构,可根据场地和设计需求进行选择悬框式结构的沸腾腔2上端与循环腔1可以采用溢流的方式形成循环,结构更简单,占用空间更小。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1