快速烘干炉的制作方法

1.本发明涉及烘干技术领域,具体涉及一种快速烘干炉。

背景技术:

2.不粘锅以其不粘的性能深受广大消费者的欢迎,不粘锅锅底涂覆有底漆即不粘涂层,常见的、不粘性能最好的有特氟龙涂层和搪瓷涂层。对于涂覆有特氟龙涂层的不粘锅来说,底漆涂覆完毕之后要送到固化炉内高温烘干固化。行业内一般都是直接将高温风机的出风口与固化炉内腔相通,高温气体将固化炉内腔的温度升高后对底漆进行烘干固化,但是固化速度比较慢且热量损失比较大。

技术实现要素:

3.本发明的目的是提供一种固化速度快且热量损失小的快速烘干炉。

4.为了实现上述目的,本发明采用的技术方案为:一种快速烘干炉,炉体进口和出口之间的腔室的下方设置有输送单元,输送单元上支撑的不粘锅凸伸至腔室内,炉体内设置有加热室,加热室的进风口与炉体内腔相通、出风口与热风循环风机的吸风口相通,热风循环风机的吹风口与布气室相连,布气室的长度方向与炉体的长度方向一致,布气室的下方均布有主吹风咀,主吹风咀朝向不粘锅内腔直接喷射热风。

5.上述方案中,主吹风咀朝向不粘锅内腔直接喷射热风,即热风直接吹向不粘锅的表面,与现有技术中热风至吹向炉体内腔的方案相比,能够缩短不粘锅底漆的固化时间,提高生产效率;同时输送单元设置在炉体的下方,不直接位于炉体内腔中,能够进一步延长输送单元的使用寿命。

附图说明

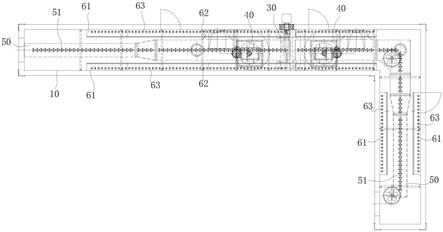

6.图1为快速烘干炉的主视图;

7.图2为快速烘干炉的俯视图;

8.图3为快速烘干炉的左视图;

9.图4为图1的部分放大示意图;

10.图5为图2的部分放大示意图;

11.图6为图3的部分放大示意图。

具体实施方式

12.如图1-图6所示,一种快速烘干炉,炉体10进口和出口之间的腔室的下方设置有输送单元20,输送单元20上支撑的不粘锅a凸伸至腔室内,炉体10内设置有加热室30,加热室30的进风口31与炉体10内腔相通、出风口32与热风循环风机40的吸风口41相通,热风循环风机40的吹风口42与布气室50相连,布气室50的长度方向与炉体10的长度方向一致,布气室50的下方均布有主吹风咀51,主吹风咀51朝向不粘锅a内腔直接喷射热风。炉腔内气体的

循环方式如下:热风循环风机40抽取炉腔内的空气从加热室30的进风口31进入加热室30内加热,然后经热风循环风机40的吸风口41进入并从吹风口42进入布气室50内,如此循环;主吹风咀51朝向不粘锅a内腔直接喷射热风,即热风直接吹向不粘锅a的表面,与现有技术中热风至吹向炉体10内腔的方案相比,能够缩短不粘锅a底漆的固化时间,提高生产效率;同时输送单元设置在炉体10的下方,不直接位于炉体10内腔中,能够进一步延长输送单元20,的使用寿命。

13.由于一个主吹风咀51所喷射的热风所能够辐射的区域有限,因此主吹风咀51在布气室50的下方并列设置有多排且每一排的延伸方向与输送单元20的输送方向一致,相邻两排的主吹风咀51错位布置,同一排主吹风咀51密集布置,多排主吹风咀51的喷射方向指向不粘锅a内腔,多排主吹风咀51同时对不粘锅a的内腔进行烘干,确保不粘锅a内腔里的每一部位都能够被覆盖到,保证不粘锅a固化效果的一致性,提高产品质量。

14.为了进一步缩短固化所需的时间,炉体10腔室底部的两侧位置处还设置有侧布气室61,侧布气室61的长度方向与炉体10的长度方向一致,侧布气室61通过管道62与布气室50内腔相通,侧布气室61的内侧壁上沿其长度方向均匀密布有多个辅助吹风咀63,辅助吹风咀63朝向不粘锅a外壁直接喷射热风,这样不粘锅a的内腔以及外壁都能够被热风直接喷射,大大缩短了烘干固化所需的时间,提高生产效率。

15.为了防止不粘锅a在运动时与炉腔底部干涉,要求不粘锅a到炉腔的底部留有一段距离,加上侧布气室61设置在炉体10腔室底部的两侧位置处辅助吹风咀63的轴线倾斜向上设置,确保从辅助吹风咀63喷射出来的热风能够直接吹到不粘锅a的外壁上,管道62在侧布气室61的长度方向均匀、间隔布置有多组,确保侧布气室61内热风的分布以及温度的均匀性。

16.为了提高生产效率,每次都是多个不粘锅a同时烘干固化,所以要求炉体10具有一定的长度,所述的加热室30设置在炉体10中段位置处,热风循环风机40在加热室30的前后两侧各设置一个,每个热风循环风机40为单独的布气室50供热风,确保炉体10从进口到出口这一段距离内每个不粘锅a都能被吹到热风,提高烘干固化的一致性。

17.加热室30的出风口32位置处设置有风压开关33用以监测热风循环风机40是否出现故障,如有故障能够第一时间发现并维修,热风循环风机40的吹风口42位置处设置有探温针43,用以监测热风的温度,探温针43与风压开关33相辅相成,共同保障热风的正常供应以及整个系统的正常运行。

18.进一步的,所述的输送单元20包括位于炉体10腔室下方的导轨21,导轨21位于水平面内,位于铅垂方向布置的支撑杆22的上端穿过炉体10的腔底11底部开设有窄缝111后并凸伸至炉体10内腔,这样的结构既能让支撑杆22上端凸伸到炉腔内,同时又不会破坏腔体10的整体结构,窄缝111的长度方向与导轨21的长度方向方向一致,支撑杆22的上端固定有支撑平板24用于托撑不粘锅a,支撑杆22的下部设置有支撑滚轮23,支撑滚轮23的轮芯位于水平面内且与导轨21的长度方向垂直布置,驱动机构70驱动支撑杆22带动支撑滚轮23沿着导轨21向前滚动。

19.如图6所示,所述的导轨21共设置有两根,支撑滚轮23也在支撑杆22两侧对应设置有两个,支撑杆22的下端插置于导轨12之间,且支撑杆22的下端的杆身上套设有导向轮25,导向轮25的轮芯与支撑杆22杆芯重合,导向轮25的外壁与两导轨21侧壁构成导向、限位的

滚动配合,相邻的两个支撑杆22之间通过连杆固定。两根导轨21的上表面作为支撑面,两根导轨21之间的腔室构成用于约束导向轮25的区域,导向轮25与导轨21的侧壁之间留有间隙,在支撑杆22运动的时候,导向轮25有时正转,有时反转,对支撑杆22进行导向、扶正,确保支撑杆22始终位于铅垂方向,一方面防止支撑杆22上方托撑的不粘锅a滑落,另一方面保证支撑杆22直线运动的通畅性,导向轮25的设置只能够保证支撑杆22不能够在垂直于导轨21的长度方向上不能够倾斜,支撑杆22却可以在平行于导轨21的长度方向上倾倒,因此相邻的两个支撑杆22之间通过连杆固定,就能够杜绝支撑杆22在平行于导轨21的长度方向上倾倒的问题了。

20.由于输送单元20是设置在炉体10内腔的外部的,为了防止炉腔内的热量外溢,炉体10底部开设有窄缝111的宽度大于支撑杆22的外径,窄缝111内壁靠近边沿位置处设置有软质挡板12,软质挡板12的悬置边朝向窄缝111中部延伸,两侧的软质挡板12覆盖在支撑杆22外周,软质挡板12的设置不仅能够保证的支撑杆22直线运动的顺畅性,同时又能防止炉腔内的热量外散,从而提高热量的利用效率。

21.由于烘干固化工序是在喷漆工序之后,再加之烘干固化工序之后还要紧接着进行冷却工序,因此不粘锅的整个生产线很长,如果所有工序的生产线都是直线型的话,那么就要求整个厂房很大,投入成本很高,为了解决该问题所述的炉体10整体呈l形,位于上游的布气室50为直线型,位于下游的布气室50呈l形折弯状。也就是说,将烘干固化炉设置成折弯结构再与其他工序的设备衔接,整个生产线是迂回状的,减小了占地空间,降低了厂房成本。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1