一种氮掺杂零价铁纳米材料及制备方法与应用与流程

1.本发明涉及材料工程与环境工程技术领域,尤其涉及一种氮掺杂零价铁纳米材料及制备方法与应用。

背景技术:

2.三氯乙烯(tce)是地下水环境中典型的有机卤代污染物,其生物毒性强且化学性质稳定,在地下环境中具有较强的迁移能力,易对地下水造成持久性污染。对于tce污染地下水环境的修复,最为常见且成本较低的方式为原位修复技术,具体包括化学氧化、化学还原、电化学、植物修复、微生物还原脱氯法等。对于控制tce造成的环境风险,最为直接且关键的过程即还原脱氯,将tce降解转化为不含氯的气体产物。近年来,随着纳米技术的不断发展,其在环境领域的应用受到学者们的广泛关注。其中,纳米零价铁(nzvi)因其具有比表面积大、毒性小、可回收、成本低等优点,现被广泛地用于去除、降解地下水中各类污染物且已有场地修复实例。但单纯地使用nzvi对地下环境修复所需时间较长,且在修复的过程中nzvi会与水反应产生氢气,电子效率低下(《5%)。

3.近年来,使用杂原子(包括s、n、p等)掺杂改性铁基材料因能影响fe原子核外价电子的分布情况,展现出许多优良特性,如更强的导电性、更优的催化性能与还原性能[k.hu,et al.acs appl.mater.inter.8(2016)19379-19385;f.yu,et al.acs catal.7(2017)2052-2057;m.li,et al.appl.catal.b 263(2020)118364.]。明胶作为一种天然物质,来源广泛,价格低廉,是一种良好的氮源。因此在本专利中以明胶作为氮源,合成了一种针对tce脱氯具备较快反应活性和电子选择性的氮掺杂零价铁纳米材料,该材料具有晶体形态的零价铁和氮化铁,利用表面形成的疏水性结构,较大程度地抑制了与水的反应,实现了对tce的高效降解,电子效率最高可达95%。较低的剂量与较短的修复时间也体现了该材料的潜在应用价值。

技术实现要素:

[0004]

本发明的目的在于针对现有技术的不足,提供了一种氮掺杂零价铁纳米材料及制备方法与应用。

[0005]

本发明的目的是通过以下技术方案来实现的:

[0006]

第一方面,本发明提供了一种氮掺杂零价铁纳米材料的制备方法,包括以下步骤:

[0007]

步骤一:取1.0

–

3.0g明胶溶解在100ml的100℃的去离子水中,磁力搅拌10-30min,形成均质溶液并冷却至室温;

[0008]

步骤二:取1.0g醋酸亚铁溶于10ml去离子水中,超声分散后形成均质溶液;

[0009]

步骤三:取5.0g步骤一制备得到的均质溶液并磁力搅拌,磁力搅拌过程中分多次加入步骤二制备得到的均质溶液,每次加入0.05-0.13g,总共加入6.0g,得到材料前驱体;

[0010]

步骤四:将步骤三制备得到的材料前驱体在100-110℃条件下干燥处理12-18h,得到干燥固体;

[0011]

步骤五:将步骤四得到的干燥固体研磨至粒径小于0.048mm,得到粉末;

[0012]

步骤六:将步骤五得到的粉末通入氮气0.5-1.0h后进行加热,以1-5℃/min的升温速率升温至600-700℃,并在该温度条件下反应1-5h;

[0013]

步骤七:随后冷却至室温,得到氮掺杂零价铁纳米材料。

[0014]

进一步地,所述醋酸亚铁的质量分数大于90.0%。

[0015]

第二方面,本发明提供了一种上述方法制备得到的氮掺杂零价铁纳米材料。

[0016]

第三方面,本发明提供了一种氮掺杂零价铁纳米材料的应用,所述氮掺杂零价铁纳米材料可用于对三氯乙烯的高效脱氮。

[0017]

本发明的有益效果是:

[0018]

(1)该方法合成的氮掺杂零价铁纳米材料能快速去除厌氧水体中的三氯乙烯(tce),在30min内能够实现10.4mg/l的tce的完全降解,其一级反应动力学常数为7.1/h。气相色谱检测结果表明,反应过程中无有害的氯代降解产物生成。

[0019]

(2)超高的脱氯电子选择性,该材料的电子效率为87%-95%,反应过程中几无氢气(《8.5μl)产生,能够将材料所含电子充分传递给tce,主要降解产物为乙炔。

[0020]

(3)较少的材料投加量,本实验中材料投加量仅3g/l,大大节约了修复成本。

附图说明

[0021]

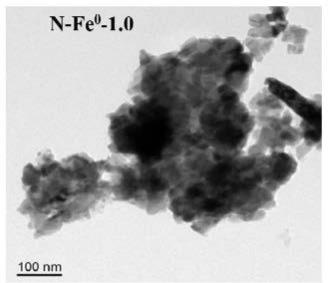

图1为明胶添加量为1.0g时制得的氮掺杂零价铁(n-fe

0-1.0)纳米材料的透射电镜图;

[0022]

图2为明胶添加量为1.5g时制得的氮掺杂零价铁(n-fe

0-1.5)纳米材料的透射电镜图;

[0023]

图3为明胶添加量为2.0g时制得的氮掺杂零价铁(n-fe

0-2.0)纳米材料的透射电镜图;

[0024]

图4为明胶添加量为2.5g时制得的氮掺杂零价铁(n-fe

0-2.5)纳米材料的透射电镜图;

[0025]

图5为明胶添加量为3.0g时制得的氮掺杂零价铁(n-fe

0-3.0)纳米材料的透射电镜图;

[0026]

图6为不同明胶添加量制得的氮掺杂零价铁(n-fe0)纳米材料的x射线衍射图谱;

[0027]

图7为n-fe

0-2.5的高分辨透射电镜图;

[0028]

图8为n-fe

0-2.5的高角度环形暗场-扫描隧道电镜图;

[0029]

图9为n-fe

0-2.5的元素分布图,其中(a)为元素fe的元素分布图,(b)为元素n的元素分布图,(c)为元素o的元素分布图,(d)为元素fe、n和o的元素分布图;

[0030]

图10为nzvi及氮掺杂零价铁(n-fe0)纳米材料对tce的去除动力学曲线;

[0031]

图11为不同明胶添加量制得的n-fe0降解tce的产物占比;

[0032]

图12为不同明胶添加量制得的n-fe0降解tce时的电子效率;

[0033]

图13为不同明胶添加量制得的n-fe0的水接触角。

具体实施方式

[0034]

为了使本发明的目的、技术方案及优点更加明白清楚,结合附图和实施例,对本发

明进一步的详细说明,应当理解,此处所描述的具体实施例仅用以解释本发明,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,均在本发明保护范围。

[0035]

下述实施例中所述实验方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均可从商业途径获得。

[0036]

实施例1

[0037]

一种氮掺杂零价铁纳米材料的制备方法,包括以下步骤:

[0038]

步骤一:取1.0g明胶溶解在100ml的100℃的去离子水中,磁力搅拌20min,形成均质溶液并冷却至室温;

[0039]

步骤二:取1.0g醋酸亚铁溶于10ml去离子水中,超声分散后形成均质溶液;所述醋酸亚铁的质量分数大于90.0%;

[0040]

步骤三:取5.0g步骤一制备得到的均质溶液并磁力搅拌,磁力搅拌过程中分多次加入步骤二制备得到的均质溶液,每次加入0.1g,总共加入6.0g,得到材料前驱体;

[0041]

步骤四:将步骤三制备得到的材料前驱体在105℃条件下干燥处理12h,得到干燥固体;

[0042]

步骤五:将步骤四得到的干燥固体进行研磨,得到粉末;

[0043]

步骤六:将步骤五得到的粉末通入氮气0.5h后进行加热,以2℃/min的升温速率升温至650℃,并在650℃条件下反应3h;

[0044]

步骤七:随后冷却至室温,得到氮掺杂零价铁纳米材料n-fe0。

[0045]

实施例1中使用的明胶量为1.0g,因此将实施例1制备得到的氮掺杂零价铁纳米材料记为n-fe

0-1.0;并对实施例1制备得到的氮掺杂零价铁纳米材料进行透射电镜测试,得到透射电镜结果,如图1所示。

[0046]

实施例2

[0047]

一种氮掺杂零价铁纳米材料的制备方法,包括以下步骤:

[0048]

步骤一:取1.5g明胶溶解在100ml的100℃的去离子水中,磁力搅拌20min,形成均质溶液并冷却至室温;

[0049]

步骤二:取1.0g醋酸亚铁溶于10ml去离子水中,超声分散后形成均质溶液;所述醋酸亚铁的质量分数大于90.0%;

[0050]

步骤三:取5.0g步骤一制备得到的均质溶液并磁力搅拌,磁力搅拌过程中分多次加入步骤二制备得到的均质溶液,每次加入0.1g,总共加入6.0g,得到材料前驱体;

[0051]

步骤四:将步骤三制备得到的材料前驱体在105℃条件下干燥处理12h,得到干燥固体;

[0052]

步骤五:将步骤四得到的干燥固体进行研磨,得到粉末;

[0053]

步骤六:将步骤五得到的粉末通入氮气0.5h后进行加热,以2℃/min的升温速率升温至650℃,并在650℃条件下反应3h;

[0054]

步骤七:随后冷却至室温,得到氮掺杂零价铁纳米材料n-fe0。

[0055]

实施例2中使用的明胶量为1.5g,因此将实施例2制备得到的氮掺杂零价铁纳米材料记为n-fe

0-1.5;并对实施例2制备得到的n-fe

0-1.5进行透射电镜测试,得到透射电镜结果,如图2所示。

[0056]

实施例3

[0057]

一种氮掺杂零价铁纳米材料的制备方法,包括以下步骤:

[0058]

步骤一:取2.0g明胶溶解在100ml的100℃的去离子水中,磁力搅拌20min,形成均质溶液并冷却至室温;

[0059]

步骤二:取1.0g醋酸亚铁溶于10ml去离子水中,超声分散后形成均质溶液;所述醋酸亚铁的质量分数大于90.0%;

[0060]

步骤三:取5.0g步骤一制备得到的均质溶液并磁力搅拌,磁力搅拌过程中分多次加入步骤二制备得到的均质溶液,每次加入0.1g,总共加入6.0g,得到材料前驱体;

[0061]

步骤四:将步骤三制备得到的材料前驱体在105℃条件下干燥处理12h,得到干燥固体;

[0062]

步骤五:将步骤四得到的干燥固体进行研磨,得到粉末;

[0063]

步骤六:将步骤五得到的粉末通入氮气0.5h后进行加热,以2℃/min的升温速率升温至650℃,并在650℃条件下反应3h;

[0064]

步骤七:随后冷却至室温,得到氮掺杂零价铁纳米材料n-fe0。

[0065]

实施例3中使用的明胶量为2.0g,因此将实施例3制备得到的氮掺杂零价铁纳米材料记为n-fe

0-2.0;并对实施例3制备得到的n-fe

0-2.0进行透射电镜测试,得到透射电镜结果,如图3所示。

[0066]

实施例4

[0067]

一种氮掺杂零价铁纳米材料的制备方法,包括以下步骤:

[0068]

步骤一:取2.5g明胶溶解在100ml的100℃的去离子水中,磁力搅拌20min,形成均质溶液并冷却至室温;

[0069]

步骤二:取1.0g醋酸亚铁溶于10ml去离子水中,超声分散后形成均质溶液;所述醋酸亚铁的质量分数大于90.0%;

[0070]

步骤三:取5.0g步骤一制备得到的均质溶液并磁力搅拌,磁力搅拌过程中分多次加入步骤二制备得到的均质溶液,每次加入0.1g,总共加入6.0g,得到材料前驱体;

[0071]

步骤四:将步骤三制备得到的材料前驱体在105℃条件下干燥处理12h,得到干燥固体;

[0072]

步骤五:将步骤四得到的干燥固体进行研磨,得到粉末;

[0073]

步骤六:将步骤五得到的粉末通入氮气0.5h后进行加热,以2℃/min的升温速率升温至650℃,并在650℃条件下反应3h;

[0074]

步骤七:随后冷却至室温,得到氮掺杂零价铁纳米材料n-fe0。

[0075]

实施例4中使用的明胶量为2.5g,因此将实施例4制备得到的氮掺杂零价铁纳米材料记为n-fe

0-2.5;并对实施例4制备得到的n-fe

0-2.5进行透射电镜测试,得到透射电镜结果,如图4所示。

[0076]

实施例5

[0077]

一种氮掺杂零价铁纳米材料的制备方法,包括以下步骤:

[0078]

步骤一:取3.0g明胶溶解在100ml的100℃的去离子水中,磁力搅拌20min,形成均质溶液并冷却至室温;

[0079]

步骤二:取1.0g醋酸亚铁溶于10ml去离子水中,超声分散后形成均质溶液;所述醋

酸亚铁的质量分数大于90.0%;

[0080]

步骤三:取5.0g步骤一制备得到的均质溶液并磁力搅拌,磁力搅拌过程中分多次加入步骤二制备得到的均质溶液,每次加入0.1g,总共加入6.0g,得到材料前驱体;

[0081]

步骤四:将步骤三制备得到的材料前驱体在105℃条件下干燥处理12h,得到干燥固体;

[0082]

步骤五:将步骤四得到的干燥固体进行研磨,得到粉末;

[0083]

步骤六:将步骤五得到的粉末通入氮气0.5h后进行加热,以2℃/min的升温速率升温至650℃,并在650℃条件下反应3h;

[0084]

步骤七:随后冷却至室温,得到氮掺杂零价铁纳米材料n-fe0。

[0085]

实施例5中使用的明胶量为3.0g,因此将实施例5制备得到的氮掺杂零价铁纳米材料记为n-fe

0-3.0;并对实施例5制备得到的n-fe

0-3.0进行透射电镜测试,得到透射电镜结果,如图5所示。

[0086]

从图1-图5中可以看出,随着明胶含量的提升,n-fe0的形态由初始的纳米团簇(图1、图2)逐步向纺锤形(图3)和球形颗粒(图4、图5)转化,说明氮掺杂零价铁纳米材料n-fe0随着材料前驱体中明胶含量的提升逐步缓解团聚行为,有助于材料在地下水中的迁移,增强对污染羽状区域的修复。

[0087]

对实施例1至实施例5制备得到的氮掺杂零价铁纳米材料n-fe0进行x射线衍射测试,得到结果如图6所示;从图6中可以看出,实施例1至实施例5制备得到的n-fe0均含有fe0、fe4n、fe3o4三种晶相,且相对于纳米零价铁材料(nzvi),实施例1至实施例5制备得到的n-fe0的fe0对应峰(2θ=44.7

°

,65.0

°

,82.3

°

)更尖锐,说明n-fe0中fe0的结晶度更高,材料的导电性更佳;也在2θ=41.1

°

,47.9

°

,70.0

°

,84.5

°

,89.2

°

观察到fe4n的衍射峰。

[0088]

对实施例4制备得到的n-fe

0-2.5进行高分辨率透射电镜测试,得到高分辨率透射电镜图,如图7所示;图7中a是fe4n(111)晶面,其晶面间距d

(111)

=0.226nm;图7中b是fe0的(110)晶面,其晶面间距d

(110)

=0.250nm;与图6中的2θ=41.1

°

和2θ=44.7

°

的衍射峰刚好对应,证实了制备得到的n-fe0的主要成分为fe0和fe4n。

[0089]

对实施例4制备得到的n-fe

0-2.5进行高角度环形暗场-扫描隧道电镜测试,得到高角度环形暗场-扫描隧道电镜图,如图8所示;并得到对应的元素分布图,如图9所示;从图8和图9中可以看出,制备得到的n-fe

0-2.5中存在fe、n、o三种元素且三种元素均匀分布。

[0090]

实施例6

[0091]

分别取63mg实施例1至实施例5制备得到的氮掺杂零价铁纳米材料n-fe0以及纳米零价铁材料(nzvi)置于42ml的血清瓶中,将血清瓶中的空气抽空,再分别向6个血清瓶注入21ml厌氧去离子水,所述厌氧去离子水通过使用氮气曝气去离子水1h得到;随后分别向血清瓶中注入15μl浓度为14.6g/l的tce液体,使tce的初始浓度为10.4mg/l,此时顶空气体中的tce初始浓度为1.0(无量纲);

[0092]

将血清瓶置于旋转培养器上,在预设的时间点抽取100μl的顶空气体;对抽取的顶空气体进行气相色谱检测,检测残余tce及降解产物的含量,所述降解产物包括乙烯、乙炔、乙烷以及碳原子数大于3的烯烃和烷烃(c

3-c5),反应过程中tce的残余率变化如图10所示;tce完全降解时的产物分布如图11所示;

[0093]

从图10中可以看出,随着材料前驱体中明胶含量的提升,tce的降解率逐渐提高,

tce降解速率逐渐加快,当前驱体中明胶添加量大于等于2.5g时,对tce的降解率可以达到100%。经准一级拟合,当初始明胶添加量在2.0、2.5、3.0g时,速率常数分别为4.0

×

10-1

/h、5.4/h、7.1/h,相对于nzvi,反应速率分别提升了13、182、238倍,最高值7.1/h也是氮掺杂零价铁纳米材料用于降解tce的最大降解速率常数,体现出其明显的降解性能优势。

[0094]

图11中表明,无论初始明胶添加量的多少,其主要降解产物均为乙炔;图12是n-fe0降解tce的电子效率值,鉴于n-fe0优良的抑制产氢性能(8h内产氢量《8.5μl),对于前驱体中明胶添加量为1.5-3.0g的n-fe0在脱氯过程中的电子效率为87%-95%,反映了氮掺杂零价铁纳米材料针对三氯乙烯具有良好的脱氯电子选择性,所述脱氯电子选择性在87%-95%范围内。

[0095]

图13是n-fe0的水接触角值,用以反映材料的亲疏水性。与图10相对应,在初始明胶添加量为2.0-3.0g时,水接触角为115

°‑

124

°

,为疏水性材料(》90

°

),相对于nzvi有显著性的提升,该性质也赋予了材料优良的还原降解特性与电子选择性。

[0096]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1