生物叶面肥制备机、生物叶面肥、制备方法与流程

1.本发明涉及生物叶面肥技术领域,特别是涉及一种生物叶面肥制备机、生物叶面肥、制备方法。

背景技术:

2.氨基酸叶面肥为含有氨基酸活性因子的叶面肥,以植物氨基酸作为基质,利用其较大的表面活性和吸附保持能力,加人植物生长发育所需要营养物质(氮、磷、钾、铁、铜、锰、锌、铝、硼等),经过赘合和络合形成有机、无机复合物。这种肥料既能保持大量元素的缓慢释放和充分利用,也能保证微量元素的稳效和长效,具有增强植物呼吸作用,改善植物氧化还原过程,促进植物的新陈代谢的良好作用,还能促进光合作用和叶绿素的形成,对氧化物活性、酶类活性、种子发芽、营养物质吸收、根系生长发育等生理生化过程均有明显的促进和激活作用。此外,氨基酸叶面肥与植物的亲合性比其它肥料好很多。

3.现有技术公开了一种利用酒槽制备氨基酸叶面肥的方法,包括以下步骤:(1)将酒糟放入装有水的锅内蒸煮,锅内的水沸腾后继续蒸煮20分钟,取出降温至室温,过滤、干燥后得到酒糟粉;(2)将步骤(1)得到的酒糟粉和酵素菌接种剂一起加入发酵缸,搅拌至均匀,再加入红糖水、米醋,搅拌至均匀,将3层纱布覆盖于发酵缸的口部并用绳线系好,将发酵缸置于室内进行发酵;(3)从发酵开始的第5天到第16天内,每天搅拌发酵缸一次,搅拌后立即重新覆盖,待发酵缸内的物料成块且无臭味时停止发酵,打开纱布晾干;(4)将晾干后的发酵物料转移至容器内,用红糖水浸泡20天后,取出、分装后得到氨基酸叶面肥,并于阴凉干燥处贮存。

4.根据不同的环境和气候特点,需要有针对性的对农作物施加不同浓度比例的液肥,从而更好的促进农作物的生长。例如,通过上述方法所得到的氨基酸叶面肥,需要与清水进行配比,进而得到可以使用的生物叶面肥。而传统的药液喷洒机是将调配好的生物叶面肥雾化后喷洒于农作物的叶面上,在其使用前,需要使用者自行将氨基酸叶面肥与清水按比例混合配制,以得到合适的浓度比例。自行配制药液的过程费时费力,导致工作效率低下。而且,为了避免药液不够使用的情况、避免多次配制药液的麻烦,实际配制时,使用者常常会一次性额外多配制一些药液,这就导致了喷洒后经常有部分药液剩余。然而,配制后的药液不宜存放过久,这样剩余的药液便会造成浪费。

5.为此,如何设计一种生物叶面肥制备机,使其既可以节省配制药液的工序,又可以减少药液剩余导致的浪费现象,还可以提高氨基酸叶面肥的存放时间,这是该领域技术人员需要解决的技术问题。

技术实现要素:

6.本发明的目的是克服现有技术中的不足之处,提供一种生物叶面肥制备机,使其既可以节省配制药液的工序,又可以减少药液剩余导致的浪费现象,还可以提高氨基酸叶面肥的存放时间,同时还提供一种生物叶面肥制备方法及通过该制备方法所得到的生物叶

面肥。

7.本发明的目的是通过以下技术方案来实现的:

8.一种生物叶面肥制备机,包括原料箱以及混合制备喷枪,所述原料箱内设有:泵机、容水腔以及容药腔,所述混合制备喷枪分别与所述容水腔、所述容药腔连接。

9.在其中一个实施例中,所述混合制备喷枪包括喷枪本体以及安装于所述喷枪本体上的喷嘴组件;

10.所述喷嘴组件包括内衬套件以及外衬套件,所述内衬套件设有连接座以及插销部,所述插销部的外壁上开设有第一槽和第二槽,所述内衬套件上开设有贯通所述插销部的水流通道,所述第一槽上开设有与所述水流通道连通的混合通孔;

11.所述外衬套件开设有容纳槽以及喷射口,所述内衬套件的插销部收容于所述容纳槽内,所述第一槽与所述容纳槽内壁配合形成入流通道,所述第二槽与所述容纳槽内壁配合形成出流通道;

12.所述插销部的自由端与所述容纳槽的内壁配合形成汇集腔,所述入流通道、所述出流通道均与所述汇集腔连通。

13.在其中一个实施例中,所述第一槽与所述第二槽均为螺旋结构,所述第一槽与所述第二槽相互错开。

14.在其中一个实施例中,所述外衬套件上设有第一连接管与第二连接管,所述第一连接管与所述入流通道连通,所述第二连接管与所述出流通道连通。

15.在其中一个实施例中,所述外衬套件上设有挡圈,所述挡圈压持于所述内衬套件的连接座上,所述挡圈与所述连接座之间设有第一密封圈;

16.所述外衬套件的喷射口处开设有阶梯槽,所述内衬套件的自由端上设有与所述阶梯槽配合的限位台阶,所述阶梯槽的槽壁与所述限位台阶之间设有第二密封圈。

17.在其中一个实施例中,所述连接座上开设有螺纹孔,所述螺纹孔与所述水流通道连通,所述螺纹孔与所述水流通道的连接处为喇叭口结构。

18.在其中一个实施例中,所述混合通孔上设有单向限流阀。

19.一种生物叶面肥制备方法,生物叶面肥通过上述的生物叶面肥制备机制备得到,包括如下步骤:

20.制备得到氨基酸叶面肥;

21.将氨基酸叶面肥加入到原料箱的容药腔中,将清水加入到原料箱的容药腔中;

22.按压喷枪本体上的扳机,泵机将清水和氨基酸叶面肥分别注入混合制备喷枪中;

23.混合后的清水和氨基酸叶面肥从喷射口雾化喷出,雾化喷出的液体即为所需的生物叶面肥。

24.一种生物叶面肥,由上述的生物叶面肥制备方法而得到的生物叶面肥。

25.本发明的一种生物叶面肥制备机,其既可以节省配制药液的工序,又可以减少药液剩余导致的浪费现象,还可以提高氨基酸叶面肥的存放时间,同时还提供一种生物叶面肥制备方法及通过该制备方法所得到的生物叶面肥。

附图说明

26.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附

图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

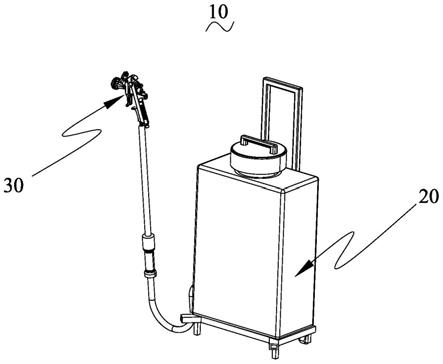

27.图1为本发明的一种生物叶面肥制备机的结构示意图;

28.图2为图1所示的混合制备喷枪的结构示意图;

29.图3为图2所示的混合制备喷枪的剖视图;

30.图4为图3所示的喷嘴组件的结构示意图;

31.图5为图4所示的喷嘴组件的分解示意图(一);

32.图6为图4所示的喷嘴组件的分解示意图(二);

33.图7为图5所示的内衬套件的结构示意图;

34.图8为图6所示的外衬套件的局部剖视图;

35.图9为图4所示的喷嘴组件的剖视图;

36.图10为另一个实施例中内衬套件的剖视图。

具体实施方式

37.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施方式。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

38.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

39.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

40.本发明公开了一种生物叶面肥制备机10,如图1所示,其包括原料箱20以及混合制备喷枪30,原料箱20内设有:泵机、容水腔以及容药腔(图未示),混合制备喷枪30分别与容水腔、容药腔连接。使用时,容水腔内装有清水,容药腔内装有浓缩的农药原液,泵机将清水与氨基酸叶面肥一起注入到混合制备喷枪30,清水与氨基酸叶面肥在混合制备喷枪30内进行混合配制并喷出。如此,使用者不需要提前配制农药药液,只需要将清水与氨基酸叶面肥分别装入容水腔、容药腔即可;而且清水与氨基酸叶面肥只在混合制备喷枪30处混合,在原料箱20内清水与氨基酸叶面肥依然分别存放,即不会有剩余的药液,解决了配制后的药液不宜存放过久的问题。

41.清水与氨基酸叶面肥在混合制备喷枪30内进行混合配制并喷出,下面结合本实施例,对混合制备喷枪30的主要结构进行说明:

42.具体地,如图2及图3所示,混合制备喷枪30包括喷枪本体31以及安装于喷枪本体上的喷嘴组件32。如图4及图5所示,喷嘴组件32包括内衬套件100以及外衬套件200,其中,

内衬套件100设有连接座110以及插销部120,插销部120的外壁上开设有第一槽121和第二槽122,内衬套件100上开设有贯通插销部120的水流通道123(如图6所示),第一槽121上开设有与水流通道123连通的混合通孔124(如图9所示)。

43.如图6所示,外衬套件200开设有容纳槽210以及喷射口220,内衬套件100的插销部120收容于容纳槽210内,第一槽121与容纳槽210内壁配合形成入流通道101(如图9所示),第二槽122与容纳槽210内壁配合形成出流通道102(如图9所示)。插销部120的自由端与容纳槽210的内壁配合形成汇集腔103(如图9所示),入流通道101、出流通道102均与汇集腔103连通。使用时,清水流经水流通道123,并通过喷射口220并被雾化喷出;氨基酸叶面肥依次流经入流通道101、汇集腔103、出流通道102,从而实现循环流动;流经入流通道101时,部分氨基酸叶面肥将通过混合通孔124进入水流通道123,从而与清水进行混合,并在喷射口220处,与清水一同雾化喷出。

44.在本实施例中,如图5及图6所示,外衬套件200上设有第一连接管240与第二连接管250,第一连接管240与入流通道101连通,第二连接管250与出流通道102连通。第一连接管240与第二连接管250均通过管道连接容药腔,氨基酸叶面肥从第一连接管240流入喷嘴组件32,并通过第二连接管250流出喷嘴组件32。

45.在本实施例中,如图7所示,第一槽121与第二槽122均为螺旋结构,且第一槽121与第二槽122相互错开。使用时,氨基酸叶面肥流入喷嘴组件32,氨基酸叶面肥将沿着第一槽121流动,即绕着内衬套件100的外壁螺旋流动至汇集腔103处;随后,氨基酸叶面肥从汇集腔103出发,沿着第二槽122螺旋流动,直至从第二连接管250流出喷嘴组件32,实现氨基酸叶面肥循环流动。由于第一槽121与第二槽122相互错开,则在这个循环过程中,氨基酸叶面肥有着唯一的流动方向,流入与流出的氨基酸叶面肥不会发生相对干涉。

46.在本实施例中,如图8所示,外衬套件200上设有挡圈230,挡圈230压持于内衬套件100的连接座110上,挡圈230与连接座110之间设有第一密封圈130(如图6所示)。外衬套件200的喷射口220处开设有阶梯槽221(如图8所示),内衬套件100的自由端上设有与阶梯槽221配合的限位台阶125(如图7所示),阶梯槽221的槽壁与限位台阶125之间设有第二密封圈140(如图6所示)。阶梯槽221与限位台阶125的配合可以使插销部120进入容纳槽210后更快捷地进行定位;第一密封圈130与第二密封圈140的作用都是用于防止漏水,使得插销部120与容纳槽210配合后可以形成一个密闭的环境。

47.接下来,结合上述结构,对本发明的生物叶面肥制备机10的工作原理进行阐述说明,请参阅图3及图9:

48.使用前,先将清水和浓缩的农药原液分别装入容水腔和容药腔,将喷嘴组件32按序组装;

49.使用时,按压喷枪本体31上的扳机,泵机便会将清水和氨基酸叶面肥分别注入混合制备喷枪30。清水流经水流通道123,并通过喷射口220并被雾化喷出;氨基酸叶面肥从入流通道101流入汇集腔103,并从出流通道102回流到容药腔,实现循环流动。在此期间,由于第一槽121上开设有混合通孔124,且泵机为氨基酸叶面肥提供了较高的液压,则流经入流通道101的氨基酸叶面肥将有部分进入混合通孔124,并与水流通道123中的清水进行混合,形成浓度适合的药液,随后药液从喷射口220雾化喷出,这样便使得喷出的液体为混合配制后的药液。

50.要说明的是,与传统的农药喷洒机相比,本发明的生物叶面肥制备机10不需要提前配制药液,只需要按压喷枪本体31上的扳机,便可以利用泵机提供的压力,使清水与氨基酸叶面肥在水流通道123内进行混合,并将混合后的药液雾化喷出。如此,实现了药液“即配即用”,从而既不影响药液使用,又不需要进行提前配制,节省了提起配制药液所需的人力和时间,而且还解决了配制后药液的存放问题。

51.要强调的是,本发明的生物叶面肥制备机10也考虑到了混合时清水与氨基酸叶面肥的比例问题。具体地,要控制清水与氨基酸叶面肥的比例,便需要控制单位时间内喷出的清水的体积、以及与清水混合的氨基酸叶面肥的体积。由于使用过程中,泵机的工作时间相同,则只需要控制清水的流量和氨基酸叶面肥的流量,便可以确定单位时间内两者的体积。进一步的,可以通过限定水流通道123的截面直径以及水流通道123内的水压,从而控制清水的流量;同样的,通过限定混合通孔124的截面直径以及入流通道101内的液压,从而控制氨基酸叶面肥的流量。如此,通过控制清水与氨基酸叶面肥的流量,从而控制两者混合的比例,实现两者按比例进行混合配制。

52.更进一步地,如图9所示,氨基酸叶面肥从混合通孔124进入水流通道123,除了受到入流通道101的液压力,还受到水流通道123的负压吸力。具体地,由于水流通道123处相对通畅,入流通道101相对曲折,因此水流通道123处的清水流速更快,这使得水流通道123处的压强小于入流通道101处的压强,即水流通道123处形成负压,从而将氨基酸叶面肥从混合通孔124吸入水流通道123;

53.这样的设计,有利于维持清水与氨基酸叶面肥的混合比例,减小流速波动对混合比例的影响。下面,从“清水流速波动”以及“氨基酸叶面肥流速波动”两种情况进行说明:

54.其一:在某段时间内,清水的流速出现波动时,氨基酸叶面肥可以进行自主调节。比如,当水流通道123处的清水流速加快时,清水流量增加,此时水流通道123处的压强变得更小,则负压吸力增大,进入水流通道123的氨基酸叶面肥适当增多;当水流通道123处的清水流速减小时,清水流量减小,此时水流通道123处的压强增大,则负压吸力减小,进入水流通道123的氨基酸叶面肥适当减少。如此,可以维持清水与氨基酸叶面肥的混合比例,减小流速波动带来的影响;

55.其二:在某段时间内,氨基酸叶面肥的流速出现波动时,入流通道101内的氨基酸叶面肥可以自行做出调节。比如,当氨基酸叶面肥的流速增加时,增加的氨基酸叶面肥将有大部分参与循环,而不是进入水流通道123;当氨基酸叶面肥的流速减小时,参与循环的氨基酸叶面肥可以对入流通道101进行适当补充。如此,可以维持清水与氨基酸叶面肥的混合比例,减小流速波动带来的影响。

56.在其中一个实施例中,如图5所示,连接座110上开设有螺纹孔111,螺纹孔111与水流通道123连通,螺纹孔111与水流通道123的连接处为喇叭口结构(如图9所示)。螺纹孔111可以方便喷嘴组件32进行安装;喇叭口结构用于提高水流通道123内的流速,从而使药液更好地雾化喷出。

57.在其中一个实施例中,如图10所示,混合通孔124上设有单向限流阀126,如此,可以更好地将清水与氨基酸叶面肥进行分离,防止清水逆流进入入流通道101,从而污染了氨基酸叶面肥。

58.综上所述,本发明的生物叶面肥制备机10,既可以节省配制药液的工序,又可以减

少药液剩余导致的浪费现象,还可以提高氨基酸叶面肥的存放时间。

59.本发明还公开了一种生物叶面肥制备方法,生物叶面肥通过上述的生物叶面肥制备机制备得到,其包括如下步骤:

60.制备得到氨基酸叶面肥;

61.将氨基酸叶面肥加入到原料箱20的容药腔中,将清水加入到原料箱20的容药腔中;

62.按压喷枪本体31上的扳机,泵机将清水和氨基酸叶面肥分别注入混合制备喷枪30中;

63.混合后的清水和氨基酸叶面肥从喷射口220雾化喷出,雾化喷出的液体即为所需的生物叶面肥。

64.本发明还公开了一种生物叶面肥,由上述的生物叶面肥制备方法而得到的生物叶面肥。

65.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1