一种谷类制品有效成分超微分离提取装置的制作方法

1.本发明涉及谷类成分检测技术领域,具体为一种谷类制品有效成分超微分离提取装置。

背景技术:

2.谷物中含有丰富的营养物质,为了对谷物中含有的营养成分进行测量,需要对谷类制品进行分离提取检测。

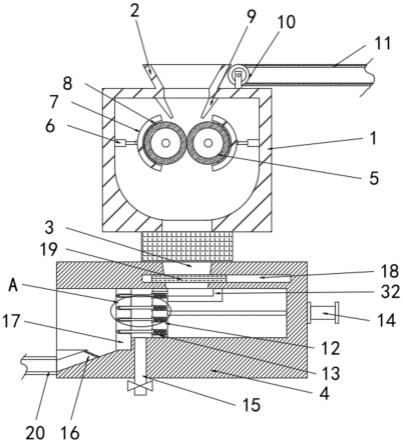

3.图1为现有技术的结构示意图,集成了提取物的制备及废渣的发酵,同时还实现了提取物的初步浓缩。连续处理能力强,经济效益高,运行成本低,有效解决了果蔬尾料的处理难题,而在对谷类制品进行分离提取时,缺乏对谷类制品成分的挤压,谷类制品成分的渗出效果不理想,而且容易在挤压时残留杂质,这对于谷类制品成分后续的分离提取造成一定的影响,在对谷类制品破碎时,谷类制品成分易沾染在破碎辊上,造成浪费现象。

技术实现要素:

4.本发明的目的在于提供了一种谷类制品有效成分超微分离提取装置,由直线气缸推动活动推板对球磨后的谷类制品进行移动,通过连接块带动着封堵板,封堵板进入到落料道的位置,对落料道进行封堵,避免了谷类成分的掉落,并同时对谷类制品的混合物进行充分推送,谷类制品成分向着挤压板的方向移动,谷类制品成分混合物与挤压板产生挤压,并由多个挤料凹孔渗出,液态的谷类制品成分顺着出料斜面到达出料道内,残留的谷类制品颗粒落在了出料斜面内的滤网中,固态的谷类制品成分则进入到固体出料口中进行出料,实现谷类制品成分的挤压出料过程,方便进入到下一加工工序,便于谷类制品成分的分离提取,在活动推板的推动挤压下,凸杆进入到挤料凹孔中,活动推板继续推力作用,凸杆的一端通过定位块挤压着复位弹簧,凸杆进入到凹腔的同时,并与清洁环的表面贴合接触,避免残留杂质进入到凹腔中,可对挤料凹孔内残留的谷类制品颗粒物进行快速清除,保证了使用效果,以解决上述背景技术中提到的问题。

5.本发明可以通过以下技术方案实现:一种谷类制品有效成分超微分离提取装置,包括粉碎箱体和挤压箱体,所述挤压箱体与粉碎箱体的连接处设置有球磨通道,所述挤压箱体的顶面设有与球磨通道相通的落料道,所述挤压箱体的内腔中安装有活动推板,且挤压箱体的内腔顶部设有置留腔,所述置留腔的内部安装有用于对落料道封堵的封堵板,所述活动推板的顶面和底面均固定连接有活塞推块,且活动推板的顶部一侧设置有与封堵板底部固定相连的连接块,所述挤压箱体的内腔靠近落料道的一侧安装有用于对谷类制品成分挤出的挤压板,所述挤压板的表面设有多个平行排列的挤料凹孔;

6.所述挤压箱体的一侧表面上安装有用于推动活动推板运动的直线气缸,所述活动推板的表面设有多个与挤料凹孔匹配设置的凹腔,所述凹腔的内部安装有复位弹簧,所述复位弹簧的一端固定连接有定位块,所述定位块的一侧连接有凸杆,所述活动推板的外壁上安装有用于对凸杆表面清洁的清洁环。

7.本发明的进一步技术改进在于:所述粉碎箱体的内腔中部对称设置有两个破碎辊,每个所述破碎辊的外表面均设置有弧形卡块,所述粉碎箱体的内壁上固定安装有电动推杆,所述电动推杆的伸缩端与弧形卡块固定连接,所述弧形卡块的内壁设置有多个凸起块,多个所述凸起块与破碎辊的外表面抵触。

8.本发明的进一步技术改进在于:所述粉碎箱体的外表面上安装有减速电机,所述减速电机的输出轴端部固定连接有主轴,所述主轴的端部与其中一个破碎辊的轴端固定。

9.本发明的进一步技术改进在于:所述主轴的外表面固定套接有主动齿轮,所述主动齿轮的一端啮合有从动齿轮,所述从动齿轮的中部一侧安装有从动轴,所述主轴和从动轴上均套接有连接扣件,所述从动轴的一端与另一个破碎辊的轴端固定。

10.本发明的进一步技术改进在于:所述挤压箱体的内腔底面设有固体出料口,所述固体出料口的一侧设置有出料斜面,所述出料斜面的内部设置有滤网,且出料斜面的底部一侧设置有与挤压箱体内腔相通的出料道。

11.本发明的进一步技术改进在于:所述出料道的一端连接有输料道,所述输料道的一端连接有离心分离室。

12.本发明的进一步技术改进在于:所述离心分离室的底部一侧设置有带阀门的排料出口,且离心分离室的底部另一侧表面安装有伺服电机,所述离心分离室的内部设置有与伺服电机的输出轴端部固接的转动轴。

13.本发明的进一步技术改进在于:所述粉碎箱体的内腔顶部安装有两个用于引导谷类制品下落的导料板,且粉碎箱体的顶面设置有进料口。

14.本发明的进一步技术改进在于:所述粉碎箱体的顶面靠近进料口的一侧设置有带轮,所述带轮的表面绕接有传送带,所述传送带与进料口的水平高度相同。

15.与现有技术相比,本发明具备以下有益效果:

16.1、谷类制品经过粉碎箱体的初步粉碎,之后进入到球磨的过程,球磨结束后得到谷物成分的固液混合物,通过落料道落入到挤压箱体内的储料腔内,在对谷类制品进行分离提取时,由直线气缸推动活动推板对球磨后的谷类制品进行移动,此时由活动推板带动上下两个活塞推块在储料腔内活塞运动,活动推板运动的同时通过连接块带动着封堵板,封堵板进入到落料道的位置,对落料道进行封堵,避免了谷类成分的掉落,并同时对谷类制品的混合物进行充分推送,谷类制品成分向着挤压板的方向移动,谷类制品成分混合物与挤压板产生挤压,并由多个挤料凹孔渗出,液态的谷类制品成分顺着出料斜面到达出料道内,残留的谷类制品颗粒落在了出料斜面内的滤网中,固态的谷类制品成分则进入到固体出料口中进行出料,实现谷类制品成分的挤压出料过程,方便进入到下一加工工序,便于谷类制品成分的分离提取,在活动推板的推动挤压下,凸杆进入到挤料凹孔中,活动推板继续推力作用,凸杆的一端通过定位块挤压着复位弹簧,凸杆进入到凹腔的同时,并与清洁环的表面贴合接触,避免残留杂质进入到凹腔中,可对挤料凹孔内残留的谷类制品颗粒物进行快速清除,保证了使用效果;

17.2、谷类制品在两个破碎辊的相互辊压下碾碎,由电动推杆推动两个弧形卡块向着破碎辊的方向靠近,破碎辊在转动粉碎的同时,当多个凸起块与破碎辊的表面贴合时,破碎辊上附着的谷类制品的颗粒在多个凸起块的摩擦碰撞下掉落,实现了自动清洁破碎辊的目的,避免造成谷类制品的浪费现象;

18.3、挤压出料后的谷类制品成分顺着出料道进入到输料道内,并落入到离心分离室内,伺服电机驱动转动轴转动,多个螺旋叶片对谷类制品的成分进行高速旋转,产生离心力,进而方便对谷类制品的成分进行提取,分离结束后,谷类制品的成分由排料出口排出。

附图说明

19.为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

20.图1为现有技术的结构示意图;

21.图2为本发明的剖视图;

22.图3为本发明破碎辊与减速电机的结构立体连接示意图;

23.图4为本发明挤压板的立体结构示意图;

24.图5为本发明离心分离室的剖视图;

25.图6为本发明图2中a部分的结构放大示意图。

26.图中:1、粉碎箱体;2、进料口;3、落料道;4、挤压箱体;5、破碎辊;6、电动推杆;7、弧形卡块;8、凸起块;9、导料板;10、带轮;11、传送带;12、活动推板;13、活塞推块;14、直线气缸;15、固体出料口;16、出料斜面;17、挤压板;18、置留腔;19、封堵板;20、出料道;21、减速电机;22、主轴;23、主动齿轮;24、连接扣件;25、挤料凹孔;26、离心分离室;27、转动轴;28、螺旋叶片;29、排料出口;30、伺服电机;31、输料道;32、连接块;33、凸杆;34、定位块;35、凹腔;36、复位弹簧;37、清洁环。

具体实施方式

27.为更进一步阐述本发明为实现预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明的具体实施方式、结构、特征及其功效,详细说明如下。

28.请参阅图2、图4和图6所示,本发明提供了一种谷类制品有效成分超微分离提取装置,包括粉碎箱体1和挤压箱体4,挤压箱体4与粉碎箱体1的连接处设置有球磨通道,挤压箱体4的顶面设有与球磨通道相通的落料道3,挤压箱体4的内腔中安装有活动推板12,且挤压箱体4的内腔顶部设有置留腔18,置留腔18的内部安装有用于对落料道3封堵的封堵板19,活动推板12的顶面和底面均固定连接有活塞推块13,且活动推板12的顶部一侧设置有与封堵板19底部固定相连的连接块32,挤压箱体4的内腔靠近落料道3的一侧安装有用于对谷类制品成分挤出的挤压板17,挤压板17的表面设有多个平行排列的挤料凹孔25;

29.挤压箱体4的一侧表面上安装有用于推动活动推板12运动的直线气缸14,活动推板12的表面设有多个与挤料凹孔25匹配设置的凹腔35,凹腔35的内部安装有复位弹簧36,复位弹簧36的一端固定连接有定位块34,定位块34的一侧连接有凸杆33,活动推板12的外壁上安装有用于对凸杆33表面清洁的清洁环37。

30.使用状态下,谷类制品经过粉碎箱体1的初步粉碎,之后进入到球磨的过程,球磨结束后得到谷物成分的固液混合物,通过落料道3落入到挤压箱体4内的储料腔内,在对谷类制品进行分离提取时,由直线气缸14推动活动推板12对球磨后的谷类制品进行移动,此时由活动推板12带动上下两个活塞推块13在储料腔内活塞运动,活动推板12运动的同时通过连接块32带动着封堵板19,此时封堵板19进入到落料道3的位置,对落料道3进行封堵,避免了谷类成分的掉落,并同时对谷类制品的混合物进行充分推送,谷类制品成分向着挤压

板17的方向移动,移动过程中,谷类制品成分混合物与挤压板17产生挤压,并由多个挤料凹孔25渗出,液态的谷类制品成分顺着出料斜面16到达出料道20内,残留的谷类制品颗粒落在了出料斜面16内的滤网中,固态的谷类制品成分则进入到固体出料口15中进行出料,实现谷类制品成分的挤压出料过程,方便进入到下一加工工序,便于谷类制品成分的分离提取,在活动推板12的推动挤压下,凸杆33进入到挤料凹孔25中,活动推板12继续推力作用,凸杆33的一端通过定位块34挤压着复位弹簧36,凸杆33进入到凹腔35的同时,并与清洁环37的表面贴合接触,避免残留杂质进入到凹腔35中,可对挤料凹孔25内残留的谷类制品颗粒物进行快速清除,保证了使用效果。

31.请参阅图2所示,粉碎箱体1的内腔中部对称设置有两个破碎辊5,每个破碎辊5的外表面均设置有弧形卡块7,粉碎箱体1的内壁上固定安装有电动推杆6,电动推杆6的伸缩端与弧形卡块7固定连接,弧形卡块7的内壁设置有多个凸起块8,多个凸起块8与破碎辊5的外表面抵触。

32.谷类制品在两个破碎辊5的相互辊压下,谷类制品颗粒碾碎掉落,在工作过程中,由电动推杆6推动两个弧形卡块7向着破碎辊5的方向靠近,破碎辊5在转动粉碎的同时,当多个凸起块8与破碎辊5的表面贴合时,破碎辊5上附着的谷类制品的颗粒在多个凸起块8的摩擦碰撞下掉落,实现了自动清洁破碎辊5的目的,避免造成谷类制品的浪费现象。

33.请参阅图2和图3所示,粉碎箱体1的外表面上安装有减速电机21,减速电机21的输出轴端部固定连接有主轴22,主轴22的端部与其中一个破碎辊5的轴端固定。

34.破碎辊5由减速电机21驱动,减速电机21运转时驱动主轴22转动,并带动着一个破碎辊5转动。

35.请参阅图3所示,主轴22的外表面固定套接有主动齿轮23,主动齿轮23的一端啮合有从动齿轮,从动齿轮的中部一侧安装有从动轴,主轴22和从动轴上均套接有连接扣件24,从动轴的一端与另一个破碎辊5的轴端固定。

36.主轴22转动的同时带动着主动齿轮23转动,而主动齿轮23又与从动齿轮啮合传动,使得从动轴和另外一个破碎辊5转动,进而实现了谷类制品的破碎工作,通过连接扣件24对从动轴和主轴22辅助连接。

37.请参阅图2所示,挤压箱体4的内腔底面设有固体出料口15,固体出料口15的一侧设置有出料斜面16,出料斜面16的内部设置有滤网,且出料斜面16的底部一侧设置有与挤压箱体4内腔相通的出料道20。

38.请参阅图2和图5所示,出料道20的一端连接有输料道31,输料道31的一端连接有离心分离室26。

39.挤压出料后的谷类制品成分顺着出料道20进入到输料道31内,并落入到离心分离室26内,由离心分离室26对谷类制品的成分进行离心操作。

40.请参阅图5所示,离心分离室26的底部一侧设置有带阀门的排料出口29,且离心分离室26的底部另一侧表面安装有伺服电机30,离心分离室26的内部设置有与伺服电机30的输出轴端部固接的转动轴27,转动轴27的外表面固定设置有多个用于离心分离的螺旋叶片28。

41.在离心分离室26内进行谷类制品成分的离心操作时,关闭阀门,之后由伺服电机30驱动转动轴27转动,多个螺旋叶片28对谷类制品的成分进行高速旋转,产生离心力,在高

速旋转的同时对谷类制品成分进行离心,进而方便对谷类制品的成分进行提取,分离结束后,打开阀门,方便谷类制品成分由排料出口29排出。

42.请参阅图2所示,粉碎箱体1的内腔顶部安装有两个用于引导谷类制品下落的导料板9,且粉碎箱体1的顶面设置有进料口2,粉碎箱体1的顶面靠近进料口2的一侧设置有带轮10,带轮10的表面绕接有传送带11,传送带11与进料口2的水平高度相同。

43.谷类制品在传送带11上传送至进料口2内,并顺着两个导料板9辅助进料碾碎,避免在进料过程中出现撒落的现象,集中对谷类制品进行破碎。

44.工作原理:

45.本发明在使用时,谷类制品经过粉碎箱体1的初步粉碎,之后进入到球磨的过程,球磨结束后得到谷物成分的固液混合物,通过落料道3落入到挤压箱体4内的储料腔内,在对谷类制品进行分离提取时,由直线气缸14推动活动推板12对球磨后的谷类制品进行移动,此时由活动推板12带动上下两个活塞推块13在储料腔内活塞运动,活动推板12运动的同时通过连接块32带动着封堵板19,此时封堵板19进入到落料道3的位置,对落料道3进行封堵,避免了谷类成分的掉落,并同时对谷类制品的混合物进行充分推送,谷类制品成分向着挤压板17的方向移动,移动过程中,谷类制品成分混合物与挤压板17产生挤压,并由多个挤料凹孔25渗出,液态的谷类制品成分顺着出料斜面16到达出料道20内,残留的谷类制品颗粒落在了出料斜面16内的滤网中,固态的谷类制品成分则进入到固体出料口15中进行出料,实现谷类制品成分的挤压出料过程,方便进入到下一加工工序,便于谷类制品成分的分离提取,在活动推板12的推动挤压下,凸杆33进入到挤料凹孔25中,活动推板12继续推力作用,凸杆33的一端通过定位块34挤压着复位弹簧36,凸杆33进入到凹腔35的同时,并与清洁环37的表面贴合接触,避免残留杂质进入到凹腔35中,可对挤料凹孔25内残留的谷类制品颗粒物进行快速清除,保证了使用效果;

46.其中谷类制品在两个破碎辊5的相互辊压下碾碎,由电动推杆6推动两个弧形卡块7向着破碎辊5的方向靠近,破碎辊5在转动粉碎的同时,当多个凸起块8与破碎辊5的表面贴合时,破碎辊5上附着的谷类制品的颗粒在多个凸起块8的摩擦碰撞下掉落,实现了自动清洁破碎辊5的目的,避免造成谷类制品成分的浪费现象;

47.之后挤压出料的谷类制品成分顺着出料道20进入到输料道31内,并落入到离心分离室26内,伺服电机30驱动转动轴27转动,多个螺旋叶片28对谷类制品的成分进行高速旋转,产生离心力,进而方便对谷类制品的成分进行提取,分离结束后,谷类制品的成分由排料出口29排出。

48.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明,任何本领域技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1