一种水泥窑炉用智能化SNCR与SCR联合脱硝系统及其操作方法与流程

一种水泥窑炉用智能化sncr与scr联合脱硝系统及其操作方法

技术领域

1.本发明涉及一种水泥窑炉用智能化sncr与scr联合脱硝系统及其操作方法。

背景技术:

2.随着技术的发展,继电力行业及化工行业之后,水泥行业氮氧化物排放要求愈发严格,在节能减排大趋势下,如何在满足排放要求的前提下,尽可能的减少还原剂的用量以节省资源是重要任务,特别是随着能源供应的紧张,水泥行业煅烧用原煤的供应变得不可预测,劣质煤的使用将不可避免,而煤粉的变化会引起氮氧化物初始值的改变及烧成工况的不稳定,故如何应对工况及初始值波动所带来的脱硝不稳定现象,是水泥行业要面对的一道难题。

3.现阶段的应用证明,sncr脱硝技术及scr脱硝技术在水泥窑炉脱硝中均能有效的降低氮氧化物排放量,且其各具优势,sncr脱硝技术适应性强、操作及维护简单、投资较小,但无法保证氨逃逸达标,无法满足超低排放的要求,而且自动化控制及pid调节技术滞后性较严重,无法有效应对生产线波动;scr脱硝技术效率较高,但投资大,切催化剂为易耗品,价格昂贵,失效的催化剂属于危险废弃物,较难处理,且scr脱硝系统的建设成本及运行成本较高,同时催化剂受烟气中含尘量、碱金属含量及so2含量的影像较大,易中毒。

4.因此,亟需等待解决。

技术实现要素:

5.针对上述现有技术的现状,本发明所要解决的技术问题在于提供一种能较好的适应生产线的波动,从而时刻保证氨逃逸达标以满足超低排放的要求并同时保证了较高的脱硝效率,且投资少、操作及维护简单,还降低了运行成本的水泥窑炉用智能化sncr与scr联合脱硝系统及其操作方法。

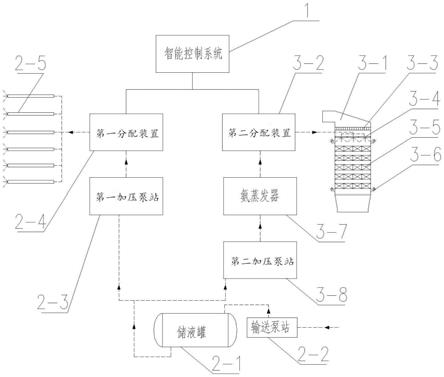

6.本发明解决上述技术问题所采用的技术方案为:一种水泥窑炉用智能化sncr与scr联合脱硝系统,其特征在于,包括智能控制模块(1)以及与智能控制模块(1)相连的sncr单元(2)和scr单元(3);所述sncr单元(2)包括氨水储罐(2-1)、输送泵站(2-2)、第一加压泵站(2-3)、第一分配装置(2-4)和脱硝喷枪(2-5),所述输送泵站(2-2)的出液口与氨水储罐(2-1)的进液口相连,所述脱硝喷枪(2-5)包括多个,多个所述脱硝喷枪(2-5)的进液口均通过第一分配装置(2-4)并联在第一加压泵站(2-3)的出液口上;所述scr单元(3)包括scr反应器(3-1)、第二分配装置(3-2)、整流层(3-3)、催化剂(3-5)、氨蒸发器(3-7)和第二加压泵站(3-8);所述第二加压泵站(3-8)和所述第一加压泵站(2-3)的进液口均并联在氨水储罐(2-1)的出液口上,所述氨蒸发器(3-7)的进液口与第二加压泵站(3-8)的出液口相连,所述scr反应器(3-1)的进气口通过第二分配装置(3-2)与氨蒸发器(3-7)的出气口相连,所述整流层(3-3)设于scr反应器(3-1)的内部上方,所述催化剂(3-5)包括多个,多个所述催化剂(3-5)从上往下依次设于scr反应器(3-1)的内部并均位于整流层(3-3)的下方,每个所述催

化剂(3-5)的上方还均设有相互配合的一个喷氨格栅(3-4)和一个差压计(3-6),所述第二分配装置(3-2)和所述第一分配装置(2-4)均与智能控制模块(1)相连。

7.一种水泥窑炉用智能化sncr与scr联合脱硝系统的操作方法,其特征在于,包括以下步骤:

8.(1)利用输送泵站(2-2)将还原剂通入并储存在氨水储罐(2-1)内;

9.(2)第一加压泵站(2-3)将氨水连同还原剂一起从氨水储罐(2-1)引至第一分配装置(2-4)中;

10.(3)测试分解炉上升管道、分解炉出口、分解炉下降管道、最下一级旋风筒进风口、最下一级旋风筒出风口以及最下一级旋风筒内的脱硝效率高低及气氛分布以选取出最适合sncr反应的安装点,然后在上述位置内的安装点均安装多个脱硝喷枪(2-5);

11.(4)随着分解炉中不断产生烟气,智能控制模块(1)实时采集生产线数据;再分析当前生产工况,根据工况来预判断sncr反应所需的每支喷枪的喷氨量,以及scr反应器(3-1)内不同区域的喷氨格栅(3-4)喷氨量;

12.(5)智能控制模块(1)根据分析结果来控制第一分配装置(2-4)以调整每个脱硝喷枪(2-5)的实际喷氨量直到达到预判断值,进而使烟气与氨水中的还原剂发生反应以初步降低烟气中氮氧化物含量;

13.(6)从分解炉出来的烟气进入到scr反应器(3-1)中,氨蒸发器(3-7)将氨水汽化并通过第二分配装置(3-2)送入到每个喷氨格栅(3-4)中,智能控制模块(1)根据分析结果来控制每个喷氨格栅(3-4)的实际喷氨量直到达到预判断值,进而使烟气与催化剂(3-5)及氨气发生反应以进一步脱硝,达标后的烟气经烟囱排放至大气;

14.(7)智能控制模块(1)能较好的实现sncr单元(2)与scr单元(3)统筹控制并相互协作,进而以最少的喷氨量发挥出最大的脱硝作用,还能根据运行过程中出现的新的工况值来自动优化、完善自身数据库。

15.优选地,所述步骤(4)中的生产线数据包括水泥窑系统的产量、各级旋风筒风管进出口烟气的温度和压力、预热器内各部位的烟气温度和压力、最上一级旋风筒风管出口的no

x

、co和so2的含量、温度和压力、高温风机实时电流和电压值、高温风机转速、高温风机出口压力、窑进口烟气温度、窑主电机电流、二次风温、三次风温、窑头和窑尾喂煤量、窑喂料量、分级燃烧风管、分料阀和分煤阀阀门开度、烟室烟气温度、烟室no

x

和co含量、煤粉种类及工业分析数据、入窑生料分析值、以及scr反应器(3-1)不同区域的压差计值和烟气温度特征参数。

16.与现有技术相比,本发明的优点在于:本发明借助智能控制模块将sncr脱硝技术与scr脱硝技术整合起来并实现了智能化控制,进而有效消除了自动化控制及pid调节技术的滞后性以较好的适应生产线的波动,从而时刻保证氨逃逸达标以满足超低排放的要求并同时保证了较高的脱硝效率,且投资少,操作及维护简单,最大程度的避免了氨水的浪费以降低了运行成本。

附图说明

17.图1为本发明的结构原理图。

具体实施方式

18.除非另外定义,本发明使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本发明中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

19.为了保持本发明实施例的以下说明清楚且简明,本发明省略了已知功能和已知部件的详细说明。

20.如图1所示,一种水泥窑炉用智能化sncr与scr联合脱硝系统,包括智能控制模块(1)以及与智能控制模块(1)相连的sncr单元(2)和scr单元(3);sncr单元(2)包括氨水储罐(2-1)、输送泵站(2-2)、第一加压泵站(2-3)、第一分配装置(2-4)和脱硝喷枪(2-5),输送泵站(2-2)的出液口与氨水储罐(2-1)的进液口相连,脱硝喷枪(2-5)包括多个,多个脱硝喷枪(2-5)的进液口均通过第一分配装置(2-4)并联在第一加压泵站(2-3)的出液口上;scr单元(3)包括scr反应器(3-1)、第二分配装置(3-2)、整流层(3-3)、催化剂(3-5)、氨蒸发器(3-7)和第二加压泵站(3-8);第二加压泵站(3-8)和第一加压泵站(2-3)的进液口均并联在氨水储罐(2-1)的出液口上,氨蒸发器(3-7)的进液口与第二加压泵站(3-8)的出液口相连,scr反应器(3-1)的进气口通过第二分配装置(3-2)与氨蒸发器(3-7)的出气口相连,整流层(3-3)设于scr反应器(3-1)的内部上方,催化剂(3-5)包括多个,多个催化剂(3-5)从上往下依次设于scr反应器(3-1)的内部并均位于整流层(3-3)的下方,每个催化剂(3-5)的上方还均设有相互配合的一个喷氨格栅(3-4)和一个差压计(3-6),第二分配装置(3-2)和第一分配装置(2-4)均与智能控制模块(1)相连。

21.一种水泥窑炉用智能化sncr与scr联合脱硝系统的操作方法,包括以下步骤:

22.(1)利用输送泵站(2-2)将还原剂通入并储存在氨水储罐(2-1)内;

23.(2)第一加压泵站(2-3)将氨水连同还原剂一起从氨水储罐(2-1)引至第一分配装置(2-4)中;

24.(3)测试分解炉上升管道、分解炉出口、分解炉下降管道、最下一级旋风筒进风口、最下一级旋风筒出风口以及最下一级旋风筒内的脱硝效率高低及气氛分布以选取出最适合sncr反应的安装点,然后在上述位置内的安装点均安装多个脱硝喷枪(2-5);

25.(4)随着分解炉中不断产生烟气,智能控制模块(1)实时采集生产线数据,包括水泥窑系统的产量、各级旋风筒风管进出口烟气的温度和压力、预热器内各部位的烟气温度和压力、最上一级旋风筒风管出口的no

x

、co和so2的含量、温度和压力、高温风机实时电流和电压值、高温风机转速、高温风机出口压力、窑进口烟气温度、窑主电机电流、二次风温、三次风温、窑头和窑尾喂煤量、窑喂料量、分级燃烧风管、分料阀和分煤阀阀门开度、烟室烟气温度、烟室no

x

和co含量、煤粉种类及工业分析数据、入窑生料分析值、以及scr反应器(3-1)不同区域的压差计值和烟气温度特征参数;再分析当前生产工况,根据工况来预判断sncr反应所需的每支喷枪的喷氨量,以及scr反应器(3-1)内不同区域的喷氨格栅(3-4)喷氨量;

26.(5)智能控制模块(1)根据分析结果来控制第一分配装置(2-4)以调整每个脱硝喷枪(2-5)的实际喷氨量直到达到预判断值,进而使烟气与氨水中的还原剂发生反应以初步降低烟气中氮氧化物含量;

27.(6)从分解炉出来的烟气进入到scr反应器(3-1)中,氨蒸发器(3-7)将氨水汽化并通过第二分配装置(3-2)送入到每个喷氨格栅(3-4)中,智能控制模块(1)根据分析结果来控制每个喷氨格栅(3-4)的实际喷氨量直到达到预判断值,进而使烟气与催化剂(3-5)及氨气发生反应以进一步脱硝,达标后的烟气经烟囱排放至大气;

28.(7)智能控制模块(1)能较好的实现sncr单元(2)与scr单元(3)统筹控制并相互协作,进而以最少的喷氨量发挥出最大的脱硝作用,还能根据运行过程中出现的新的工况值来自动优化、完善自身数据库。

29.本发明借助智能控制模块(1)将sncr脱硝技术与scr脱硝技术整合起来并实现了智能化控制,进而有效消除了自动化控制及pid调节技术的滞后性以较好的适应生产线的波动,从而时刻保证氨逃逸达标以满足超低排放的要求并同时保证了较高的脱硝效率,且投资少,操作及维护简单,最大程度的避免了氨水的浪费以降低了运行成本。

30.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的技术人员应当理解,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行同等替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神与范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1