一种磷酸铁合成反应装置及反应方法与流程

1.本发明涉及化学反应技术领域,特别涉及一种磷酸铁合成反应装置及反应方法。

背景技术:

2.随着国家的能源战略调整及全球能源结构的转移,新能源行业尤其是锂电行业处于爆发式增长期,新能源汽车动力需求和电力储能需求量也在快速增长,磷酸铁锂正极材料有其优异的安全性、大容量、放电性、快充性、低成本等,其前驱体磷酸铁的需求量也逐年激增,在磷酸铁的制备工艺中,合成反应是其关键工序,滴加装置和方法对如何控制好合成反应中的各项技术指标,如粒径分布、晶体形貌、反应得率等非常重要。

3.当前,市场上的磷酸铁合成反应设备中,滴加物和反应釜内被滴加的反应物相距较远,滴加物需要很长的时间才能到达被滴加的反应物内,因此,滴加物中的氧化剂在滴加的过程中可能会分解,导致与被滴加的反应物的反应不完全,从而造成原材料浪费以及后续生产工序检测指标不合格等难以处理的情况,严重影响产品的质量。

4.因此,如何提供一种磷酸铁合成反应装置,能够使得反应釜内的反应物与滴加物进行充分反应,从而有效提升产品质量是本领域技术人员亟需解决的技术问题。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种磷酸铁合成反应装置,能够使得反应釜内的反应物与滴加物进行充分反应,从而有效提升产品质量。

6.本发明的另一目的还在于提供一种磷酸铁合成反应方法。

7.为实现上述目的,本发明提供如下技术方案:

8.一种磷酸铁合成反应装置,包括反应釜、滴加机构和搅拌机构,所述反应釜内盛装有反应物,所述滴加机构用于向所述反应物内滴加滴加物,所述搅拌机构用于将所述反应物和所述滴加物进行搅拌,使得所述滴加物和所述反应物混合反应;

9.所述滴加机构能够根据所述反应物的液面高度进行升降调节,以使得所述滴加机构与所述反应物的液面保持预设距离。

10.优选的,所述滴加机构包括高压伸缩管、滴加盘管、滴加喷头、驱动铰轮和铰绳;

11.所述高压伸缩管设置于所述反应釜的进料口和所述滴加盘管的上端面之间,且连通所述反应釜的进料口和所述滴加盘管;

12.所述滴加喷头设置于所述滴加盘管的下端面,所述驱动铰轮通过所述铰绳与所述滴加盘管相连接。

13.优选的,所述搅拌机构包括搅拌电机、电机基座、减速机、搅拌器和联轴器;

14.所述搅拌电机设置于所述电机基座上,所述减速机与搅拌电机相连,所述搅拌器通过所述联轴器与所述减速机相连接;

15.所述搅拌器包括搅拌轴,和设置于所述搅拌轴上的螺旋叶片,所述搅拌轴的一端与所述联轴器相连,所述搅拌轴的另一端穿过所述滴加盘管的中心。

16.优选的,还包括控制器、在线ph计、在线温度计和压力变送器;

17.所述在线ph计和所述在线温度计均设置于所述反应釜内,所述压力变送器设置于所述反应釜的出料口处;

18.所述在线ph计、所述在线温度计、所述压力变送器和所述驱动电机均与所述控制器电连接。

19.优选的,所述滴加盘管为圆形状,所述滴加喷头为多个,且在所述滴加盘管的端面上呈环形分布。

20.优选的,所述滴加喷头为8-12个。

21.优选的,所述滴加物从所述滴加喷头内呈扇面状喷射,且扇面状滴加物的扇面角度为 80

°‑

100

°

。

22.优选的,所述扇面状滴加物所形成的扇面与所述滴加盘管的中心轴线所形成的夹角为 70

°‑

80

°

。

23.优选的,所述滴加喷头包括滴加管,和设置于所述滴加管上的喷射头,所述滴加管的内径为8mm-12mm。

24.优选的,所述滴加盘管的提升速度为2.5cm-3.5cm/min。

25.优选的,所述反应釜的容积为15m

3-35m3。

26.一种磷酸铁合成反应方法,应用于如上述所述的磷酸铁合成反应装置中,包括:

27.s100:将反应物注入反应釜中;

28.s200:将滴加物滴入所述反应物中,与所述滴加物混合形成混合溶液,且控制所述滴加物的滴加时间为39min-41min;

29.s300:对所述混合溶液进行保温反应。

30.由以上技术方案可以看出,首先向反应釜内注入反应物,然后调整滴加机构的高度,当将滴加机构与反应物的液面调整为预设距离后,向反应釜内滴加滴加物,通过搅拌机构对滴加物和反应物进行搅拌,使得滴加物和反应物能够进行充分反应。和现有技术相比,由于滴加机构和反应物的液面能够始终保持预设距离,因此,当滴加物在进行滴加的过程中,会大大降低滴加物中的氧化剂的分解,使得滴加物和反应物能够进行充分反应,从而避免出现原材料浪费,以及后续生产工序中检测指标不合格的情况出现,从而有效提升了产品的质量。

附图说明

31.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见的,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

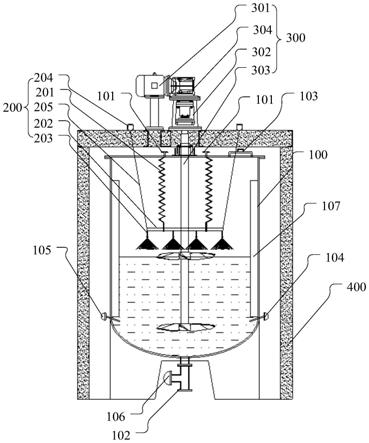

32.图1为本发明实施例所公开的磷酸铁合成反应装置的第一状态的结构示意图;

33.图2为本发明实施例所公开的磷酸铁合成反应装置的第二状态的结构示意图;

34.图3为本发明实施例所公开的磷酸铁合成反应装置的第三状态的结构示意图;

35.图4为本发明实施例所公开的磷酸铁合成反应装置的第四状态的结构示意图;

36.图5为本发明实施例所公开的滴加喷头滴加时的结构示意图;

37.图6为本发明实施例所公开的反应釜的仰视的结构示意图;

38.图7为本发明实施例所公开的反应釜的俯视结构示意图;

39.图8为本发明实施例所公开的磷酸合成反应方法的流程示意图;

40.图9为现有技术和本发明实施例所公开的生成的磷酸铁料浆的粒径分布对比图;

41.图10为现有技术和本发明实施例所公开的滴加机构所合成磷酸铁料浆母液中fe含量对比图。

42.其中,各部件名称如下:

43.100为反应釜,101为进料口,102为出料口,103为人孔观察口,104为在线ph计, 105为在线温度计,106为压力变送器,107为阻流挡板,108为反应物注入口,200为滴加机构,201为高压伸缩管,202为滴加盘管,203为滴加喷头,204为驱动铰轮,205为铰绳,300为搅拌机构,301为搅拌电机,302为电机基座,303为搅拌器,304为减速机, 400为龙门架。

具体实施方式

44.有鉴于此,本发明的核心在于提供一种磷酸铁合成反应装置,能够使得反应釜内的反应物与滴加物进行充分反应,从而有效提升产品质量。

45.本发明的另一核心还在于提供一种磷酸铁合成反应方法。

46.为了使本技术领域的人员更好地理解本发明方案,下面接合附图和具体实施方式对本发明作进一步的详细说明,请参考图1至图8。

47.图1中所公开的磷酸铁合成反应装置中的第一状态的结构示意图为磷酸铁合成反应中的滴加物滴加起始时的反应釜内的反应物的状态示意图;

48.图2和图3中所公开的磷酸铁合成反应装置中的第二状态和第三状态的结构示意图为滴加物在滴加过程中的反应物和滴加物混合后液面上升的状态示意图;

49.图4中所公开的磷酸铁合成反应装置中的第四状态的结构示意图为滴加物滴加完毕后的反应釜内的反应物的状态示意图。

50.请参考图1至图5,本发明实施例所公开的磷酸铁合成反应装置,包括反应釜100、滴加机构200和搅拌机构300,其中反应釜100内盛装有反应物,滴加机构200用于向反应釜100内滴加滴加物,搅拌机构300用于将反应物和滴加物进行搅拌,使得滴加物和反应物进行混合反应,滴加机构200能够根据反应物的液面高度进行升降调节,以使得滴加机构200与反应物的液面保持预设距离。

51.首先向反应釜100内注入反应物,然后调整滴加机构200的高度,当将滴加机构200 与反应物的液面调整为预设距离后,向反应釜100内滴加滴加物,通过搅拌机构300对滴加物和反应物进行搅拌,使得滴加物和反应物能够进行充分反应。和现有技术相比,由于滴加机构200和反应物的液面能够始终保持预设距离,因此,当滴加物在进行滴加的过程中,会大大降低滴加物中的氧化剂的分解,使得滴加物和反应物能够进行充分反应,从而避免出现原材料浪费,以及后续生产工序中检测指标不合格的情况出现,从而有效提升了产品的质量。

52.另外,由于现有的磷酸铁合成反应装置中,滴加物和反应物的液面距离较远,因此当滴加物滴加到反应物上时,会喷溅到搅拌机构300和反应釜100的侧壁上,长时间会造成搅拌机构300和反应釜100的侧壁结垢,在搅拌机构300搅拌过程中造成结垢掉落,从而影响

反应物的质量,在进行物料输送时还会造成输送管道的堵塞,而上述磷酸铁反应装置中滴加机构200的设置,可以有效避免上述情况的发生,进一步提升了产品质量。

53.请参考图6至图7,本发明实施例所公开的反应釜100上设置有反应物注入口108,反应物通过反应物注入口108注入到反应釜100内。

54.本发明实施例对预设距离的具体长度不进行限定,只要满足本发明使用要求的距离长度均在本发明的保护范围之内。

55.作为优选实施例,本发明实施例所公开的预设距离优选设置为20cm-30cm之间。

56.本发明实施例对滴加机构200的具体结构不进行限定,只要满足本发明使用要求的结构均在本发明的保护范围之内。

57.为了优化上述实施例,本发明实施例所公开的滴加机构200包括高压伸缩管201、滴加盘管202、滴加喷头203、驱动铰轮204和铰绳205,其中,高压伸缩管201设置于反应釜100的进料口101和滴加盘管202的上端面之间,且连通反应釜100的进料口101和滴加盘管202,滴加喷头203设置于滴加盘管202的下端面,驱动铰轮204通过铰绳205与滴加盘管202相连接。

58.需要说明的是,驱动铰轮204包括驱动电机和与驱动电机相连的铰轮,当开启驱动电机,驱动电机带动驱动铰轮204正向或反向旋转,从而将铰绳205缠绕于驱动铰轮204上,或将铰绳205从驱动铰轮204上释放。

59.具体的,启动驱动电机,当驱动电机正向旋转时,驱动电机带动铰轮正向旋转,在铰轮旋转的过程中,铰绳205逐渐缠绕于铰轮上,在此过程中,高压伸缩管201不断被压缩,从而带动滴加盘管202不断上升;当驱动电机反向旋转时,驱动电机带动铰轮反向旋转,在铰轮旋转的过程中,铰绳205逐渐脱离铰轮,高压伸缩管201不断被释放,从而使得滴加盘管202不断下降。

60.需要说明的是,本发明实施例所公开的驱动铰轮204至少设置两个,相应的,铰绳205 也设置2条,如此设置,在驱动铰轮204的驱动作用下,滴加盘管202可以平稳的上升或下降。

61.需要进一步说明的是,在反应釜100上还设置有人孔观察口对反应釜100内的情况进行观察。

62.另外,在反应釜的内侧壁还设置有阻流挡板107,阻流挡板107优选设置2-4块,且均布于反应釜100的内侧壁。

63.在本发明实施例中,反应物包括第一反应物和第二反应物,本发明实施例对第一反应物、第二反应物和滴加物的具体成分不进行限定,只要满足本发明使用要求均在本发明的保护范围内。

64.作为优选实施例,本发明实施例所公开的第一反应物优选采用亚铁溶液,第二反应物优选采用水,滴加液优选采用磷铵溶液。

65.本发明实施例所公开的搅拌机构300包括搅拌电机301、电机基座302、减速机304、搅拌器303和联轴器;

66.其中,搅拌电机301设置于电机基座302上,减速机304与搅拌电机301相连,搅拌器303通过联轴器与减速机304相连接。当启动搅拌电机301,搅拌电机301将动力传输给减速机304,减速机304带动搅拌器303旋转,反应物和滴加物在搅拌器303的作用下快速混合。

67.需要说明的是,搅拌器303包括搅拌轴,和设置于搅拌轴303上的螺旋叶片,搅拌轴 303的一端与联轴器相连,搅拌轴303的另一端穿过滴加盘管202的中心。如此设置,搅拌器303在反应釜100的中心对反应物和滴加物进行搅拌,可以进一步提升反应物和滴加物的反应速度。

68.为了提升安装的便利性,本发明实施例所公开的磷酸铁合成反应装置还包括龙门架 400,其中搅拌电机301、电机基座302和搅减速机304均安装于龙门架400上。

69.为了进一步优化上述实施例,本发明实施例所公开的磷酸铁合成反应装置,还包括控制器,在线ph计104、在线温度计105和压力变送器106,其中,在线ph计104、在线温度计105均设置于反应釜100内,压力变送器106设置于反应釜100的出料口102处,在线ph计104、在线温度计105和压力变送器106均与控制器电连接。

70.压力变送器106检测反应釜100内的反应物的压力,判断反应物的液位高度,将信号传输给控制器,控制器控制驱动铰轮204上升或下降,以使得反应物的液面和滴加喷头203 保持预设距离。

71.本发明实施例对滴加盘管202的具体结构及形状不进行限定,滴加盘管202可以为圆形状,也可以为椭圆形状,当然,也可以为其它形状,只要满足本发明使用要求的结构均在本发明的保护范围内。

72.为了进一步优化上述实施例,本发明实施例所公开的滴加盘管202优选采用圆形状,滴加喷头203设置多个,且滴加喷头203在滴加盘管202的端面上呈环形分布。如此设置,当从进料口101注入滴加物时,滴加物经过高压伸缩管201进入到滴加盘管202,再从滴加盘管202进入到滴加喷头203,从滴加喷头203喷射到反应釜100内,与反应釜100内的反应物进行化学反应。

73.本发明实施例对滴加喷头203的具体设置数量不进行限定,只要满足本发明使用要求的结构均在本发明的保护范围内。

74.作为优选实施例,本发明实施例所公开的滴加喷头203优选设置8-12个,更为优选的,滴加喷头203设置8个,或12个。

75.为了保证滴加物和反应釜100内的反应物能够在最快的时间内进行均匀混合,充分反应,本发明实施例所公开的磷酸铁合成反应装置中,滴加物从滴加喷头203内呈扇面状喷射,且扇面状滴加物的扇面角度优选为80

°‑

100

°

,如此设置,滴加物可以均匀的喷洒在反应物上与反应物进行混合。

76.为了使得滴加物和反应物在反应釜100内翻滚最活跃的区域充分混合反应,本发明实施例所公开的磷酸铁合成反应装置中,将扇面状滴加物所形成的扇面与滴加盘管202的中心轴线所形成的夹角优选设置为70

°‑

80

°

,如此设置,滴加喷头203喷射出的扇面状水幕可以连接围成一个多边形近似圆形的喷射反应区,滴加喷头203所喷射的滴加物均朝向滴加盘管202的中心喷射,由于搅拌器303置于滴加盘管202的中心位置,因此,滴加喷头203可以将滴加物喷射到搅拌器303搅拌的位置,从而实现滴加物与反应物的快速均匀混合。

77.本发明实施例对滴加喷头203的结构不进行具体限定,只要满足本发明使用要求的结构均在本发明的保护范围之内。

78.为了优化上述实施例,本发明实施例所公开的滴加喷头203优选包括滴加管,和设置于滴加管上的喷射头,其中滴加管的内径优选设置为8mm-12mm。

79.本发明实施例对所公开的滴加盘管202和滴加喷头203的具体材质不进行限定,只要满足本发明使用要求的结构均在本发明的保护范围之内。

80.为了保证滴加盘202能够实现稳速上升,本发明实施例所公开的滴加盘管202的提升速度优选为2.5cm-3.5cm/min。

81.本发明实施例所公开的滴加盘管202的材质优选采用不锈钢材质,滴加喷头203的材质优选采用pp材质。

82.本发明实施例对反应釜100的材质和容积不进行具体限定,只要满足本发明使用要求的结构均在本发明的保护范围之内。

83.作为优选实施例,本发明实施例所公开的反应釜100的材质优选采用pph材质,反应釜100的容积优选为15m

3-35m3。

84.更为优选的,反应釜100的容积优选为16m3或32m3。

85.请参考图8,本发明实施例还公开了一种磷酸铁合成反应方法,应用于如上述任意一项实施例所公开的磷酸铁合成反应装置中,包括s100:将反应物注入反应釜中;s200:将滴加物滴入反应物中,与滴加物混合形成混合溶液,且控制滴加物的滴加时间为 39min-41min;s300:对混合溶液进行保温。

86.首先,向反应釜100内注入反应物,然后调整滴加机构200的高度,当滴加机构200 与反应物液面调整为预设距离后,向反应釜100内滴加滴加物,通过搅拌机构300对滴加物和反应物进行搅拌,使得滴加物和反应物能够混合形成混合溶液,且控制滴加物的滴加时间为39min-41min,最后对混合溶液进行保温反应,当反应一段时间后产出合格的磷酸铁浆料。

87.和现有技术相比,由于滴加机构200和反应物的液面能够始终保持预设距离,因此,当滴加物在进行滴加的过程中,会大大降低滴加物中的氧化剂的分解,使得滴加物和反应物能够进行充分反应,从而避免出现原材料浪费,以及后续生产工序中检测指标不合格的情况出现,从而有效提升了产品的质量。

88.下面是对现有技术和本发明所生成的磷酸铁料浆的粒径分布对比:

[0089][0090][0091]

通过上述数据和图9可以看出,在本发明的磷酸铁的合成反应装置中合成反应后得到的磷酸铁浆料的粒径分布明显变窄,粒径波动范围明显变小。

[0092]

现有技术和本发明的滴加机构所合成磷酸铁料浆母液中fe含量(单位:ppm)对比

[0093][0094]

通过上述数据和图10可以看出,在本发明所公开的磷酸铁合成反应装置中,合成反应后浆料母液中的fe含量均值明显降低,fe含量波动范围更小,说明反应更加充分完全,氧化剂的分解变少,fe的利用率明显提升。

[0095]

在本技术的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

[0096]

除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

[0097]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1