一种颗粒状无水氯化钙连续生产装置的制作方法

1.本发明涉及化工设备相关领域,具体是一种颗粒状无水氯化钙连续生产装 置。

背景技术:

2.颗粒状无水氯化钙产品具有外形美观、流动性好、不起尘、不结块、不易 受潮等优点,在片状和粉状等无水氯化钙中逐渐脱颖而出,同时也在工农业和 日常生产生活中越发占有重要作用,但颗粒状无水氯化钙常用流化床制粒,即 在全封闭的容器中进行混合、制粒和干燥等操作,属于间隙式生产,生产成本 高,生产量低下导致颗粒状无水氯化钙价格常常高于其他无水氯化钙,在与其 他类型无水氯化钙的经济竞争中常处于劣势。

技术实现要素:

3.为实现上述目的,本发明提供如下技术方案:一种颗粒状无水氯化钙连续 生产装置,其包括:

4.制粒塔,呈倒锥形结构,架设在支柱的上端,所述支柱呈三角形分布有三 组,并在每相邻两组间固定安装有固定支架,且,所述制粒塔1下端还固定安 装有涡轮风机;

5.冷凝室,固定安装在所述制粒塔的正上方,且,其正前方安装有冷凝室仓 门,所述冷凝室仓门的左下端开设有出水口;以及

6.防爆端盖,固定安装在所述冷凝室的上方,并在其中间位置安装有进料管 道,所述进料管道在水平的一段用支架固定在所述防爆端盖的一侧,其竖直的 一段安装有压力表并与外界水泵连接,且,所述防爆端盖的一侧还安装有排气 口。

7.进一步,作为优选,所述制粒塔包括:制粒塔外壁,所述制粒塔外壁的上 端面圆周阵列设有若干个防爆卡槽,所述防爆卡槽与所述制粒塔外壁之间设有 密封垫,所述密封垫的内侧下边安装有制粒塔内壁,所述制粒塔内壁与所述制 粒塔外壁之间圆周阵列设置有若干个加热板,所述加热板下端固定安装有流化 筛盘,且,其上端固定在所述防爆卡槽的下端,并与外界加热线圈相连。

8.进一步,作为优选,所述制粒塔还包括:搅拌机构,所述搅拌机构可转动 的安装在所述制粒塔内壁的内侧,并位于所述制粒塔内壁与所述加热板之间, 且,所述搅拌机构设置于所述制粒塔圆锥形腔室内。

9.进一步,作为优选,所述搅拌机构包括:所述搅拌机构包括:第一搅拌叶、 第二搅拌叶以及第三搅拌叶,所述第一搅拌叶、第二搅拌叶以及第三搅拌叶分 别对应安装于呈上、中、下设置的倒锥形形态设置的三组搅拌齿轮组上,所述 搅拌齿轮组均有一个大齿轮以及至少两个小齿轮,所述小齿轮的两端面均设有 限位件,且,其在竖直方向上均固定有联动杆,所述联动杆一端固定连接半径 最小的所述小齿轮,另一端与位于所述冷凝室内的驱动电机的输出端相连接。 进一步,作为优选,所述流化筛盘包括:主透风口,所述主透风口的周围圆周 阵列分布有若干辅助透风口,所述辅助透风口的周围圆周阵列设有至少两组出 料口。

10.进一步,作为优选,所述第一搅拌叶、第二搅拌叶以及第三搅拌叶均呈扇 形结构,所述第三搅拌叶包括引流扇套,所述引流扇套内部嵌入有弹性板片, 所述弹性板片安装在所述第三搅拌叶的中间位置,且,所述第三搅拌叶的两端 所夹圆心角为θ,所述θ的范围相对为2

°

—35

°

,且,在所述第三搅拌叶两端 的端点处对称设置有电子伸缩杆两个,所述电子伸缩杆之间通过支撑杆进行铰 接,所述支撑杆的一端通过电子伸缩杆与所述第三搅拌叶的内页面三分之一处 固定连接,另一端固定在所述大齿轮的内壁上,所述第一搅拌叶与第二搅拌叶 均有与所述第三搅拌叶相同的结构。

11.与现有技术相比,本发明的有益效果是:

12.在现有密封式流化床的基础上安装了搅拌机构,通过调节所述搅拌机构中 扇叶的形状以及旋转的速度,加快了流态化的氯化钙晶体与底部的流化风和雾 化的氯化钙溶液的接触频率,并避免不断融合壮大的氯化钙晶体产生结块现象 以至造成堵塞,当不断壮大的氯化钙晶体的自身重量大于所述涡轮风机产生的 向上风压时,则经所述流化筛盘向下不断排出。

附图说明

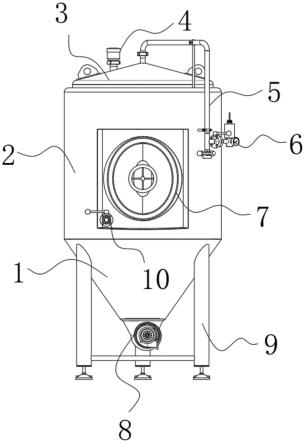

13.图1为本发明的结构示意图;

14.图2为本发明中制粒塔俯视图的结构示意图;

15.图3为本发明中搅拌机构的部分结构示意图;

16.图4为本发明中搅拌叶的结构示意图。

17.图中:1、制粒塔 101、防爆卡槽 102、加热板顶部 103、流化筛盘 104、搅拌 机构 1041、第一搅拌叶 1042、第二搅拌叶 1043、第三搅拌叶 10431、引流扇 套 10432、电子伸缩杆 10433、支撑杆 105、密封垫 106、制粒塔外壁 107、 搅拌齿轮组 1071、大齿轮 1072、小齿轮 1073、联动杆 1074、限位件 108、 制粒塔内壁 2、冷凝室 3、防爆端盖 4、排气口 5、进料管道 6、压力表7、 冷凝室仓门 8、涡轮风机 9、支柱 10、出水口

具体实施方式

18.请参阅图1~4,本发明实施例中,一种颗粒状无水氯化钙连续生产装置, 其包括:

19.制粒塔1,呈倒锥形结构,架设在支柱9的上端,所述支柱9呈三角形分布 有三组,并在每相邻两组间固定安装有固定支架,且,所述制粒塔1下端还固 定安装有涡轮风机8;

20.冷凝室2,固定安装在所述制粒塔1的正上方,且,其正前方安装有冷凝室 仓门7,所述冷凝室仓门7的左下端开设有出水口10;以及

21.防爆端盖3,固定安装在所述冷凝室2的上方,并在其中间位置安装有进料 管道5,所述进料管道5在水平的一段用支架固定在所述防爆端盖3的一侧,其 竖直的一段安装有压力表6并与外界水泵连接,且,所述进料管道5在冷凝室2 内的另一端连接有雾化喷头(图中未示出),所述防爆端盖3的另一侧还安装 有排气口4,所述制粒塔1的倒锥形结构使得所述涡轮风机8吹出的流化风在竖 直方向的风压由下而上逐渐降低,从而减小流化风携带氯化钙晶体微粒的量, 且,高温的流化风在进入冷凝室2中时,所携带的氯化钙晶体冷却液化储存在 所述冷凝室2内,剩余的空气从排气口4排出。

22.当所述压力表6检测到所述冷凝室2内的水压到达储存极限时,则可打开 所述出

水口10的开关抽出氯化钙溶液回收利用,并在机器维修保养时,打开所 述冷凝室仓门7,清洗所述冷凝室2。

23.本实施例中,所述制粒塔1包括:制粒塔外壁106,所述制粒塔外壁106的 上端面圆周阵列设有若干个防爆卡槽101,所述防爆卡槽101与所述制粒塔外壁 106之间设有密封垫105,所述密封垫105的内侧下边安装有制粒塔内壁108, 所述制粒塔内壁108与所述制粒塔外壁106之间圆周阵列设置有若干个加热板 102,所述加热板102下端固定安装有流化筛盘103,其上端固定在所述防爆卡 槽101的下端,并与外界加热线圈相连。

24.值得注意的是,所述加热板102跟随所述制粒塔1的外形呈倒圆锥形分布, 从而使得加热温度呈到梯形分布,使得温度沿着梯形底部逐渐降低,从而适应 不同粒径的氯化钙晶体在流化风与自身重力的作用下同样呈梯形分布的特性, 使得较大粒径的氯化钙晶体能得到较高的温度,该形状不仅能加快大粒径的氯 化钙融合氯化钙微粒的速度,还能防止氯化钙晶体出现脱水不全的现象。

25.所述防爆卡槽101不仅可以固定安装所述冷凝室2,还能固定所述制粒塔外 壁106与所述制粒塔内壁108之间的间隙,防止所述制粒塔在强气流与高温的 情况下出现晃动的情况,所述密封垫105同样避免了在制粒塔1与冷凝室2之 间的安装处出现漏气现象。

26.作为较佳的实施例,所述制粒塔1还包括:搅拌机构104,所述搅拌机构 104可转动的安装在所述制粒塔内壁108的内侧,并位于所述制粒塔内壁108与 所述加热板102之间,且,所述搅拌机构104设置于所述制粒塔1圆锥形腔室 内,可对不同粒径的氯化钙晶体进行不同程度的搅拌。

27.本实施例中,所述搅拌机构104包括:第一搅拌叶1041、第二搅拌叶1042 以及第三搅拌叶1043,所述第一搅拌叶1041、第二搅拌叶1042以及第三搅拌 叶1043分别对应安装于呈上、中、下设置的倒锥形形态设置的三组搅拌齿轮组 107上,所述搅拌齿轮组107均有一个大齿轮1071以及至少两个小齿轮1072, 所述小齿轮1072的两端面均设有限位件1074,且,其在竖直方向上均固定有联 动杆1073,所述联动杆1073一端固定连接半径最小的所述小齿轮1072,另一 端与位于所述冷凝室2内的驱动电机的输出端相(图中未示出)连接,当启动 所述驱动电机时,安装在所述联动杆1073上的小齿轮1072获得相同的角速度。

28.值得注意的是,所述小齿轮1072在与各自相配合的大齿轮1071的啮合中, 由于大齿轮1071的内径不同,位于底部的即内径较小的大齿轮1071获得较大 的转速,使得位于底部的粒径较大的氯化钙晶体在圆锥底部拥有较高的转速, 加速所述氯化钙晶体融合的效率,并通过不断增加的重量沉淀在所述流化筛盘 103的底部边缘处,并随着快速搅拌的过程中,从流化筛盘103底部的出料口快 速筛出。

29.本实施例中,所述流化筛盘103包括:主透风口1033,所述主透风口1033 的周围圆周阵列分布有若干辅助透风口1032,所述辅助透风口1032的周围圆周 阵列设有至少两组出料口1031,当流化风经过所述流化筛盘103时,所述主透 风口1033与所述辅助透风口1032的进风口大于出风口,则增大了风压压强, 所述风压压强随着所述流化筛盘103的中间向两端逐渐减小,位于边缘的所述 出料口1031进风口小于出风口,则出口风压变小。

30.当位于底部的所述涡轮风机8启动时,放置在所述辅助透风口1032上的氯 化钙晶体与温度达380

°

——420

°

的流化气密切混合,使得所述氯化钙晶体呈 流化态的状态,并随着流化风压的增大一部份粒径较小的氯化钙晶体逐渐升高, 即流化床升高,直到流化风压

与氯化钙自身的重量达到动态平衡时,也即流化 床稳定下来,随着位于高处的所述雾化喷头喷出雾状的含有浓度为35%的氯化钙 溶液,由于含有氯化钙的液滴与流化床内的高温热空气和晶种迅速接触,产生 强烈的热交换,使不断粘附在晶种表面的液滴迅速脱水干燥。在此作用下,晶 种会逐渐长大,形成近似球形的粒状氯化钙。

31.值得注意的是,由于较小的氯化钙晶体拥有最大化的生长速率,此时粒径 较大的氯化钙晶体沉降在下边,在自身重力以及气流的作用下制粒塔内逐渐形 成粒径从上到下递增的梯形结构,使得粒径较小的氯化钙晶种始终维持在与氯 化钙溶液最大的接触面上,氯化钙颗粒得以以最大化的速率快速形成。

32.作为较佳的实施例,所述第一搅拌叶1041、第二搅拌叶1042以及第三搅拌 叶1043均呈扇形结构,所述第三搅拌叶1043包括引流扇套10431,所述引流扇 套10431内部嵌入有弹性板片,所述弹性板片安装在所述第三搅拌叶1043的中 间位置,且,所述第三搅拌叶1043的两端所夹圆心角为θ,所述θ的范围相对 为2

°

——35

°

,且,在所述第三搅拌叶1043两端的端点处对称设置有电子伸 缩杆10432两个,所述电子伸缩杆10432之间通过支撑杆10433进行铰接,所 述支撑杆10433的一端通过电子伸缩杆10432与所述第三搅拌叶1043的内页面 三分之一处固定连接,另一端固定在所述大齿轮1071的内壁上,所述第一搅拌 叶1041与第二搅拌叶1042均有与所述第三搅拌叶1043相同的结构。

33.当要使θ为2

°

时,则控制直角连接的电子伸缩杆10432进行最大的收缩动 作,并同时使另外两组电子伸缩杆10432进行最大的伸张动作。

34.当要使θ为35

°

时,则控制直角连接的电子伸缩杆10432进行最大的伸张 动作,并同时使另外两组电子伸缩杆10432进行最大的收缩动作。

35.在具体实施时,三组进行铰接的所述电子伸缩杆10432可沿所述支撑杆 10433设置有多个,当所述制粒塔1刚启动阶段时,则可使所述第一搅拌叶1041 与所述第二搅拌叶1042的θ角为2

°

,使第三搅拌叶的θ角为35

°

,增加了第 一搅拌叶1041与第二搅拌叶1042与流化风的接触面积,增大位于中间位置的 流化风的风压,加快流化床的升高并促使氯化钙晶种快速到达第三搅拌叶1043 位置处进行搅拌,当所述制粒塔1进入生产阶段时,由于氯化钙晶体的分布根 据晶体的粒径从上到下递增的梯形结构,且,粒径较小的氯化钙晶体形成的流 化床往往要深与粒径较大的氯化钙晶体所形成的流化床,此时,可缓慢调节第 一搅拌叶1041、第二搅拌叶1042以及第三搅拌叶1043的θ角分别达到15

°

、 20

°

、35

°

为最佳搅拌弧度,并与向上的流化风一起充分不断的把各自流化床 位于底部的较小氯化钙晶体微粒不断翻滚向上,增加与氯化钙溶液的接触次数, 来加快氯化钙晶体微粒的快速成型。

36.在具体实施时,位于所述流化筛盘103的氯化钙固体颗粒,在下端涡轮风 机8的作用下变为流化状态,并随着流化风压的增强而升高,此时开启位于上 端的雾化喷头喷出氯化钙溶液,使得氯化钙晶种在搅拌机构104与流化风的作 用下充分混合,发生强烈的热交换,在此过程中氯化钙晶种不断的融合扩大, 并且不断的产生新的氯化钙晶种,此时在自身重力的作用下沉降在底部,经过 烘干后继续沉降直到从所述流化筛盘103的出料口排出。

37.以上所述的,仅为本发明较佳的具体实施方式,但本发明的保护范围并不 局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据 本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保 护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1