一种磺化装置生成二噁烷的环保处理系统的制作方法

1.本发明涉及化工设备技术领域,具体涉及一种磺化装置生成二噁烷的环保处理系统。

背景技术:

2.在生产脂肪醇聚氧乙烯醚硫酸钠(aes)产品的过程中,反应会生成二噁烷副产物,磺化过程中,由于原料脂肪醇聚氧乙烯醚中聚乙二醇和水分的存在,在磺化过程中不可避免会生产二噁烷,二噁烷存在于aes产品、废酸和磺化尾气中,aes产品调质工段中,产品中含有的二噁烷通常采用真空条件下,用共沸以及汽提的原理来进行脱除,二噁烷转移进入到废水和真空尾气中,磺化尾气的处理方法是静电除雾器加碱洗塔,主要的目的是除去反应尾气中的酸雾、三氧化硫气体和未转化的二氧化硫气体,目前,废酸进行焚烧是最普遍的处理方法,也有将废酸进一步处理用于水煤浆、皮革助剂和农药助剂。

3.目前存在的问题是,废酸、废水和废气存在的二噁烷没有得到高度的重视,在磺化尾气的处理过程中,人们主要针对尾气中的酸雾、二氧化硫气体和三氧化硫气体进行处理,没有考虑到尾气中含有的二噁烷,工厂往往在检测酸雾与so2达到排放标准后直接将处理后的尾气通入大气中,废酸的进一步开发利用,处理不当,还可能会带来二噁烷的二次危害,废水也有进一步来进行回收的利用的问题,真空尾气中残留的二噁烷还缺乏控制措施,直接排放的问题,给生产车间的工人,以及周围的环境带来一定的危害,真空泵产生的废气,也有少数厂家采用活性炭进行吸附,同时活性炭吸附的处理方法也可能在后续处理中带来脱附操作以及二次污染等问题。

技术实现要素:

4.因此,本发明的目的是提供一种磺化装置生成二噁烷的环保处理系统,解决二噁烷的排放污染问题。

5.本发明的上述技术目的是通过以下技术方案得以实现的:

6.一种磺化装置生成二噁烷的环保处理系统,包括磺化釜,所述磺化釜上设有汽相排出通道,所述汽相排出通道连接有冷凝器,所述冷凝器的冷凝物料出料通道连接有气液分离器,所述气液分离器具有气体排出口和液体排出口,所述气体排出口连接有一级脱除器,所述液体排出口连接有二级脱除器。

7.可选地,所述一级脱除器包括依次串联相通的吸附塔和真空管式喷雾脱除器,所述真空管式喷雾脱除器的真空度为0.095-0.050mpa,且其采用热水保温,热水温度25-70℃。

8.可选地,所述吸附塔中的吸附剂为活性炭、表面活性剂改性沸石、零价铁改性沸石、多孔聚合物中一种或多种的组合,所述真空管式喷雾脱除器中的喷雾剂为红球菌类溶液或革兰式阴性a-杆菌溶液。

9.可选地,所述吸附塔中的吸附剂为利用山核桃或胡桃壳制得的活性炭,所述真空

管式喷雾脱除器中的喷雾剂为红球菌类溶液,且其热水温度为35℃。

10.可选地,所述二级脱除器包括依次串联相通的预氧化器、静态混合器、催化氧化器,以及分别与预氧化器、静态混合器、催化氧化器底部的进气口相通的臭氧发生器,分别与预氧化器、静态混合器、催化氧化器顶部的排气口相通的臭氧破坏器。

11.可选地,所述预氧化器中处理气压为0.02-0.05mpa,臭氧投料量为10-20mg/l。

12.可选地,所述静态混合器的臭氧投料量为20-60mg/l。

13.可选地,所述催化氧化器的臭氧投料量为10-20mg/l,催化剂为金属或金属化合物。

14.可选地,所述催化剂为fe

2+

。

15.本发明的有益效果:

16.1.本方案中的环保处理系统,从汽相排出通道排出的汽相物料(包含水和二噁烷)在冷凝器作用下,冷却后的物料输入气液分离器13,其中,气体组分从气体排出口排出,导入一级脱除器脱去二噁烷,而液体组分从液体排出口排出,导入二级脱除器3脱去二噁烷,使得磺化装置生产工作的经济、安全、环保等方面均能改善。

17.2.本方案中的环保处理系统,吸附塔对气体组分中二噁烷初步吸收处理,然后真空管式喷雾脱除器,完成对气体组分中二噁烷的脱除,系统易于控制,运行更加稳定;而且真空管式喷雾脱除器的真空作用,有利于磺化釜在真空条件下二噁烷随水蒸发。

18.3.本方案中的环保处理系统,将从液体排出口排出的液体组分在预氧化器中与双氧水混合,然后通入臭氧发生器产生的臭氧进行预氧化反应,随之将此混合水在静态混合器中进一步混合,同时通入臭氧发生器产生的臭氧以进行初步降解反应,最后将此降解水导入催化氧化器中,同时通入臭氧发生器产生的臭氧以进行催化氧化反应,使二噁烷降解率达到95%以上,不仅减轻了环保处理压力,而且成本低、工艺简单。

附图说明

19.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

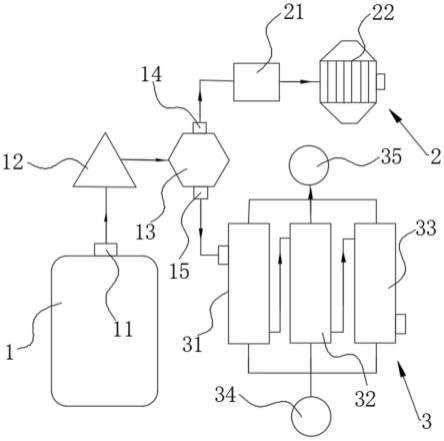

20.图1为本发明的一种实施方式的磺化装置生成二噁烷的环保处理系统的结构示意图。

21.附图标记说明:

22.1、磺化釜;11、汽相排出通道;12、冷凝器;13、气液分离器;14、气体排出口;15、液体排出口;2、一级脱除器;21、吸附塔;22、真空管式喷雾脱除器;3、二级脱除器;31、预氧化器;32、静态混合器;33、催化氧化器;34、臭氧发生器;35、臭氧破坏器。

具体实施方式

23.为了使本技术领域的人员更好地理解本技术方案,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分的实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人

员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本技术保护的范围。

24.需要说明的是,本技术的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本技术的实施例。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

25.在本技术中,术语“上”、“下”、“左”、“右”、“前”、“后”、“顶”、“底”、“内”、“外”、“中”、“竖直”、“水平”、“横向”、“纵向”等指示的方位或位置关系为基于附图所示的方位或位置关系。这些术语主要是为了更好地描述本技术及其实施例,并非用于限定所指示的装置、元件或组成部分必须具有特定方位,或以特定方位进行构造和操作。

26.并且,上述部分术语除了可以用于表示方位或位置关系以外,还可能用于表示其他含义,例如术语“上”在某些情况下也可能用于表示某种依附关系或连接关系。对于本领域普通技术人员而言,可以根据具体情况理解这些术语在本技术中的具体含义。

27.另外,术语“多个”的含义应为两个以及两个以上。

28.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

29.一种磺化装置生成二噁烷的环保处理系统,如图所示,包括磺化釜1,磺化釜1上设置有汽相排出通道11,汽相排出通道11连接有冷凝器12,冷凝器12的冷凝物料出料通道连接有气液分离器13,气液分离器13具有气体排出口14和液体排出口15,其中,气体排出口14连接有一级脱除器2,液体排出口15连接有二级脱除器3。因此,从汽相排出通道11排出的汽相物料(包含水和二噁烷)在冷凝器22作用下,冷却后的物料输入气液分离器13,其中,气体组分从气体排出口14排出,导入一级脱除器2脱去二噁烷,而液体组分从液体排出口15排出,导入二级脱除器3脱去二噁烷,对磺化装置生产工作的经济、安全、环保等方面均能改善。

30.如图所示,一级脱除器2包括依次串联相通的吸附塔21和真空管式喷雾脱除器22,真空管式喷雾脱除器22的真空度为0.095-0.050mpa,且其采用热水保温,热水温度25-70℃。因此,吸附塔21对气体组分中二噁烷初步吸收处理,然后真空管式喷雾脱除器,完成对气体组分中二噁烷的脱除,系统易于控制,运行更加稳定;而且真空管式喷雾脱除器22的真空作用,有利于磺化釜1在真空条件下二噁烷随水蒸发,具体地,在本发明此实施例中,其真空度为0.095-0.050mpa,并采用热水保温,热水温度25-70℃。

31.如图所示,吸附塔21中的吸附剂为活性炭、表面活性剂改性沸石、零价铁改性沸石、多孔聚合物中一种或多种的组合,真空管式喷雾脱除器22中的喷雾剂为红球菌类溶液或革兰式阴性a-杆菌溶液。在本发明此实施例中,吸附塔21中的吸附剂优选为利用山核桃或胡桃壳制得的活性炭,真空管式喷雾脱除器22中的喷雾剂优选为红球菌类溶液,且其热水温度为35℃,具有最优降解效率。

32.如图所示,二级脱除器3包括依次串联相通的预氧化器31、静态混合器32、催化氧化器33,以及分别与预氧化器31、静态混合器32、催化氧化器33底部的进气口相通的臭氧发

生器34,分别与预氧化器31、静态混合器32、催化氧化器33顶部的排气口相通的臭氧破坏器35。因此,将从液体排出口15排出的液体组分在预氧化器31中与双氧水混合,然后通入臭氧发生器34产生的臭氧进行预氧化反应,其中处理气压为0.02-0.05mpa,臭氧投料量为10-20mg/l,然后将此混合水在静态混合器32中进一步混合,同时通入臭氧发生器34产生的臭氧以进行初步降解反应,其中臭氧投料量为20-60mg/l,该静态混合器32内保持常压且温度40-60℃,最后将此降解水导入催化氧化器33中,同时通入臭氧发生器34产生的臭氧以进行催化氧化反应,其中臭氧投料量为10-20mg/l,催化时保持常压切温度为40-60℃,该催化剂为金属或金属氧化物,在本发明此实施例中,催化剂优选为fe

2+

。

33.本磺化装置生产二噁烷的环保处理系统的工作原理:从汽相排出通道11排出的汽相物料在冷凝器22作用下,冷却后的物料输入气液分离器13,其中,气体组分从气体排出口14排出,导入一级脱除器2脱去二噁烷,具体由吸附塔21对气体组分中二噁烷初步吸收处理,然后真空管式喷雾脱除器,完成对气体组分中二噁烷的脱除,而液体组分从液体排出口15排出,导入二级脱除器3脱去二噁烷,即将从液体排出口15排出的液体组分在预氧化器31中与双氧水混合,然后通入臭氧发生器34产生的臭氧进行预氧化反应,将此混合水在静态混合器32中进一步混合,同时通入臭氧发生器34产生的臭氧以进行初步降解反应,最后将此降解水导入催化氧化器33中,同时通入臭氧发生器34产生的臭氧以进行催化氧化反应。

34.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1