一种甘草浸膏提取排空料液回收再利用装置的制作方法

1.本发明涉及药品生产设备技术领域,尤其涉及一种甘草浸膏提取排空料液回收再利用装置。

背景技术:

2.甘草浸膏生产方法:因甘草浸膏生产严格按照《中国药典》2020年版一部418页生产方法生产执行,在煎煮过程中产生的蒸汽直接排出,造成一定程度的浪费。

技术实现要素:

3.本发明的目的是提供一种甘草浸膏提取排空料液回收再利用装置,解决甘草浸膏生产产生的蒸汽直接排出,造成一定程度浪费的问题。

4.为解决上述技术问题,本发明采用如下技术方案:

5.本发明一种甘草浸膏提取排空料液回收再利用装置,包括排空罐罐体,所述排空罐罐体的顶部设置有排空管道,所述排空罐罐体的右侧设置有进气管,所述排空罐罐体的内部且位于所述进气管的上方设置有液汽分离板,所述排空罐罐体的下部设置有排废渣出口,所述排空罐罐体的内部且位于所述排废渣出口的下方设置有滤板,所述滤板的下方设置有储液腔,所述储液腔的底部设置有排液管,所述排空罐罐体的底部设置有支架。

6.进一步的,所述液汽分离板包括第一分离板和第二分离板,所述第一分离板高于所述第二分离板,所述第一分离板和所述第二分离板的中间设置有重叠区,所述重叠区内设置有通道。

7.再进一步的,所述第一分离板和所述第二分离板与所述排空罐罐体的内壁焊接在一起。

8.再进一步的,所述排空罐罐体的内壁上设置有卡接座,所述第一分离板和/或所述第二分离板的一侧设置有卡接头,所述卡接头卡接在所述卡接座内并通过旋转调节所述第一分离板和/或所述第二分离板的倾斜角度。

9.再进一步的,所述排空罐罐体的内壁上设置有支座,所述滤板放置在所述支座上。

10.再进一步的,所述滤板的顶面上设置有提手。

11.再进一步的,所述排空罐罐体的顶部且位于所述排空管道的两侧对称设置有吊耳。

12.再进一步的,所述滤板上过滤孔的孔径设置为4mm~8mm。

13.再进一步的,所述排空罐罐体、所述排空管道和所述排液管均采用不锈钢材料制成。

14.与现有技术相比,本发明的有益技术效果:

15.本发明一种甘草浸膏提取排空料液回收再利用装置,包括排空罐罐体,排空罐罐体的顶部设置有排空管道,排空罐罐体的右侧设置有进气管,排空罐罐体的内部且位于进气管的上方设置有液汽分离板,排空罐罐体的下部设置有排废渣出口,排空罐罐体的内部

且位于排废渣出口的下方设置有滤板,滤板的下方设置有储液腔,储液腔的底部设置有排液管,排空罐罐体的底部设置有支架;本发明构思巧妙,结构新颖,对甘草浸膏生产产生的蒸汽进行回收再利用,减少了浪费,节约了生产成本,提高了经济效益。

附图说明

16.下面结合附图说明对本发明作进一步说明。

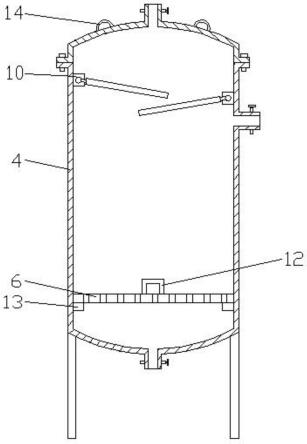

17.图1为本发明甘草浸膏提取排空料液回收再利用装置主视图;

18.图2为本发明实施例一内部结构示意图;

19.图3为本发明实施例二内部结构示意图;

20.图4为本发明实施例二中卡接座、卡接头和第一分离板俯视示意图;

21.附图标记说明:1、排空管道;2、液汽分离板;3、进气管;4、排空罐罐体;5、排废渣出口;6、滤板;7、储液腔;8、排液管;9、支架;10、卡接座;11、卡接头;12、提手;13、支座;14、吊耳;201、第一分离板;202、第二分离板。

具体实施方式

22.如图1-4所示,一种甘草浸膏提取排空料液回收再利用装置,包括排空罐罐体4,所述排空罐罐体4的顶部连接有排空管道1,所述排空罐罐体4的右侧连接有进气管3,所述排空罐罐体4的内部且位于所述进气管3的上方安装有液汽分离板2,所述排空罐罐体4的下部设置有排废渣出口5,所述排空罐罐体4的内部且位于所述排废渣出口5的下方安装有滤板6,所述滤板6的下方设置有储液腔7,所述储液腔7的底部连接有排液管8,所述排空罐罐体4的底部安装有支架9;具体的,排空管道1采用直径为15cm的不锈钢管,并与提取罐的排空阀连接;排空罐罐体4的体积为11m3;排空罐罐体4上部距顶部50cm位置连接进气管3;排空罐罐体4的顶部加装高度为2m的排空管道1,管道直径50cm;排空罐罐体4下部距底部50cm位置加装滤板6,其目数为14目,滤板6上过滤孔的孔径设置为4mm~8mm,优选6mm;排空罐罐体4下部距底部55cm位置加装排废渣出口5,口径为50cm;排空罐罐体4底部用直径80cm的排液管8连接提取储液腔7,收集回收的料液;本发明构思巧妙,结构新颖,对甘草浸膏生产产生的蒸汽进行回收再利用,减少了浪费,节约了生产成本,提高了经济效益,通过实际生产计算,每批产品多产出60kg,提高产品收率可达到0.5%,且产品质量没有受到影响,每年增加经济效益可达90万元。

23.具体来说,所述液汽分离板2包括第一分离板201和第二分离板202,所述第一分离板201高于所述第二分离板202,所述第一分离板201和所述第二分离板202的中间设置有重叠区,所述重叠区内设置有通道。

24.所述排空罐罐体4、所述排空管道1和所述排液管8均采用不锈钢材料制成。

25.实施例一,如图1、2所示,所述第一分离板201和所述第二分离板202与所述排空罐罐体4的内壁焊接在一起;具体的,排空罐罐体4的直径为210cm,第一分离板201悬空一端和第二分离板202悬空一端之间的水平距离为25cm,第二分离板202设置在距离进气管3上方10cm处,第一分离板201比第二分离板202高出30cm,这样布置有利于排出剩余的蒸汽;第一分离板201和第二分离板202均采用不锈钢材料制成,厚度设置为6mm;通过设置第一分离板201和第二分离板202可以将甘草浸膏蒸煮过程带出来的药液有效的阻挡,便于回收利用。

26.实施例二,如图3、4所示,所述排空罐罐体4的内壁上设置有卡接座10,所述第一分离板201和所述第二分离板202的一侧设置有卡接头11,所述卡接头11卡接在所述卡接座10内并通过旋转调节所述第一分离板201和所述第二分离板202的倾斜角度;具体的,为了方便卡接,卡接座10可以选用能产生一定弹性形变的材料,比如塑料材质,且卡接头11的外周面卡紧连接在卡接座10的弧形槽内;调节时,卡接头11在卡接座10内转动一定角度,进而带动第一分离板201和第二分离板202向下倾斜一定角度,第一分离板201和第二分离板202向下倾斜,便于汇聚液体,方便液体沿第一分离板201和第二分离板202向下流。

27.所述排空罐罐体4的内壁上设置有支座13,所述滤板6放置在所述支座13上;所述滤板6的顶面上设置有提手12;长时间使用后,滤板6上的滤渣容易堵塞滤孔,此时需要更换滤板6,将排空罐罐体4顶部的盖子打开,并将第一分离板201和第二分离板202转动至竖直位置,利用工具钩住提手12并向上拉动,即可将滤板6拉出,操作简单,可以快速更换滤板。

28.所述排空罐罐体4的顶部且位于所述排空管道1的两侧对称焊接有吊耳14;通过设置吊耳14可以利用起吊设备搬运装置,便于移动、改变位置。

29.实施例三,所述排空罐罐体4的左侧内壁上设置有卡接座10,所述第一分离板201的一侧设置有卡接头11,所述第二分离板202与所述排空罐罐体4的内壁焊接在一起,其余部分的结构与实施例二相同。

30.此外,第一分离板201和第二分离板202还可以选用不锈钢波纹板,这样可以增加蒸汽与第一分离板201和第二分离板202的接触面积,使汽液分离的更加彻底,提高分离效率。

31.在排空罐罐体4的侧面还可以设置观察窗,通过观察窗可以观察罐体内的情况,一旦发现滤板6的滤孔堵塞,可以及时更换。

32.本发明的使用过程如下:

33.首先,甘草浸膏在蒸煮提取过程中,罐内液体产生蒸汽形成压力;排空管道1与提取罐的排空管路连通,打开提取罐排空阀,蒸汽经过进气管3进入排空罐罐体4,排空罐罐体4外表面利用风冷降温,使得蒸汽在排空罐罐体4内部液化,经过液汽分离板2进行分离,气体通过排空管道1排出,液体向下流动,经过滤板6过滤,滤渣保留在滤板6上方,可以通过排废渣出口5进行清理,液体流入储液腔7,通过排液管8排出,进行下道工序。

34.以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1