一种假发纤维染色剂生产设备的制作方法

1.本发明涉及装饰品加工设备技术领域,尤其涉及一种假发纤维染色剂生产设备。

背景技术:

2.通过人造技术制造而成的头发,用于装饰的饰品。可供秃头或头发稀少的人作头饰戴用,或作为戏装、官员或专业人员装束或时髦装饰的一部分,其中应用较广的主要是剃去的真发和人造复合纤维,人造复合纤维中的一类是以蛋白质与聚丙烯腈、聚氯乙烯等材料混合纺丝得到,其具有与真发相媲美的质感与手感,强度、韧性以及阻燃等性能也较好,市场反响较好。

3.假发染色剂与普通的染发剂存在较大的区别,由于假发并非人体组织,为了保持更为长久是使用寿命,需要永久性染色,并且需要一定的抗菌性,目前假发染色剂主要采用碳粉和银离子为主要原料,并配合对苯二胺进行着色,并且需要对碳粉进行超声波处理,对银离子采用紫外线辐照处理。

4.在目前的假发纤维染色剂生产过程中,需要通过多个环节的配料混合处理才能满足工艺要求,不但生产环节多难以把控品质,而且设备集成度低,空间占用大,用工量较大,人力成本较高,无法满足企业大规模高效率生产的需求,为此,我们提出一种假发纤维染色剂生产设备来解决上述问题。

技术实现要素:

5.本发明的目的是为了解决现有技术中存在的问题,而提出的一种假发纤维染色剂生产设备。

6.为了实现上述目的,本发明采用了如下技术方案:

7.一种假发纤维染色剂生产设备,包括外壳,所述外壳上设置有多个进料通道,且外壳内设置有多个输送带,所述外壳内还固定连接有处理模块,其中:

8.所述处理模块包括第一壳体和第二壳体,所述第一壳体和第二壳体的上端均设置有打散组件,且第一壳体和第二壳体之间设置有电机安装架,所述电机安装架上固定连接有驱动电机,且驱动电机的输出端固定连接有驱动杆,所述驱动杆的侧壁固定套设有第一锥齿轮和第二锥齿轮,所述第一壳体的内壁转动连接有锥形转盘,且锥形转盘的下表面固定连接有多根照射杆,所述锥形转盘的上端固定连接有第三锥齿轮,所述第一壳体的内壁转动连接有传动杆,所述传动杆的两端分别固定连接有与第一锥齿轮和第三锥齿轮啮合的传动齿轮,所述第二壳体的侧壁固定连接有超声波换能器,所述第二壳体的下端还连通有加热腔,所述加热腔的侧壁转动连接有第四锥齿轮,所述第四锥齿轮通过横杆固定连接有圆盘,所述圆盘位于加热腔内设置,且圆盘的侧壁固定连接有多个电热杆。

9.优选地,两个所述打散组件的结构相同,位于所述第一壳体上打散组件包括与第一壳体转动连接的两根轴杆,所述轴杆的侧壁固定连接有门板,所述第一框体的上端转动连接有打散杆,且打散杆通过皮带与两根轴杆传动连接,所述第一壳体的侧壁还固定连接

有微型电机,所述微型电机的驱动端与其中一根轴杆固定连接。

10.优选地,所述进料通道的上端连通有金属管,且金属管的侧壁固定连接有加热器。

11.优选地,所述加热腔的上表面滑动连接有支架,所述驱动杆的侧壁固定连接有凸轮,所述凸轮与支架的侧壁相抵设置,所述加热腔上表面连通有气缸,且气缸内滑动连接有活塞,所述活塞与支架固定连接,所述气缸的两端均设置有单向阀。

12.优选地,所述输送带为带式输送机,且输送带的上表面固定连接有多个分隔板。

13.优选地,所述壳体内还固定连接有倾斜设置的导向板,且导向板位于第一壳体和第二壳体的下方设置。

14.优选地,所述导向板为钣金材质,且导向板的横截面为u形,所述导向板与水平面的夹角不大于30

°

所述输送带的上表面固定连接有多个凸块,且凸块与导向板的下表面相抵设置。

15.优选地,所述加热腔靠近气缸的内壁固定连接有倾斜设置的栏板,所述栏板的侧壁开设有进气口,且进气口内嵌设有防尘网

16.与现有技术相比,本发明的有益效果是:

17.1、本发明,通过设置处理模块,分别利用第一壳体和第二壳体及其内壁的零部件,分别对假发纤维染色剂生产的配料进行烘干、超声波处理和紫外线辐照处理,并实现多种原料按照工艺配比进行混合的目的,可以缩短生产工艺流程,优化生产设备结构,降低生产时的人力成本,满足企业高效生产的实际需求;

18.2、本发明,通过设置打散组件,在物料进入处理模块内时,可以利用打散杆配合门板对进入处理模块内的粉末状原料进行打散,避免粉末状原料在结块后进入处理模块内,导致处理模块无法有效的对原材料进行烘干、超声波处理和紫外线辐照处理,保证原料经过处理模块进行处理后可以满足工艺需求。

19.3、本发明,通过设置导向板配合凸块,在碳粉和银离子粉末经过处理模块处理后缓慢的飘落在导向板上进行初步混合,而位于输送带的上的凸块则间隙性的顶起导向板,使得导向板不断震荡,这样可以使导向板上的混合粉末进一步的混合而不是分别在第一壳体和第二壳体的下方堆垛,还能让混合粉末沿着导向板向下输送。

20.4、本发明,通过设置凸轮配合支架,在处理模块运行时,利用驱动杆带动凸轮转动,使得支架带动活塞在气缸内往复运动,配合单向阀实现不断有加热腔内向外抽气的效果,不但可以抽出加热腔内的湿润空气,还能避免出现上升气流干扰超声波处理后的碳粉向下飘落。

附图说明

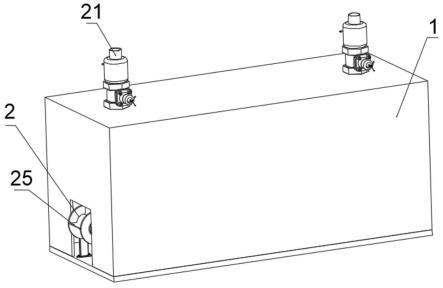

21.图1为本发明提出的一种假发纤维染色剂生产设备的整体结构示意图;

22.图2为本发明提出的一种假发纤维染色剂生产设备的剖视结构示意图;

23.图3为本发明提出的一种假发纤维染色剂生产设备的处理模块结构示意图;

24.图4为本发明提出的一种假发纤维染色剂生产设备的处理模块的内部结构示意图;

25.图5为本发明提出的一种假发纤维染色剂生产设备的打散组件结构示意图;

26.图6为本发明提出的一种假发纤维染色剂生产设备的处理模块的背部结构示意

图;

27.图7为图6中a处的放大结构示意图;

28.图8为本发明提出的一种假发纤维染色剂生产设备的加热腔结构示意图;

29.图9为本发明提出的一种假发纤维染色剂生产设备的支架结构示意图。

30.图中:1、外壳;2、输送带;3、第一壳体;4、第二壳体;5、打散组件;51、轴杆;52、门板;53、打散杆;54、微型电机;6、电机安装架;7、驱动电机;8、驱动杆;9、第一锥齿轮;10、第二锥齿轮;11、锥形转盘;12、照射杆;13、第三锥齿轮;14、传动杆;15、传动齿轮;16、超声波换能器;17、加热腔;18、第四锥齿轮;19、圆盘;20、电热杆;21、金属管;22、支架;23、凸轮;24、气缸;25、分隔板;26、导向板;27、栏板。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

32.参照图1-9,一种假发纤维染色剂生产设备,包括外壳1,所述外壳1上设置有多个进料通道,所述进料通道的上端连通有金属管21,且金属管21的侧壁固定连接有加热器,且外壳1内设置有多个输送带2,所述输送带2为带式输送机,且输送带2的上表面固定连接有多个分隔板25,假发纤维染色剂在生产制备时,需要以碳粉和银离子粉末为主料,并对二者进行混合,而设置两个进料通道分别用于向生产设备内投入碳粉和银离子,其中两个进料通道的间距和输送带2的长度则根据生产需求设置,在本方案中,为了兼顾企业在进行染色剂生产时对碳粉和银离子预处理以及避免原料投放错误,故将两个进料通道设计的间距较大,而设置加热器主要用于对粉末状的原材料进行加热除湿,由于加热距离较短导致加热时间也较短,仅仅用于初步干燥粉末状原材料,避免粉末状的原材料粘黏在输送带2上,而设置隔板这用于更好的控制原料配比,可以分批次的向处理模块投入原料,使得配比更为精准,所述外壳1内还固定连接有处理模块,其中:

33.所述处理模块包括第一壳体3和第二壳体4,所述第一壳体3和第二壳体4的上端均设置有打散组件5,且第一壳体3和第二壳体4之间设置有电机安装架6,所述电机安装架6上固定连接有驱动电机7,且驱动电机7的输出端固定连接有驱动杆8,所述驱动杆8的侧壁固定套设有第一锥齿轮9和第二锥齿轮10,所述第一壳体3的内壁转动连接有锥形转盘11,且锥形转盘11的下表面固定连接有多根照射杆12,照射杆12为紫外线照射灯,用于对银离子粉末进行辐照处理,是染色剂生产过程中极为重要的环节,所述锥形转盘11的上端固定连接有第三锥齿轮13,所述第一壳体3的内壁转动连接有传动杆14,所述传动杆14的两端分别固定连接有与第一锥齿轮9和第三锥齿轮13啮合的传动齿轮15,所述第二壳体4的侧壁固定连接有超声波换能器16,超声波换能器16是用于产生超声波的现有设备,其工作原理在此不过度赘述,设置超声波换能器16用于对进入第二壳体4内的碳粉进行超声波处理,由于碳粉的吸湿性较好,极易结块影响其性能,故采用超声波将其振散以满足染色剂的生产需求,所述第二壳体4的下端还连通有加热腔17,所述加热腔17的侧壁转动连接有第四锥齿轮18,所述第四锥齿轮18通过横杆固定连接有圆盘19,所述圆盘19位于加热腔17内设置,且圆盘19的侧壁固定连接有多个电热杆20,所述壳体内还固定连接有倾斜设置的导向板26,且导向板26位于第一壳体3和第二壳体4的下方设置,在该种处理模块中,银离子粉末由输送带2

输送入第一壳体3中,随后银离子粉末落在锥形转盘11上,而此时驱动电机7配合驱动杆8,利用第一锥齿轮9和传动齿轮15带动第三锥齿轮13转动,进而使锥形转盘11旋转,而锥形的锥形转盘11在旋转后,配合离心力和重力使得银离子粉末沿着锥形转盘11飘落,在其飘落过程中,利用紫外线照射灯对其进行辐照处理,可以让银离子粉末充分受到紫外线的辐照,避免出现辐照不均的情况,具备较好的辐照效果,与此同时,碳粉进入第二壳体4中,在超声波的震荡下使得结成颗粒的碳粉可以被振散,从而保证碳粉在后续步骤中与银离子的充分混合,随后碳粉落入加热腔17中,由第二锥齿轮10配合第四锥齿轮18带动圆盘19旋转,利用电热杆20对被打散后的碳粉进一步的烘干,防止碳粉再次结块,随后被处理过的碳粉和银离子粉末飘落混合到一起落在导向板26,实现原材料的处理和混合。最后随着混合板落入位于下方的输送带2中向下一工序输送。

34.所述导向板26为钣金材质,且导向板26的横截面为u形,所述导向板26与水平面的夹角不大于30

°

所述输送带2的上表面固定连接有多个凸块,且凸块与导向板26的下表面相抵设置,在该种设计中,横截面为u形的导向板可以避免混合后的粉末向导向板的两侧掉落,而设置与水平面的夹角不大于30

°

的导向板26配合凸块,在处理模块和输送带2运行使,凸块带动导向板26弹性变形,随后导向板26在自身的弹性作用下回归初始状态,如此往复使得导向板26不断震荡,不仅可以使导向板26上的混合粉末进一步的混合而不是分别在第一壳体3和第二壳体4的下方堆垛,还能让混合粉末沿着导向板26向下输送到位于下方的输送带2上。

35.两个所述打散组件5的结构相同,位于所述第一壳体3上打散组件5包括与第一壳体3转动连接的两根轴杆51,所述轴杆51的侧壁固定连接有门板52,所述第一框体的上端转动连接有打散杆53,且打散杆53通过皮带与两根轴杆51传动连接,所述第一壳体3的侧壁还固定连接有微型电机54,所述微型电机54的驱动端与其中一根轴杆51固定连接,需要说明的是,第一壳体3的上表面还设置有从动辊用于保证两根轴杆51与打散杆53的传动连接,并且在微型电机54转动时两根轴杆51的转动方向相反,而打散杆53的侧壁设置有多个用于打碎结块粉末的拨杆,在银离子粉末向第一壳体3内掉落时,微型电机54正转,这时轴杆51在微型电机54的带动下转动,此时两个门板52向下翻转一定角度,使得粉末可以由两个门板52之间的间隙进入第一壳体3内,而结块的粉末则直接落在打散杆53上,进而破打散杆53打碎,随后微型电机54反转,两个轴杆51则带动两个门板52向上翻转,封闭第一壳体3的上端开口,并且夹碎未通过两个门板52之间间隙的较大结块,同时打散杆53也反向旋转继续对结块进行打散,微型电机54不断正反转的情况下,可以使得进入第一壳体3内粉末结块被打散,提高处理模块对粉末状原材料的处理效果,而位于第二壳体4上的打散组件5其工作原理也与第一壳体3上的打散组件5相同,再次不做重复叙述。

36.所述加热腔17的上表面滑动连接有支架22,所述驱动杆8的侧壁固定连接有凸轮23,所述凸轮23与支架22的侧壁相抵设置,所述加热腔17上表面连通有气缸24,且气缸24内滑动连接有活塞25,所述活塞25与支架22固定连接,所述气缸24的两端均设置有单向阀,所述加热腔17靠近气缸24的内壁固定连接有倾斜设置的栏板27,所述栏板27的侧壁开设有进气口,且进气口内嵌设有防尘网,在该种设计中,支架22为“f”形,进而配合凸轮23实现带动活塞25往复运行,这样再配合位于气缸24上的活塞25,可以在驱动杆8转动时,不断抽出加热腔17内的湿润空气,一方面避免热空气向上流动影响碳粉的向下飘落,另一方面也避免

湿润空气内的水分在向上流动的过程中被碳粉吸附,导致干燥效果变差,干燥能耗升高的情况,另一方面,设置栏板27配合防尘网,可以在抽出湿润空气时,避免部分碳粉随着空气向外移动,导致碳粉的浪费。

37.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1