一种亲水作用色谱固定相的制备方法与流程

1.本发明涉及色谱固定相的制备方法,尤其涉及的是:均一粒径亲水作用色谱高分子微球的制备方法。

背景技术:

2.亲水作用液相色谱(hilic)分离模式是一种适用于不同电离性能,不同酸碱特性的中强极性化合物的快速分离分析的可靠手段;对非电离或弱电离极性化合物而言,分配作用和吸附作用是hilic分离的主要机理;而对于能够电离的化合物,在hilic分离中经常见到的是亲水作用与离子交换共同作用的混合模式。

3.hilic最常使用的固定相为纯硅胶或改性硅胶固定相,采取降低表面硅羟基密度或者共价连接极性配基的方式合成;残留硅羟基在ph3.0-7.0范围会电离为阴离子,所以阳离子交换和亲水作用共同作用是硅胶基固定相上的常见现象;近些年,专门用于hilic的分离材料不断出现,主要是将含酰胺基、羟基、两性离子等强极性基团的分子键合到固定相表面,其中多数是以硅胶为基质。

4.酰胺基团具有良好的稳定性和亲水性,酰胺基团改性填料不显碱性,分离离子化合物时受离子交换作用的影响小,样品保留受ph的影响较小,不易产生不可逆吸附,长期使用时有更好的稳定性。

5.高分子微球在各种液相色谱技术中广泛应用,因其具有良好的颗粒刚性,小而均匀的粒度和适宜的孔径大小与分布,适用于作高效液相色谱填料的基质材料;

技术实现要素:

6.本发明所要解决的问题是提供一种性质稳定,耐受酸碱的亲水作用色谱固定相;选用中极性的丙烯酸酯类作为交联剂,含腈基功能团的物质为单体,将上述溶胀至均一粒径“种子”微球,经聚合成型后,控制腈基功能团水解引入酰胺基团来制备亲水作用色谱微球。

7.本发明的技术方案如下:一种亲水作用色谱固定相制备方法,其包括以下步骤:

8.(1)油相制备:称取适量的油相单体m1,致孔剂p4,交联剂c2,乳化剂s3,超纯水,按质量比2:1-5:1-8:0.05:10-20进行混合,超声乳化2-10min后,即得油相,备用

9.(2)水相制备:称取适量的稳定剂,加入去离子水,升温溶解,待稳定剂完全溶解后,降温至室温,即得质量分数为0.5-20%的水相;

10.(3)溶胀:将(1)中油相乳液加入到种子聚合物微球中,所述油相乳液与种子微球的质量比为20-200:1,搅拌均匀,保持体系温度10-70℃,30min-200min;将引发剂i4、乳化剂s3、去离子水按质量比0.05-0.15:0.1:1-5进行混合,超声乳化2-15min后加入油相溶胀物中,添加量为油相溶胀物的0.4-5%,继续溶胀20-100min。

11.(4)聚合:将(2)加入到(3)中,搅拌均匀后,升温至60-90℃,保温6-24h;反应结束后,降至室温,抽滤,先后用甲醇或乙醇或丙酮,去离子水清洗干净,备用;

12.(5)水解:将(4)中得到的微球,分散于稀酸中,升温至60-80℃,保温3-6h;反应结束后,降至室温,用去离子水清洗,清洗干净后即得到表面含有酰胺基团的聚丙烯酸酯类高分子微球。

13.进一步改进的是:所述的单体m1为丙烯腈、或5-己烯腈、或2-丁烯腈、或甲基丙烯腈。

14.进一步改进的是:所述的致孔剂p4为二甲苯、或正己醇、或庚烷、或十二醇、或环己醇、或异丁醇、或其中任意混合物;

15.进一步改进的是:所述的交联剂c2为二甲基丙烯酸乙二醇酯、二乙二醇二甲基丙烯酸酯、二缩三乙二醇二甲基丙烯酸酯、三缩四乙二醇二甲基丙烯酸酯、1,3-丁二醇二甲基丙烯酸酯、1,4-丁二醇二甲基丙烯酸酯中任意一种或几种的混合物;

16.进一步改进的是:所述的乳化剂s3为离子型乳化剂、或非离子型乳化剂、或离子型与非离子型复配乳化剂;其中所述的离子型乳化剂有:烷基苯磺酸盐、或烷基磺酸盐、或烷基丁二酸酯磺酸盐、或烷基联苯基醚磺酸盐,如sds,sdbs;其中所述的非离子型乳化剂有烷基酚聚氧乙烯醚、或苄基酚聚氧乙烯醚、或苯乙基酚聚氧乙烯醚、或脂肪醇聚氧乙烯醚、或脂肪胺聚氧乙烯醚,如吐温80、或吐温40、或吐温20、或吐温60、或司班65、或司班85、或司班80、或tritro x-401、或tritro x-405、或tritro x-100;

17.进一步改进的是:所述的引发剂i4为过氧化苯甲酰、或过氧化二异丁腈、或偶氮二异丁酸二甲酯、或偶氮二异丁基脒任意一种或者几种的混合物;

18.进一步改进的是:所述的稳定剂为聚乙烯醇、或聚乙二醇、或聚乙烯吡咯烷酮、或羟甲基纤维素、或羟丙基纤维素、或羟乙基纤维素、或羧甲基纤维素、或β-环糊精、或β-甲基环糊精、或羟基磷灰石、或其中任意两种或任意多种混合物等组合。

19.进一步改进的是:所述的微球粒径为5-50μm;微球孔径为

20.本发明的特点:

21.本发明所述的一种亲水作用色谱固定相是采用种子溶胀方法,是将腈基可聚合单体溶胀至种子微球内部后,通过自由基聚合成球后,然后通过水解,而得到表面含有大量酰胺基团的聚丙烯酸酯高分子微球;克服了丙烯酰胺类单体水溶性太强,难以溶胀至种子微球内部的缺点;同时选用丙烯酯类为交联剂可以保证微球的亲水性极佳,反相吸附作用干扰少。本发明能够实现在5-50微米区间,得到均一粒径的高分子微球产品;合成方法简单,容易控制、便于放大生产等优点,在生物分离,生物医药检测等领域具有潜在的应用价值。

附图说明

22.图1为本发明的一种聚(丙烯酰胺-乙二醇二甲基丙烯酸酯)高分子微球制备工艺流程图;

23.图2为本发明的一种聚(丙烯酰胺-乙二醇二甲基丙烯酸酯)高分子微球化学反应原理示意图;

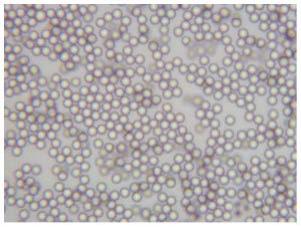

24.图3为实施例一的一种聚(丙烯酰胺-乙二醇二甲基丙烯酸酯)高分子微球光学显微镜图片;

具体实施方式

25.下面结合附图和具体实施例对本发明所述的一种亲水作用色谱固定相制备方法作进一步描述。

26.本发明所述的种子聚合物微球为聚苯乙烯微球,通过分散聚合法或者溶胀法制得,根据所需要种子聚合物微球粒径大小决定制备方法,当种子聚合物微球粒径《5μm时,采用分散聚合;当种子聚合物微球粒径》5μm时采用溶胀法。

27.分散聚合法

28.称取160ml的乙醇和20ml的超纯水加入到500ml的圆底烧瓶中,反应瓶上装有回流冷凝管、机械搅拌、氮气通气导管和温度计,加入2.0g分散剂pvp和1.0g的助分散剂十二醇,搅拌混合均匀,向烧瓶内通氮气,体系升温至60℃;称取1.0g的十二硫醇,0.14g的偶氮二异丁腈溶解于20g苯乙烯中,然后加入上述反应瓶中,保温反应20h后,得到均粒聚苯乙烯种子液,清洗干净后,粒径为3.4μm。

29.溶胀法种子制备

30.称取1g上述方法制得的粒径为2.4μm聚苯乙烯种子微球于250ml的圆底烧瓶中;称取0.11g偶氮二异丁腈、58g苯乙烯、0.4g十二硫醇、0.1g sds、20ml的超纯水于100ml烧杯中,乳化至粒径大小约10μm乳液,然后加入上述烧瓶中,升温至60℃,保温反应3h后加入0.5g peg4000/40g超纯水溶液,80℃下反应20h,得到均粒聚苯乙烯种子液,清洗干净后,粒径为11.2μm。

31.实施例一

32.将单体丙烯腈,异丁醇,二甲基丙烯酸乙二醇酯,sds及去离子水按质量比2:1:2:0.05:12进行混合,超声乳化2-15min后,即得油相乳液,备用;将油相乳液加入含有聚苯乙烯种子微球(微球粒径2.4μm中)的反应器中,所述油相乳液与聚苯乙烯微球的质量比为80:1;60℃下搅拌溶胀100min,得到油相溶胀物;将偶氮二异丁腈、sds、超纯水按质量比0.1:0.1:1进行混合,超声乳化5min后加入上述油相溶胀物中,添加量为油相溶胀物的0.2%,继续溶胀20min;将聚乙烯醇溶解于超纯水中,配制成质量分数为20%的水相,然后加上述反应器中,所述水相与油相溶胀物的质量比为5:1,搅拌混合均匀后,升温至75℃,聚合反应16h,反应结束后冷却至室温,砂芯抽滤,乙醇、超纯水,交替清洗3次后,得多孔聚合物微球(粒径9.2μm,孔径c.v《2.2%);

33.取上述得到的聚合物微球10g转移至反应器中,分散于100ml稀酸中,升温至80℃,保温3h;反应结束后,降至室温,用去离子水清洗,清洗干净后即得到表面含有酰胺基团的聚丙烯酸酯类高分子微球。

34.实施例二

35.将单体甲基丙烯腈,二甲苯,二甲基丙烯酸乙二醇酯,sdbs及去离子水按质量比2:2:4:0.05:18进行混合,超声乳化2-15min后,即得油相乳液,备用;将油相乳液加入含有聚苯乙烯种子微球(微球粒径2.4μm中)的反应器中,所述油相乳液与聚苯乙烯微球的质量比为200:1;60℃下搅拌溶胀100min,得到油相溶胀物;将过氧化苯甲酰、sdbs、超纯水按质量比0.1:0.1:1进行混合,超声乳化5min后加入上述油相溶胀物中,添加量为油相溶胀物的0.2%,继续溶胀20min;将羟甲基纤维素溶解于超纯水中,配制成质量分数为10%的水相,然后加上述反应器中,所述水相与油相溶胀物的质量比为5:1,搅拌混合均匀后,升温至75

℃,聚合反应16h,反应结束后冷却至室温,砂芯抽滤,乙醇、超纯水,交替清洗3次后,得多孔聚合物微球(粒径12.9μm,孔径c.v《2.4%);

36.取上述得到的聚合物微球10g转移至反应器中,分散于100ml稀酸中,升温至70℃,保温4h;反应结束后,降至室温,用去离子水清洗,清洗干净后即得到表面含有酰胺基团的聚丙烯酸酯类高分子微球。

37.实施例三

38.将单体丙烯腈,异丁醇,1,4-丁二醇二甲基丙烯酸酯,sds及去离子水按质量比2:2:1:0.05:10进行混合,超声乳化2-15min后,即得油相乳液,备用;将油相乳液加入含有聚苯乙烯种子微球(微球粒径11.2μm中)的反应器中,所述油相乳液与聚苯乙烯微球的质量比为100:1;60℃下搅拌溶胀100min,得到油相溶胀物;将偶氮二异丁腈、sds、超纯水按质量比0.05:0.1:4进行混合,超声乳化5min后加入上述油相溶胀物中,添加量为油相溶胀物的0.1%,继续溶胀20min;将羟乙基纤维素溶解于超纯水中,配制成质量分数为10%的水相,然后加上述反应器中,所述水相与油相溶胀物的质量比为5:1,搅拌混合均匀后,升温至75℃,聚合反应16h,反应结束后冷却至室温,砂芯抽滤,甲醇、超纯水,交替清洗3次后,得多孔聚合物微球(粒径31.6μm,孔径c.v《2.1%);

39.取上述得到的聚合物微球10g转移至反应器中,分散于100ml稀酸中,升温至60℃,保温6h;反应结束后,降至室温,用去离子水清洗,清洗干净后即得到表面含有酰胺基团的聚丙烯酸酯类高分子微球。

40.实施例四

41.将单体5-己烯腈,环己醇,二甲基丙烯酸乙二醇酯,sdbs及去离子水按质量比2:5:2:0.05:16进行混合,超声乳化2-15min后,即得油相乳液,备用;将油相乳液加入含有聚苯乙烯种子微球(微球粒径11.2μm中)的反应器中,所述油相乳液与聚苯乙烯微球的质量比为80:1;60℃下搅拌溶胀100min,得到油相溶胀物;将过氧化苯甲酰、sdbs、超纯水按质量比0.1:0.05:4进行混合,超声乳化5min后加入上述油相溶胀物中,添加量为油相溶胀物的0.2%,继续溶胀20min;将羧甲基纤维素溶解于超纯水中,配制成质量分数为10%的水相,然后加上述反应器中,所述水相与油相溶胀物的质量比为5:1,搅拌混合均匀后,升温至75℃,聚合反应16h,反应结束后冷却至室温,砂芯抽滤,乙醇、超纯水,交替清洗3次后,得多孔聚合物微球(粒径32.2μm,孔径c.v《2.5%);

42.取上述得到的聚合物微球10g转移至反应器中,分散于100ml稀酸中,升温至80℃,保温3h;反应结束后,降至室温,用去离子水清洗,清洗干净后即得到表面含有酰胺基团的聚丙烯酸酯类高分子微球。

43.实施例五

44.将单体丙烯腈,环己醇,二缩三乙二醇二甲基丙烯酸酯,tritro x-405及去离子水按质量比2:1:1:0.05:10进行混合,超声乳化2-15min后,即得油相乳液,备用;将油相乳液加入含有聚苯乙烯种子微球(微球粒径8.0μm中)的反应器中,所述油相乳液与聚苯乙烯微球的质量比为150:1;60℃下搅拌溶胀100min,得到油相溶胀物;将过氧化苯甲酰、tritro x-405、超纯水按质量比0.05:0.05:2进行混合,超声乳化5min后加入上述油相溶胀物中,添加量为油相溶胀物的0.2%,继续溶胀20min;将羟丙基纤维素溶解于超纯水中,配制成质量分数为5%的水相,然后加上述反应器中,所述水相与油相溶胀物的质量比为5:1,搅拌混合

均匀后,升温至75℃,聚合反应16h,反应结束后冷却至室温,砂芯抽滤,丙酮、超纯水,交替清洗3次后,得多孔聚合物微球(粒径38.2μm,孔径c.v《2.2%);

45.取上述得到的聚合物微球10g转移至反应器中,分散于100ml稀酸中,升温至60℃,保温6h;反应结束后,降至室温,用去离子水清洗,清洗干净后即得到表面含有酰胺基团的聚丙烯酸酯类高分子微球。

46.实施例六

47.将单体甲基丙烯腈,十二醇,三缩四乙二醇二甲基丙烯酸酯,sdbs及去离子水按质量比2:2:8:0.05:20进行混合,超声乳化2-15min后,即得油相乳液,备用;将油相乳液加入含有聚苯乙烯种子微球(微球粒径11.2μm中)的反应器中,所述油相乳液与聚苯乙烯微球的质量比为120:1;60℃下搅拌溶胀100min,得到油相溶胀物;将偶氮二异丁酸二甲酯、sdbs、超纯水按质量比0.15:0.05:5进行混合,超声乳化5min后加入上述油相溶胀物中,添加量为油相溶胀物的0.2%,继续溶胀20min;将聚乙烯吡咯烷酮溶解于超纯水中,配制成质量分数为20%的水相,然后加上述反应器中,所述水相与油相溶胀物的质量比为5:1,搅拌混合均匀后,升温至75℃,聚合反应16h,反应结束后冷却至室温,砂芯抽滤,乙醇、超纯水,交替清洗3次后,得多孔聚合物微球(粒径39.2μm,孔径c.v《2.2%);

48.取上述得到的聚合物微球10g转移至反应器中,分散于100ml稀酸中,升温至60℃,保温5h;反应结束后,降至室温,用去离子水清洗,清洗干净后即得到表面含有酰胺基团的聚丙烯酸酯类高分子微球。

49.实施例七

50.将单体2-丁烯腈,二甲苯,1,3-丁二醇二甲基丙烯酸酯,吐温40及去离子水按质量比2:2:8:0.05:20进行混合,超声乳化2-15min后,即得油相乳液,备用;将油相乳液加入含有聚苯乙烯种子微球(微球粒径11.2μm中)的反应器中,所述油相乳液与聚苯乙烯微球的质量比为200:1;60℃下搅拌溶胀100min,得到油相溶胀物;将偶氮二异丁脒、吐温40、超纯水按质量比0.15:0.05:5进行混合,超声乳化5min后加入上述油相溶胀物中,添加量为油相溶胀物的0.2%,继续溶胀20min;将聚乙二醇溶解于超纯水中,配制成质量分数为20%的水相,然后加上述反应器中,所述水相与油相溶胀物的质量比为5:1,搅拌混合均匀后,升温至75℃,聚合反应16h,反应结束后冷却至室温,砂芯抽滤,乙醇、超纯水,交替清洗3次后,得多孔聚合物微球(粒径45.5μm,孔径c.v《2.5%);

51.取上述得到的聚合物微球10g转移至反应器中,分散于100ml稀酸中,升温至80℃,保温3h;反应结束后,降至室温,用去离子水清洗,清洗干净后即得到表面含有酰胺基团的聚丙烯酸酯类高分子微球。

52.需要说明的是,本发明的说明书及其附图中给出了本发明的较佳的实施例,但是,本发明可以通过许多不同的形式来实现,并不限于本说明书所描述的实施例,这些实施例不作为对本发明内容的额外限制,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。并且,上述各技术特征继续相互组合,形成未在上面列举的各种实施例,均视为本发明说明书记载的范围;进一步地,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1