一种便于活性炭装填的活性炭吸附系统的制作方法

1.本发明涉及废气处理系统技术领域,尤其涉及一种便于活性炭装填的活性炭吸附系统。

背景技术:

2.目前,伴随着环保政策的逐步落实,以及环保意识的逐步提高,尤其是对于重工业,特别是钢铁工业,在环保设备多是采用活性炭吸附塔对废气进行过处理,尤其是通过活性炭吸附塔内设的活性炭吸附塔,通过活性炭吸附层对工业生产中产生的废气进行吸附,从而满足日益严格的大气排放标准。但是,在整个吸附塔的吸附过程中,由于废气在吸附塔中被吸附,而使得吸附塔的活性炭吸附层会存在饱和装填,进而会导致吸附效率降低,吸附能力下降或失效的问题,进而会降低该吸附塔的净化效率,影响吸附塔的废气的净化能力,因此,针对上述问题,吸附过程中,需要工作人员定时更换活性炭材料,如此,活性炭吸附塔利用率低,增加了生产成本。

3.同时,针对上述问题,也提出了一种活性炭吸附和脱附装置,通过活性炭吸附、脱附装置来达到活性炭的重复利用,但是在重复利用过程中,由于活性炭吸附时间或脱附时间、活性炭吸附温度或吸附温度等原因,活性炭原料也会进行一定的损耗,因此,即便是活性炭吸附和脱附装置也会存在着活性炭原料更换的问题,且该吸附和脱附装置也会因为其具体的装置结构,活性炭材料更换的难度也会更大,也会大大增加企业成本。

4.此外,针对上述问题,存在一种卧式活性炭吸附装置,其主要是通过设置在活性炭滤架中的活性炭更换盒对活性炭材料进行更换,但是在其卧式活性炭吸附装置中,其气体基本呈线性传递,即便是在卧式活性炭吸附装置的滤筒前端设置气体分配组件,而在卧式活性炭吸附装置中的活性炭件进行吸附时,处于活性炭件的前端的活性炭材料会吸附废气,且在运行一定时间,处于活性炭件的前端吸附废气中的大量的粉尘、颗粒物,而位于活性炭件的后端的活性炭材料的吸附少量的附粉尘、颗粒物,而位于活性炭件的前端的活性炭材料也会因为吸附大量的粉尘、颗粒物而导致活性炭件堵塞,该卧式活性炭吸附塔的活性炭件的使用效率会降低。

5.如何解决上述技术问题为本发明面临的课题。

技术实现要素:

6.为了解决现有技术的不足,本发明提供了一种设计合理,安全可靠的便于活性炭装填的活性炭吸附系统。

7.本发明解决其技术问题所采用的技术方案是:一种便于活性炭装填的活性炭吸附系统,包括吸附箱,所述吸附箱中一侧面设置有若干根连通管,所述吸附箱中另一侧面处设置有气体输出管,所述连通管的另一端连通有气体混合箱,所述气体混合箱中设置有气体混合分配机构,所述吸附箱中至少设置有二组活性炭吸附件,且所述吸附箱中设置有与所述活性炭吸附件配合的循环机构,且所述吸附箱的后侧设置有与活性炭吸附件配合的活性

炭输入机构、活性炭输出机构;所述循环机构包括分别设置在所述吸附箱的内仓壁的前后面上的两组循环单元,且所述循环单元包括设置在所述吸附箱的内仓壁上的固定架,所述固定架上设置有与所述固定架转动配合的活动圆环,且其中一组的循环单元中的固定架上设置有与所述活动圆环配合的驱动单元,所述活性炭吸附件均匀设置在所述活动圆环上,且所述活性炭吸附件的两端分别与所述活动圆环转动配合;所述吸附箱的内仓壁的一侧面上设置有气体输入室,所述气体输入室与所述连通管相连通,所述吸附箱的内仓壁的另一侧面上设置有气体输出室,所述气体输出室与所述气体输出管相连通,且所述固定架上设置有气体运输室,运行时,两组所述活性炭吸附件分别位于所述气体输入室与所述气体运输室之间和所述气体输出室与所述气体运输室之间。

8.优选的,采用四组所述活性炭吸附件6,工作时,其中两组活性炭吸附件6与所述气体输入室11、气体输出室12、气体运输室13组成的废气通路,其中一组活性炭吸附件与所述活性炭输入机构8、活性炭输出机构9相配合,另一组活性炭吸附件6进行方向替换。

9.进一步的,所述活性炭吸附件包括横截面呈矩形的活性炭框架,所述活性炭框架上相对两侧面上设置有与所述气体输入室或所述气体输出室或所述气体运输室配合的纱网,所述活性炭框架的顶底两面设置有与所述活性炭输入机构或所述活性炭输出机构配合的伸缩纱网,且所述活性炭框架上设置有与所述伸缩纱网配合的两组第一伸缩组件,所述活性炭框架前后端均设置有与所述活动圆环转动配合的圆形台,所述圆形台上设置有与所述伸缩纱网配合的缝隙,所述圆形台上设置有与第一伸缩组件配合的第二伸缩组件;其中一个所述圆形台上设置有驱动组件。

10.进一步的,所述活性炭框架包括四根相互平行且对称设置的主横梁,且所述主横梁的两端分别与所述圆形台固定连接,且相邻两个主横梁之间设置有若干组固定楞;所述第一伸缩组件包括设置在所述主横梁中、且沿所述主横梁长度方向设置的导向丝杆,且所述导向丝杆上设置有与所述伸缩纱网配合的夹持块,且所述主横梁设置有导向杆,所述导向杆与所述导向丝杆相对设置,且所述导向杆上设置夹持块。

11.进一步的,所述第二伸缩组件包括设置在所述圆形台上且与所述缝隙配合的转动杆,且所述转动杆的一侧设置有卷绕辊,且所述卷绕辊的一侧设置有驱动件,所述伸缩纱网卷绕在所述卷绕辊中,且所述伸缩纱网经所述转动杆与所述夹持块连接,且所述圆形台上设置有与所述转动杆转动配合的第一转动部,所述圆形台上的设置有与所述卷绕辊转动配合的第二转动部。

12.进一步的,所述固定架包括与所述吸附箱仓壁固定连接的矩形框架,所述矩形框架上设置有与所述活动圆环轴线共线的固定圆台,且所述固定圆台与所述活动圆环之间设置有转动轴承;所述驱动单元包括设置在所述活动圆环的圆形转动架,所述圆形转动架上设置有驱动电机,所述驱动电机的输出端处设置有转动齿轮,所述矩形框架设置有与所述转动齿轮啮合的转动圆齿环,且所述转动圆齿环的轴线与所述固定圆台的轴线共线。

13.进一步的,所述驱动组件包括设置在所述圆形台上的贯穿轴,所述贯穿轴贯穿于活动圆环,且贯穿轴上设置有与所述活动圆环配合的转动轴承,所述贯穿轴的设置有齿轮,且所述活动圆环上设置转动电机,且所述转动电机的输出端设置有与所述齿轮啮合的驱动齿轮。

14.进一步的,所述活性炭吸附输出机构包括输出料斗,且所述输出料斗的两端分别与同侧的固定架连接,所述输出料斗一端设置有出料管道,且所述出料管道的输出端处设置有收集罐,所述收集罐位于所述吸附箱的外侧,且所述输出料斗位于所述气体运输室的正上处,且所述输出料斗的顶面完全开口,且所述输出料斗的底面设为斜面,且所述斜面面向所述出料管道倾斜,运行时,所述活性炭吸附件位于所述输出料斗的正上方处。

15.进一步的,所述活性炭输入机构包括设置在所述吸附箱外侧的活性炭储藏罐,且所述活性炭储藏罐上设置输入主管道,所述输入主管道中设置有螺旋绞龙,所述输入主管道上设置若干组输入分管道,且所述输入分管道一端贯穿所述吸附箱的顶面,且所述输入分管道位于所述活性炭吸附件的正上方处,且所述输入分管道沿所述活性炭吸附件的长度方向均匀设置,且所述输入分管道上设置有与所述第一伸缩组件联动的电磁阀。

16.进一步的,所述气体混合分配机构包括设置在所述气体混合箱中的分配板,且所述分配板上分布透气孔,所述气体混合箱的顶面设置有与所述分配板配合的若干组气体分配组件;所述气体分配组件包括设置在所述气体混合箱的顶面处的驱动件,所述驱动件的输出端处设置有转轴,所述转轴贯穿所述气体混合箱,且所述转轴与所述气体混合箱的底部转动配合,且所述转轴的顶底两端处均设置有旋转叶片,且两组旋转叶片的旋转方向相反,且所述转轴的中设置有横截面呈十字的浆式叶片,且所述浆式叶片上均匀开设有若干透气孔;且所述吸附箱上设置有与气体混合箱相连通的抽吸组件。

17.进一步的,所述抽吸组件包括开设在所述吸附箱的顶面的抽吸箱,所述抽吸箱上设置有抽吸管,所述抽吸管与所述气体混合箱相连通,且所述吸附箱中设置有气体检测仪,且所述气体检测仪位于靠近所述气体输出室一侧处,且所述气体检测仪与所述抽吸箱控制器联动。

18.本发明通过其独特的结构设计,通过设置在吸附箱中的循环结构以及与之配合的活性炭吸附件,以及设置在所述吸附箱中的活性炭输入机构和活性炭输出机构,实现活性炭材料在吸附箱中进行更换,且通过抽吸组件将吸附箱中剩余的废气运输至气体混合箱中,并且利用气体混合箱中气体混合分配机构对废气进行混合,方便废气在气体混合箱通过连通管运输至吸附箱中。

19.本发明通过循环机构使得活动圆环进行转动,继而带动位于活动圆环上的活性炭吸附件进行转动,进而方便通过活性炭输入机构与活性炭输出机构对活性炭吸附件中的活性炭材料进行更换,进而实现对活性炭吸附件中的活性炭材料实现自动化更换,通过第一伸缩组件、第二伸缩组件与所述伸缩纱网配合,方便对活性炭框架中的活性炭吸附材料进行更换,进而实现对活性炭吸附件中的活性炭材料实现自动化的更换。

20.本发明通过气体混合分配机构,通过若干组的气体分配组件的设置,尤其是设置在转轴顶底两端处的呈三叶推进式的旋转叶片,使得气体混合箱顶底两端处的废气通过旋转叶片运至整个气体混合箱的中间处,同时通过设置在转轴中间中的浆式叶片进行混合打散,此外,通过异型设置的分配板再次实现废气的混合打散以及废气运输。

附图说明

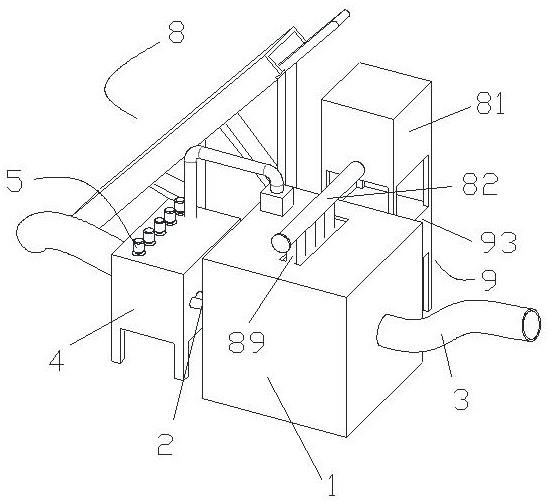

21.图1为本发明的三维结构示意图;图2为本发明的气体混合箱的三维结构示意图;

图3为本发明的气体混合箱的上视图;图4为本发明的a-a剖面结构示意图;图5为本发明的b-b剖面结构示意图;图6为本发明的气体分配组件三维结构示意图;图7为本发明的吸附箱三维结构示意图;图8为本发明的传递门上视图;图9为本发明的c-c剖面结构示意图;图10为本发明的d-d剖面结构示意图;图11为本发明的a处扩大结构示意图;图12为本发明的吸附箱内部结构示意图;图13为本发明的活性炭吸附件三维结构示意图;图14为本发明的活性炭吸附件上视图;图15为本发明的e-e剖面结构示意图;图16为本发明的b处扩大结构示意图;其中,附图标识为:1、吸附箱;11、气体输入室;12、气体输出室;13、气体运输室;2、连通管;3、气体输出管;4、气体混合箱;5、气体混合分配机构;51、分配板;52、气体分配组件;521、驱动件;522、转轴;523、旋转叶片;53、抽吸组件;531、抽吸箱;532、抽吸管;6、活性炭吸附件;61、活性炭框架;611、主横梁;62、纱网;63、伸缩纱网;64、第一伸缩组件;641、导向丝杆;642、夹持块;643、导向杆;65、圆形台;651、缝隙;66、第二伸缩组件;661、转动杆;662、卷绕辊;663、第一转动部;664、第二转动部;67、驱动组件;671、贯穿轴;672、转动轴承;673、齿轮;674、转动电机;675、驱动齿轮;7、循环机构;71、循环单元;711、固定架;7111、矩形框架;7112、固定圆台;7113、转动轴承;712、活动圆环;72、驱动单元;721、圆形转动架;722、驱动电机;723、转动齿轮;724、转动圆齿环;8、活性炭输入机构;81、活性炭储藏罐;82、输入主管道;83、输入分管道;84、电磁阀;9、活性炭输出机构;91、输出料斗;92、出料管道;93、收集罐。

具体实施方式

22.参见图1至图5所示,本实施例是一种便于活性炭装填的活性炭吸附系统,包括吸附箱1,所述吸附箱1中一侧面设置有若干根连通管2,所述吸附箱1中另一侧面处设置有气体输出管3,所述连通管2的另一端连通有气体混合箱4,所述气体混合箱4中设置有气体混合分配机构5,所述吸附箱1中至少设置有二组活性炭吸附件6,且所述吸附箱1中设置有与所述活性炭吸附件6配合的循环机构7,且所述吸附箱1的后侧设置有与活性炭吸附件6配合的活性炭输入机构8、活性炭输出机构9;所述循环机构7包括分别设置在所述吸附箱1的内仓壁的前后面上的两组循环单元71,且所述循环单元71包括设置在所述吸附箱1的内仓壁上的固定架711,所述固定架711上设置有与所述固定架711转动配合的活动圆环712,且其中一组的循环单元71中的固定架711上设置有与所述活动圆环712配合的驱动单元72,所述活性炭吸附件6均匀设置在所述活动圆环712上,且所述活性炭吸附件6的两端分别与所述活动圆环712转动配合;所述吸附箱1的内仓壁的一侧面上设置有气体输入室11,所述气体输入室11与所

述连通管2相连通,所述吸附箱1的内仓壁的另一侧面上设置有气体输出室12,所述气体输出室12与所述气体输出管3相连通,且所述固定架711上设置有气体运输室13,运行时,两组所述活性炭吸附件6分别位于所述气体输入室11与所述气体运输室13之间和所述气体输出室12与所述气体运输室13之间。

23.优选的,采用四组所述活性炭吸附件6,工作时,其中两组活性炭吸附件6与所述气体输入室11、气体输出室12、气体运输室13组成的废气通路,其中一组活性炭吸附件与所述活性炭输入机构8、活性炭输出机构9相配合,另一组活性炭吸附件6进行方向替换。

24.进一步的,所述活性炭吸附件6包括横截面呈矩形的活性炭框架61,所述活性炭框架61上相对两侧面上设置有与所述气体输入室11或所述气体输出室12或所述气体运输室13配合的纱网62,所述活性炭框架61的顶底两面设置有与所述活性炭输入机构8或所述活性炭输出机构9配合的伸缩纱网63,且所述活性炭框架61上设置有与所述伸缩纱网63配合的两组第一伸缩组件64,所述活性炭框架61前后端均设置有与所述活动圆环712转动配合的圆形台65,所述圆形台65上设置有与所述伸缩纱网63配合的缝隙651,所述圆形台65上设置有与第一伸缩组件64配合的第二伸缩组件66;其中一个所述圆形台65上设置有驱动组件67。

25.优选的,所述驱动组件66设置在所述活性炭吸附件6靠近所述吸附箱1的后仓壁一端处。

26.进一步的,所述活性炭框架61包括四根相互平行且对称设置的主横梁611,且所述主横梁611的两端分别与所述圆形台65固定连接,且相邻两个主横梁611之间设置有若干组固定楞;所述第一伸缩组件64包括设置在所述主横梁611中、且沿所述主横梁611长度方向设置的导向丝杆641,且所述导向丝杆641上设置有与所述伸缩纱网63配合的夹持块642,且所述主横梁611设置有导向杆643,所述导向杆643与所述导向丝杆641相对设置,且所述导向杆643上设置夹持块642。

27.优选的,所述第一伸缩组件64包括剪叉式伸缩桥,且两个所述夹持块642之间设置有连接杆,所述连接杆与所述伸缩纱网63固定连接,且所述剪叉式伸缩桥的一端与所述连接杆连接,且所述剪叉式伸缩桥的另一端与所述圆形台65连接,且该圆形台65位于靠近所述吸附箱1的内仓壁的后侧面。

28.进一步的,所述第二伸缩组件66包括设置在所述圆形台65上且与所述缝隙651配合的转动杆661,且所述转动杆661的一侧设置有卷绕辊662,且所述卷绕辊662的一侧设置有驱动件,所述伸缩纱网63卷绕在所述卷绕辊662中,且所述伸缩纱网63经所述转动杆661与所述夹持块642连接,且所述圆形台65上设置有与所述转动杆661转动配合的第一转动部663,所述圆形台65上的设置有与所述卷绕辊662转动配合的第二转动部664。

29.具体的,第一转动部663、第二转动部664上设为转动块,且所述转动块与所述圆形块55一体成型。

30.进一步的,所述固定架711包括与所述吸附箱1仓壁固定连接的矩形框架7111,所述矩形框架7111上设置有与所述活动圆环712轴线共线的固定圆台7112,且所述固定圆台7112与所述活动圆环712之间设置有转动轴承7113;所述驱动单元72包括设置在所述活动圆环712的圆形转动架721,所述圆形转动架721上设置有驱动电机722,所述驱动电机722的输出端处设置有转动齿轮723,所述矩形框架设置有与所述转动齿轮723啮合的转动圆齿环

724,且所述转动圆齿环724的轴线与所述固定圆台7112的轴线共线。

31.进一步的,所述驱动组件67包括设置在所述圆形台65上的贯穿轴671,所述贯穿轴671贯穿于活动圆环712,且贯穿轴671上设置有与所述活动圆环712配合的转动轴承672,所述贯穿轴671的设置有齿轮673,且所述活动圆环712上设置转动电机674,且所述转动电机674的输出端设置有与所述齿轮673啮合的驱动齿轮675。

32.优选的,考虑到活动圆环712与固定架711之间是转动配合的,因此,了保证设置在其上的稳定性,因此,所述活动圆环712上设置有与所述转动电机配合的固定架。

33.进一步的,所述活性炭吸附输出机构9包括输出料斗91,且所述输出料斗91的两端分别与同侧的固定架711连接,所述输出料斗91一端设置有出料管道92,且所述出料管道92的输出端处设置有收集罐93,所述收集罐93位于所述吸附箱1的外侧,且所述输出料斗94位于所述气体运输室13的正上处,且所述输出料斗91的顶面完全开口,且所述输出料斗91的底面设为斜面,且所述斜面面向所述出料管道92倾斜,运行时,所述活性炭吸附件6位于所述输出料斗91的正上方处。

34.优选的,所述输出料斗92中设置有与所述出料管道92配合的输送绞龙。

35.进一步的,所述活性炭输入机构8包括设置在所述吸附箱1外侧的活性炭储藏罐81,且所述活性炭储藏罐81上设置输入主管道82,所述输入主管道82中设置有螺旋绞龙,所述输入主管道82上设置若干组输入分管道83,且所述输入分管道83一端贯穿所述吸附箱1的顶面,且所述输入分管道83位于所述活性炭吸附件6的正上方处,且所述输入分管道83沿所述活性炭吸附件6的长度方向均匀设置,且所述输入分管道83上设置有与所述第一伸缩组件64联动的电磁阀84。

36.优选的,所述活性炭吸附件6位于所述活性炭储藏罐81的底部,且所述螺旋绞龙的驱动端位于活性炭储藏罐的一端处。

37.优选的,为了确保整个结构的稳定性,所述吸附箱1的顶面设置有与所述输入主管道82、输入分管道83配合的稳固支架。

38.进一步的,所述活性炭输入机构8还包括与所述活性炭储藏罐81配合的斜向运输机85,且所述活动炭储藏罐81位于所述收集罐93的正上方处,将两个装置集合到一起,缩减整个吸附系统的占地面积。

39.进一步的,所述气体混合分配机构5包括设置在所述气体混合箱4中的分配板51,且所述分配板51上分布透气孔,所述气体混合箱4的顶面设置有与所述分配板51配合的若干组气体分配组件52;所述气体分配组件52包括设置在所述气体混合箱4的顶面处的驱动件521,所述驱动件521的输出端处设置有转轴522,所述转轴522贯穿所述气体混合箱4,且所述转轴522与所述气体混合箱4的底部转动配合,且所述转轴522的顶底两端处均设置有旋转叶片523,且两组旋转叶片523的旋转方向相反,且所述转轴522的中设置有横截面呈十字的浆式叶片523,且所述浆式叶片523上均匀开设有若干透气孔;且所述吸附箱1上设置有与气体混合箱4相连通的抽吸组件53。

40.具体的,所述旋转叶片523采用三叶推进式结构。

41.优选的,各个所述气体分配组件52运行速率不同,与输入管相对的气体分配组件52转速较慢,而距离输入管较远处的气体分配件52转速较快,且上述两者之间的气体分配组件52的转速呈阶梯状上升。

42.进一步的,所述抽吸组件53包括开设在所述吸附箱1的顶面的抽吸箱531,所述抽吸箱531上设置有抽吸管532,所述抽吸管532与所述气体混合箱4相连通,且所述吸附箱1中设置有气体检测仪,且所述气体检测仪位于靠近所述气体输出室12一侧处,且所述气体检测仪与所述抽吸箱531控制器联动。

43.进一步的,所述连通管2与所述气体输出管3上均设置有电磁阀,所述气体输入室、所述气体输出室、所述气体运输室均设置有气体检测仪,且所述气体检测仪与所述循环机构联动。

44.进一步的,所述气体输入室11、所述气体输出室12、所述气体运输室13上设置有电磁锁头,与之对应的,所述活性炭吸附件上设置有锁扣板,具体的,所述主横梁上设置有锁扣板。

45.进一步的,所述气体运输时中设置有轴流风机,用以加快废气在气体输入室、气体输出室、气体运输室以及两组活性炭吸附件所组成的废气通路的流动。

46.我们以处于所述输出料斗与所述输入分管道之间处定为1号位置,按照顺时针方向对四个活性炭吸附件的四个特殊位置进行排序,即,处于所述气体输入室、所述气体运输室之间位于2号位置,处于活动圆环最低处为3号位置处,且3号位置与1号位置相对设置,而处于所述气体运输室、所述气体运输室之间为4号位置处。也就是,将原本位于2、4号位置处活性炭吸附件更为1、3号位置处,而原本于1、3位置处的活性炭吸附件更改为2、4号位置处。

47.具体的,在利用循环机构将活性炭吸附件进行转动,而且为了活性炭吸附件与气体输入室、气体输出室、气体运输室形成一个通路,因此,通过驱动组件使得活性炭吸附件在所述活动圆环上进行转动,并且通过驱动组件将活性炭吸附件进行左右调动。

48.优选的,所述圆形台上设置有平衡组件,所述平衡组件包括设置在所述圆形台上的水平仪,且所述水平仪上设置有控制器,且所述控制器与所述驱动组件联动。当其在进行时,通进水平仪确定活性炭框架始终处于水平状态下,且通过控制器控制驱动组件,继而使得该活性炭吸附件始终处于水平状态下。

49.进一步的,为了简化结构设计,只有活性炭吸附件在2号位置处,驱动组件进行转动,与之配合的,为了适应活性炭吸附件在2号位置处进行转动,使得其与气体输入室、气体输出室进行配合,因此,该气体输入室、气体输出室以及气体运输室与所述活性炭吸附件配合的一处设置有与该活性炭吸附件配合的接口。

50.根据其具体的结构设计,将整个活性炭系统组装,组装完毕之后,随后将气体混合箱的输入管与企业的废气管相连接,将气体输出管与企业的废气排放管相连通。

51.具体的,重工业企业的废气会先将由气体混合箱进行气体混合,甚至于在该气体混合箱前端设置有有喷淋洗涤塔,通过设置在气体混合箱中的气体混合分配机构将废气均匀的通过连通管排放至气体输入室中;具体而言,结合气体混合箱与所述吸附箱的气体输入室采用若干根连通管进行连通的情况,并且结合连通管与所述气体混合箱的接触处的高度,因此,所述分配板的横截面中间处采用内凹结构,便于气体的快速贯入,而为了保证废气在分配板与气体混合仓组成的空间内能够快速的排出,并且结合废气在该空间内的运行轨迹,所述分配板横截面的顶底两端处呈弧状凸起,方便废气沿该弧形进行转动,从而在中间气流的带动下快速排出,同时通过设置在转轴上的浆式叶片对废气进行均匀打散,且通过顶底两端处的三叶推进式的旋转叶片将上下空间中的废气集中到中间位置处,进而便于

整个废气的快速排出,同时通过调整各个气体分配组件的转速,使得废气可以均匀的快速运输至吸附仓中。

52.在进行废气吸附之前,根据其需要,选择不同数量的活性炭吸附件,一般优选设置四组活性炭吸附件,工作时,其中两组活性炭吸附件与所述气体输入室、气体输出室、气体运输室组成的废气通路,其中一组活性炭吸附件与所述活性炭输入机构、活性炭输出机构相配合,另一组活性炭吸附件进行方向替换。具体而言,根据设置在气体输入室中的气体检测仪与气体输出室中的气体检测仪中的检测数据,确定整个两组活性炭吸附件与所述气体输入室、气体输出室、气体运输室组成的废气通路中的两组活性炭吸附件的吸附效果,进而确定活性炭吸附件是否需要更换,当其达到预期的标准后,提前启动抽吸组件,将吸附箱中的废气进行抽吸,使得吸附箱中废气回收至气体混合箱,继而便于后期的循环机构的运行,此时,活动圆环在驱动单元的带动进行转动,使得之前与所述气体输入室、气体输出室、气体运输室组成的废气通路的两组活性炭吸附件进行替换,随后,通过活性炭输入机构、活性炭输出机构的设置将活性炭吸附件中的活性炭材料进行替换。

53.当处于1号位置时,则是主要通过活性炭输入机构、活性炭输出机构的设置将位于1号位置处的活性炭吸附件中的活性炭材料进行替换,具体的,该活性炭吸附件通过第一伸缩组件和第二伸缩组件来达到伸缩纱网在主横梁的伸缩长度控制,具体而言,通过伸缩丝杆来控制伸缩纱网的伸缩的长度,通过卷绕辊对伸缩纱网进行卷绕,通过两者的配合,达到自由控制伸缩纱网的目的。首先对已吸附饱和的活性炭材料进行更换,此时设置在底部的第二伸缩组件进行工作,经过驱动件的带动,使得卷绕辊进行运动,使得位于活性炭框架底端的伸缩纱网进行回缩,使得位于活性炭框架中活性炭下落至输出料斗,在输送绞龙的带动下,将饱和的活性炭材料回收至收集罐中;随后第一伸缩组件工作,经由丝杆的带动,使得伸缩纱网填满所述活性炭框架的底端。重复上述步骤,使得活性炭框架顶端处的纱网进行回缩,此时,活性炭输入机构进行工作,通过电磁阀控制输入管道的开合,通过螺旋绞龙达到输送到各个活性炭库框架各个位置处的目的。

54.当处于2号位置时,则是主要进行活性炭吸附工作。

55.当处于3号位置时,则是将已进行一些吸附工作的活性炭吸附件进行方向调换,即,将该活性炭吸附件处于2号位置处时,将其旋转180度,使得其与气体输入室连接的一端和其与气体运输室连接的一端相对交换,换而言之,使得当其处于4号位置时,其处于2号位置时与气体运输室连接的一端将继续与所述气体运输室相连接.当处于4号位置时,则是主要进活性炭吸附工作。

56.本发明未经描述的技术特征可以通过或采用现有技术实现,在此不再赘述,当然,上述说明并非是对本发明的限制,本发明也并不仅限于上述举例,本技术领域的普通技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1