一种饲料生产加工用定量加料装置的制作方法

1.本发明涉及饲料加工设备技术领域,更具体的说是一种饲料生产加工用定量加料装置。

背景技术:

2.饲料加工指的是对牲畜、家禽需要使用的饲料进行加工处理的过程,加工出的饲料根据自身种类和成分的不同,能够对不同生长时期、不同牲畜类型进行饲料喂养,进而使得饲料能够保证牲畜日常生长所需营养,进而确保牲畜产出率,在进行饲料加工过程中,由于不同工艺需求,在进行饲料加工过程中,会存在需要多次加入相同量饲料原料至加工装置中,从而便于搅拌、烘干、切碎等工艺的高效进行,进而完成饲料加工的需求情况,故需要一种能够定量加料的装置。

技术实现要素:

3.为克服现有技术的不足,本发明提供一种饲料生产加工用定量加料装置,能够进行定量加料。

4.本发明解决其技术问题所采用的技术方案是:

5.一种饲料生产加工用定量加料装置,包括加料盒、隔板、加料口、定量板和外架,加料盒转动连接在外架上,定量板滑动连接在加料盒内,隔板能够沿着定量板竖直方向上下运动,加料盒上设置有加料口。

6.一种饲料生产加工用定量加料装置:还包括调节板,调节板滑动连接在定量板上,隔板滑动连接在调节板上。

7.一种饲料生产加工用定量加料装置:还包括滑盖和玻璃板,滑盖滑动连接在加料盒上,滑盖上设置有玻璃板。

附图说明

8.参照附图,根据下面的详细描述,可以更加清楚地理解本公开,其中:

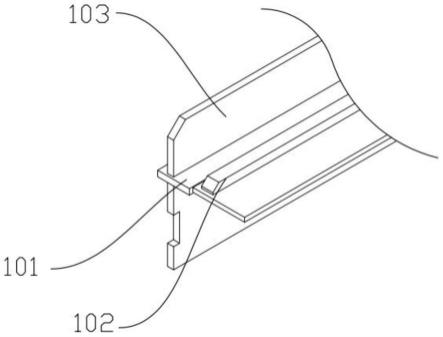

9.图1为调节板的结构示意图;

10.图2为定量板的结构示意图;

11.图3和图4为加料盒的结构示意图;

12.图5为挤压板的结构示意图

13.图6为滑杆的结构示意图;

14.图7为底架的结构示意图;

15.图8为弧面部的结构示意图;

16.图9为外架的结构示意图;

17.图10和图11为一种饲料生产加工用定量加料装置的整体结构示意图。

具体实施方式

18.另外,作为一个例子,如图1-11所示,这个例子解决了能够实现定量加料效果的问题,

19.本装置包括隔板103、定量板104、加料盒201、外架204和加料口202,外架204上转动连接有加料盒201,加料盒201内滑动连接有定量板104,隔板103能够沿着定量板104竖直方向上下运动,加料口202设置在加料盒201上,外架204上设置有第一电机,加料盒201固定连接在第一电机的输出轴上,加料盒201内设置有第二电机和第一丝杠,定量板104与第一丝杠螺纹连接,第二电机的输出轴与第一丝杠固定连接。

20.在进行饲料加工过程中,由于不同工艺需求,在进行饲料加工过程中,会存在需要多次加入相同量饲料原料至加工装置中,从而便于搅拌、烘干、切碎等工艺的高效进行,进而完成饲料加工的需求情况,使用本装置进行定量原料添加时,工作人员可将待多次定量加入饲料生产加工装置中的某种原材料统一倒在加料盒201内定量板104左侧,随后待需要添加原料时,操作加料盒201在外架204上顺时针转动,进而使得加料盒201由原本的水平姿态逐渐变为左高右低姿态,即使得加料盒201内的饲料原料沿着加料盒201滑动至定量板104左侧,当加料盒201逐渐转动至快要接近竖直状态后,隔板103沿着定量板104竖直方向下滑动,进而对饲料原料进行分隔,随后操作加料盒201转回至水平,使得部分饲料原料位于隔板103和定量板104之间,随后操作第二电机的输出轴转动,进而带动定量板104在加料盒201内滑动,在此过程中隔板103会跟随定量板104同轨迹移动,进而使得定量板104和隔板103带动位于隔板103和定量板104之间的饲料向右滑动,当到达加料口202位置后,位于隔板103和定量板104之间的饲料回自动从加料口202处落下,从而实现定量加入饲料原料的效果,反复重复上述操作,进而完成多次定量加料便于饲料加工进行的效果。

21.另外,作为一个例子,如图1-2所示,这个例子解决了能够调节加入原料的量的问题,

22.本装置还包括调节板101,定量板104上滑动连接有调节板101,调节板101上滑动连接有隔板103,定量板104设置有电动推杆ⅰ,调节板101固定连接在电动推杆ⅰ的伸缩杆上,隔板103上设置有电动推杆ⅱ,调节板101固定连接在电动推杆ⅱ的伸缩杆上。

23.在当加料盒201逐渐转动至快要接近竖直状态后,电动推杆ⅰ的伸缩杆伸出,进而带动隔板103在调节板101上滑动,从而使得隔板103完成对饲料的间隔效果,调节板101的设置使得本装置能够通过控制电动推杆ⅱ的伸缩杆伸缩,进而调节隔板103和定量板104之间的距离,进而能够通过控制隔板103和定量板104之间的空间大小控制加入饲料原料的量,使得本装置能够根据不同种类饲料加工需求或不同工艺加工需求,调节每次加入饲料原料的量,进而扩大本装置的适用范围。

24.另外,作为一个例子,如图4所示,这个例子解决了防止饲料从加料盒201中洒出的问题,

25.本装置还包括玻璃板402和滑盖401,加料盒201上滑动连接有滑盖401,玻璃板402设置在滑盖401上,加料盒201上设置有电动推杆ⅲ,电动推杆ⅲ的伸缩杆与滑盖401固定连接。

26.在工作人员将饲料原料全部倒入加料盒201内定量板104左侧后,电动推杆ⅲ的伸缩杆能够收缩,进而带动滑盖401滑动,使得滑盖401对加料盒201上方进行遮挡,进而防止

在加料盒201转动过程中,饲料从加料盒201中洒出的情况出现,即对加料盒201内的饲料进行遮挡保护,同时玻璃板402的设置使得工作人员能够从装置外侧清晰的观察到装置内剩余饲料原料的量,进而便于根据生产需求及时补充。

27.另外,作为一个例子,如图7-9所示,这个例子解决了防止部分饲料原料粘连在加料盒201内部底面的问题,

28.本装置还包括弧面部701底架601,底架601上连接有外架204,弧面部701设置在底架601上,弧面部701能够与加料盒201接触。

29.由于部分饲料原料在收集、储存、运输等多种工艺步骤中,会由于外界因素产生受潮现象,潮湿的饲料原料易粘连在加料盒201内,从而会使得部分饲料原料不易沿着倾斜的加料盒201自然滑动,进而对后续定量加工造成影响,故在加入的饲料原料较为潮湿时,在进行一次加料盒201倾斜定量加料操作后,工作人员可操作加料盒201沿着逆时针方向转动,进而使得加料盒201与弧面部701碰撞,随后再操作加料盒201转回复位并重复上述操作加料盒201沿着逆时针方向转动,进而使得加料盒201与弧面部701反复碰撞,从而使得原本在自然滑动过程中粘连在加料盒201内壁的饲料原料被磕下,进而便于后续定量加工操作的正常进行。

30.另外,作为一个例子,如图3、图4、图9、图10所示,这个例子解决了对特别潮湿的原料进行简易处理的问题,

31.本装置还包括透气孔203,多个透气孔203均设置在加料盒201上。

32.在加入加料盒201内部的饲料原料潮湿程度较高,使得仅靠加料盒201与弧面部701的碰撞无法完成将粘连的饲料原料磕下或过于潮湿导致本装置无法正常进行饲料原料分隔的情况出现时,工作人员可在在本装置外侧设置有个能够吹出带有热量气体的风机,使得带有热量的气体从多个透气孔203进入加料盒201内,从而实现一个简易的烘干效果,便于加料工作的正常进行,在此过程中再操作加料盒201沿着外架204做小幅度的摆动,进而使得加料盒201内的原料位置不断变化,从而使得吹入气体与加料盒201内的原料均匀接触,进一步便于简易烘干的进行。

33.另外,作为一个例子,如图4-5所示,这个例子解决了便于对待粉碎加工的秸秆段进行挤压的问题

34.本装置中还包括挤压板302,加料盒201内滑动连接有挤压板302,加料盒201上设置有电动推杆ⅳ,电动推杆ⅳ的伸缩杆与挤压板302固定连接。

35.在进行以秸秆为原料的饲料加工时,需要将切断后的秸秆进行搅碎,便于后续生产加工的进行,在进行秸秆段的粉碎时,若是秸秆段较为松散,会使得搅碎工艺实施较为困难,故本装置中设置有挤压板302,将切好段的秸秆放置在加料盒201内后,本装置自然启动进而使得加料盒201倾斜后,电动推杆ⅳ的伸缩杆伸出,进而使得挤压板302对秸秆段进行挤压,使得秸秆紧实的贴靠在一起,并使得秸秆段在被挤压过程中压碎压扁,随后隔板103滑动,进而对秸秆段原料进行分隔,分隔后的秸秆段由于自身已被挤压破碎,进而会以一个更加紧实的状态贴靠在一起,进而在后续将秸秆段加入加工装置时,压碎后紧实的秸秆段能够更易被粉碎,提高粉碎效率。

36.另外,作为一个例子,如图4-5所示,这个例子解决了对牢靠粘连在加料盒201底部的问题

37.本装置中还包括刮拭胶条301,刮拭胶条301设置在挤压板302底部。

38.在加料盒201内剩余原料较少,即加料盒201内部腾出空间时,工作人员可操作电动推杆ⅳ的伸缩杆伸出,进而带动挤压板302和刮拭胶条301移动,刮拭胶条301的移动能够对牢靠粘连在挤压板302底部的小部分潮湿原料进行彻底刮动,进而使其脱离粘连状态,进而便于后续加料操作的进行。

39.另外,作为一个例子,如图6所示,这个例子解决了能够防止隔板103和定量板104之间的物料剩余的问题

40.本装置中还包括滑块503、滑杆501和辅助锤502,加料盒201上固定连接有滑杆501,滑杆501上滑动连接有滑块503,滑块503上滑动连接有辅助锤502,滑杆501上设置有第三电机和第二丝杠,第二丝杠固定连接在第三电机的输出轴上,第二丝杠与滑块503螺纹连接,滑块503上设置有电动推杆

ⅴ

,辅助锤502固定连接在电动推杆

ⅴ

的伸缩杆上。

41.在隔板103和定量板104移动至加料口202位置,进而使得隔板103和定量板104之间的饲料原料自动落下时,电动推杆

ⅴ

的伸缩杆能够伸出,进而带动辅助锤502对定量板104上方进行捶动,进而使得定量板104发生微弱震动,进而使得隔板103和定量板104内的物料能够全部从加料口202处落下,进而防止部分物料粘连在隔板103和定量板104上的情况出现,保证不会出现物料剩余,同时滑块503可在滑杆501上往复滑动,使得辅助锤502能够在不同位置进行捶动,加强捶动效果。

42.另外,作为一个例子,如图3所示,这个例子解决了防止挤压过紧导致紧实的秸秆段无法从加料口202处落下的问题

43.本装置中还包括按压橡胶102,按压橡胶102设置在隔板103上。

44.在进行秸秆原料的挤压操作,并使用隔板103和定量板104将紧实后的秸秆段移动至加料口202处时,可能存在挤压过紧导致秸秆段无法从加料口202处自然落下的情况,此时操作隔板103和定量板104滑动,进而使得按压橡胶102与辅助锤502处于同一竖直位置,随后操作辅助锤502与按压橡胶102接触,并持续下压按压橡胶102,由于按压橡胶102的可变形特质,进而会使得按压橡胶102能够压动紧实的秸秆段,使得秸秆段从加料口202处落下,进而完成加料工作。

45.另外,作为一个例子,如图7、图9所示,这个例子解决了能够在有工艺目标时,向加料盒201内倒入合适量的饲料的问题

46.本装置中还包括电磁块603和称重传感器602,称重传感器602固定连接在底架601上,称重传感器602上滑动连接有电磁块603和外架204,电磁块603能够对外架204吸附,称重传感器602能够与外架吸附接触,称重传感器602外接有数字显示器,底架601上设置有液压缸,液压缸的伸缩杆与电磁块603固定连接。

47.在有明确的工艺目标,即需要加入固定重量的原料时,工作人员将饲料倒在加料盒201内后,电磁块603能够向下滑动,进而带动外架204在底架601上滑动,当外架204与称重传感器602接触后,电磁块603断电,进而撤去对外架204的吸附力,使得外架204、外架204上连接的部件和加入饲料原料的重力均由称重传感器602承担,进而使得称重传感器602能够测量处目前加入加料盒201内的原料的重力,从而使得工作人员能够准确了解是否需要继续添加或添加多少,进而完成目标添加量,称重结束后在通过操作电磁块603使得外架204复位,进而防止加工过程中出现震动或抖动造成称重传感器602损坏的情况出现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1