一种多孔高分子聚合材料过滤膜的制备方法

1.本发明属于材料技术领域,具体涉及一种多孔高分子聚合材料过滤膜的制备方法。

背景技术:

2.多孔聚合物材料,如聚乳酸(pla)、聚羟基乙酸(pga)、聚己内酯(pcl)、聚β-羟基丁酸脂(phb)及其共聚物等,由于具有独特的微孔结构,较大的比表面积,较好的热性能和电离性能,通常用来制作过滤膜,被广泛应用于气体吸附、催化剂载体、过滤吸附、生物组织材料替代品以及环境科学等领域。

3.现有技术中,利用多孔高分子聚合材料制作过滤膜主要采用溶剂蒸发凝胶法,该法需要先将高分子聚合物溶入特定的混合溶剂中制成铸膜液,经过滤、脱气制成特定形状的薄膜后,在一定温度、湿度、溶剂蒸汽浓度等环境下蒸发膜液薄层中的溶剂。在脱气制成特定形状的薄膜时,需要额外制备细长的孔隙状的模板来配合高分子聚合物成形,而额外的模板制备会会限制多孔高分子聚合过滤膜的应用范围,主要体现在以下几个方面:

4.1、模板制备过程复杂,以聚合物微球为例,需要经过溶液配置、分散、固化等多个步骤才能完成,提升了多孔高分子聚合过滤膜的工艺复杂度。

5.2、制备的模板孔径固定,若需其他孔径只能重新制备模板,造成资源浪费。

6.3、受模具限制,制备得到的过滤膜孔径范围较大,一般为0.1um~10um,无法满足一些要求微纳米级过滤的应用需求。

技术实现要素:

7.本发明的目的在于:提供一种多孔高分子聚合材料过滤膜的制备方法,利用直立性石墨烯的本身形貌作为制作多孔高分子聚合物材料过滤膜的模具,使所需的高分子聚合物得到高比表面积的多孔结构,并结合金属多孔丝网形成微纳通道的多孔高分子聚合材料过滤膜。

8.为实现上述目的,本发明采用以下技术方案:

9.一种多孔高分子聚合材料过滤膜的制备方法,包括以下步骤:

10.步骤1、将待生长直立型石墨烯的硅基板放置在等离子体增强化学气相沉积装置的真空腔中,输入缓冲气体,并通过调节缓冲气体的气流量稳定真空腔内气压,至真空腔内气压稳定;

11.步骤2、打开等离子体增强化学气相沉积装置射频源以激发真空腔内等离子化学气相沉积反应,待反应结束,恢复大气压后,取出生长了直立型石墨烯的硅基板;

12.步骤3、配置混合高分子聚合物溶液;

13.步骤4、将步骤3所得高分子聚合物溶液涂覆在步骤2所得直立型石墨烯的表面和边缘,并对其进行固化处理以形成具有直立型石墨烯形貌的多孔高分子聚合物膜;

14.步骤5、将金属丝网层叠在步骤4所得的多孔高分子聚合物膜上;通过烘烤的方式

使高分子聚合物均匀负载于金属丝网表面和边缘,通过固化处理,使其结合成膜;

15.步骤6、将金属丝网-多孔高分子聚合物膜从硅基板上剥离后,以金属丝网作为衬底,放置到等离子体增强化学气相沉积装置中去除直立型石墨烯,并通过超声波清洗去除残余直立型石墨烯,得到多孔高分子聚合材料过滤膜。

16.进一步的,所述步骤1输入的缓冲气体为氩气、甲烷、氢气或者它们的混合气体;缓冲气体的气流量为10sccm~30sccm。

17.进一步的,所述步骤2中等离子体增强化学气相沉积装置工作状态采用功率为1500w~2000w,等离子化学气相沉积反应时间为15min~45min。

18.更进一步的,所述等离子体增强化学气相沉积装置工作时采用的功率大小和等离子化学气相沉积反应时间可调,通过调整其工作时采用的功率大小和等离子化学气相沉积反应时间控制直立型石墨烯的孔隙大小。

19.进一步的,所述步骤3中高分子聚合物溶液的制备方法包括:高分子聚合物溶解于有机溶液、水溶液、混合溶液、有先导剂的溶液,所述混合溶液溶解需要通过烘烤箱使其充分溶解,透明,无气泡。高分子聚合物为pvdf、pe、pp、ps、pc、nafion、pet、pi、pvdc、pu、po、pvb、pes中的至少一种,或高分子聚合物在较高的温度下熔融成液态,高分子聚合物为pe、pp、abs、pet、pes、pps中的至少一种,或高分子聚合物颗粒分散悬浮于媒介液体,高分子聚合物为pp、ps、ptfe、pedot中的至少一种,或通过不同化学原料混合反应,成为目标高分子聚合物的生成原液,高分子聚合物为pa、pmma、pani、环氧树脂中的至少一种。

20.进一步的,所述步骤4中高分子聚合物溶液涂覆的方法采用了旋涂法,利用匀胶机完成;旋涂开始前需要先将高分子聚合物溶液、匀胶机载物台以及步骤2所得结构加热,以保证溶液流动性及旋涂的均匀性。

21.进一步的,所述步骤4中固化处理的方法为加热固化或光照固化。

22.利用上述方法制得的一种多孔高分子聚合材料过滤膜,包括高分子聚合物和金属丝网,高分子聚合物固化成膜并均匀负载于金属丝网表面和边缘。

23.经过大量实验发现,通过等离子体强化化学气相沉积法生长出来的直立型石墨烯直立生长于衬底表面,具备很大的表面积和特殊的空间形貌。将其用于多孔高分子聚合物材料的制作过程中,可以省去制作多孔高分子聚合物孔隙结构模具的时间,且能够改善多孔高分子聚合物的孔隙结构。基于该发现,本发明提出了一种多孔高分子聚合材料过滤膜的制备方法。该方法是将配置的高分子聚合物溶液直接涂覆在生长了直立型石墨烯的表面和边缘,通过固化形成多孔高分子聚合物膜;然后在得到的多孔高分子聚合物膜上层叠金属丝网;通过烘烤的方式使多孔高分子聚合物均匀负载于金属丝网表面和边缘,并进行固化处理使其成膜;将结合了金属丝网的多孔高分子聚合物膜进行揭膜,去除直立型石墨烯即可得到多孔高分子聚合材料过滤膜。本发明可以根据应用需求,在制作过程中进行相应调整:可以通过在直立型石墨烯生长过程中调整等离子体强化化学气相沉积设备参数(如功率、等离子化学气相沉积反应时间等)来调整孔隙的大小,使其从形貌上与应用所需多孔高分子聚合物的孔隙结构吻合;可以通过控制高分子聚合物溶液的浓度控制多孔隙高分子聚合物材料的厚度。

24.与现有技术相比,本发明具有以下优点:

25.(1)本发明利用直立型石墨烯本身的形貌作为多孔高分子聚合物过滤膜的模板,

整个过程只需要在硅基板上直接生长即可,操作简单,简化了工艺流程。

26.(2)石墨烯可以反复生长,通过控制制备直立型石墨烯设备的参数改变孔隙大小和孔隙深度,无需重新寻找材料制作模板;避免了不同孔隙要求下的浪费。

27.(3)本发明将金属丝网作为衬底,与利用微米、纳米级的直立型石墨烯作为模板制备的多孔高分子聚合物过滤膜结合后,构成了微纳量级颗粒过滤筛,提升了多孔高分子聚合物的应用范围。

附图说明

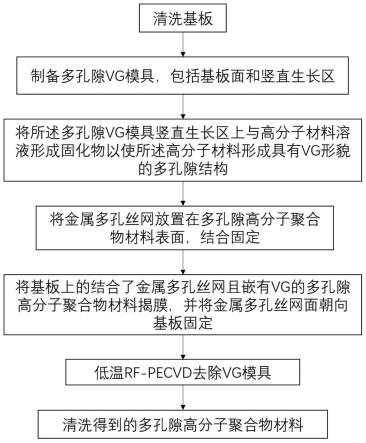

28.图1为实施例多孔高分子聚合物过滤膜材料的流程图;

29.图2为直立型石墨烯生长结构示意图;

30.图3为高分子聚合物材料均匀覆盖直立型石墨烯模具后的结构图;

31.图4为高分子聚合物材料均匀覆盖直立型石墨烯固化后再放上金属多孔丝网的结构图;

32.图5为包裹直立型石墨烯的高分子聚合物部分融化与金属多孔丝网结合的结构图;

33.图6为翻面固定在rf-pecvd设备样品台上多孔隙高分子聚合物过滤筛材料示意图;

34.图7为去除直立型石墨烯后的多间隙高分子聚合物过滤筛材料结构图。

具体实施方式

35.下面结合附图和实施例对本发明作进一步描述。

36.如图1所示,本发明提供的一种多孔高分子聚合材料过滤膜的制备方法,包括以下步骤:

37.一种多孔高分子聚合材料过滤膜的制备方法,包括以下步骤:

38.步骤1、将待生长直立型石墨烯的硅基板放置在等离子体增强化学气相沉积装置的真空腔中,输入缓冲气体氩气、甲烷、氢气或者它们的混合气体;调节缓冲气体的气流量为10sccm~30sccm。

39.步骤2、待真空腔内气压稳定后,打开等离子体化学气相沉积装置的射频源,根据应用需求调整装置功率为1500w~2000w,激发真空腔内等离子化学气相沉积反应。等离子化学气相沉积反应时间为15min~45min,待反应结束,恢复大气压,并取出生长了直立型石墨烯的硅基板。

40.步骤3、配置混合高分子聚合物溶液;

41.步骤4、将步骤3所得高分子聚合物溶液涂覆在步骤2所得的多孔直立型石墨烯的表面和边缘,并对其进行固化处理以形成具有直立型石墨烯形貌的多孔高分子聚合物膜;本实施例中采用了旋涂法,通过匀胶机完成的高分子聚合物溶液;为保证溶液流动性及旋涂的均匀性,涂覆前先将高分子聚合物溶液、匀胶机载物台以及步骤2所得结构加热至90~120℃;

42.步骤5、将金属丝网层叠在步骤4所得的多孔高分子聚合物膜上;通过烘烤的方式高分子聚合物均匀负载于金属丝网表面和边缘,并进行固化处理,使其结合成膜;

43.步骤6、将金属丝网-多孔高分子聚合物膜从硅基板上剥离后,然后金属丝网作为衬底,放置到等离子体增强化学气相沉积装置中去除直立型石墨烯,并通过超声波清洗去除残余直立型石墨烯,得到多孔高分子聚合材料过滤膜。按照上述步骤提供了两种具体实施方式。

44.实施例1

45.步骤1、选择4寸抛光硅片作为基板,将其放置在等离子体增强化学气相沉积装置的真空腔中,输入缓冲气体氩气,将缓冲气体气流量控制在20sccm,使真空腔内气压保持稳定。

46.步骤2、打开等离子体化学气相沉积装置的射频源,根据应用需求调整装置功率为2000w,激发真空腔内等离子化学气相沉积反应。反应时间为30min,待反应结束,恢复大气压,并取出生长了直立型石墨烯的硅基板。直立型石墨烯的生长示意图如图2所示。

47.步骤3、取聚偏二氟乙烯(pvdf)粉末以及n,n-二甲基甲酰胺(dmf)试剂,称重pvdf4g,溶于20gdmf中,制成质量比为20%的高分子聚合物溶液。

48.步骤4、将步骤3配置好的高分子聚合物溶液、步骤2得到的长有直立型石墨烯的四寸硅基板以及匀胶机载物台一起放置到烤箱中,100℃静置15分钟以上。以保证高分子聚合物溶液在涂覆过程中的流动性即可取出。

49.步骤5、将加热好的长有直立型石墨烯硅基板放置到安装好的匀胶机上,采用一次性滴管将高分子聚合物溶液滴到长有直立型石墨烯硅基板中心;设置匀胶机转速为500rpm,开启匀胶机,当溶液均匀覆盖直立型石墨烯的表面后停止;然后迅速将硅片水平移到烘烤箱,80℃烘烤1小时以上,待固化后拿出,得到高分子聚合物膜,如图3所示。

50.步骤6、在步骤5所得材料的高分子聚合物膜上放置500目镍网,如图4所示,并一起放入烘烤箱,170℃烘烤10min,待高分子聚合物均匀负载于金属丝网表面和边缘后拿出冷却,如图5所示。

51.步骤7、将步骤6所得材料整个放入超声波池中,振荡,揭膜,自然晾干得到的如图3所示的嵌入了直立型石墨烯的p(vdf-trfe)/dmf薄膜。

52.步骤8、将揭下来的嵌有直立型石墨烯的高分子聚合物薄膜翻面,将高分子聚合物面贴紧设备的样品台上,如图6所示;将反应腔的气压抽到3pa以下;开启质量流量控制器(mfc)控制氢气以20sccm的气流量进入反应腔;等待反应腔内气压稳定在24pa10分钟,开启射频源,并设置射频源功率为300w,工作时间为30分钟;关闭射频源,关闭质量流量控制器,氢气不再进入反应腔;给反应腔送气恢复到大气压状态;

53.步骤9、取出多孔隙高分子聚合物过滤筛材料并使用超声波清洗池进行清洗,得到的多孔隙高分子聚合物过滤膜。经测量该过滤膜过滤孔大小为23.5nm,其结构如图7所示。实施例二

54.其他步骤同实施例一,区别在于以下两点:

55.(1)生长直立型石墨烯时,先将硅基底在680℃温度下进行了加热,得到比实施例1的直立型石墨烯片更大、更低的直立型石墨烯模具。

56.(2)选用了1000目镍网与含有直立型石墨烯的高分子聚合物膜的结合,结合后放入烘烤箱,选用的温度为170℃烘烤10min后拿出冷却。

57.最终去除直立型石墨烯后得到的多孔高分子聚合物过滤膜结构与实施例1相同,

只是孔隙深度更浅、孔隙更小,过滤颗粒直径更小,测量过滤孔大小为11nm。

58.由此可件,本发明可以实现多孔高分子聚合过滤膜微纳米级的过滤,且通过调整金属丝网目数和直立型石墨烯生长过程中的参数即可实现多孔高分子聚合过滤膜孔隙大小的改变。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1