一种用于CO2吸附分离的改性分子筛及其制备方法与装置

一种用于co2吸附分离的改性分子筛及其制备方法与装置

技术领域

1.本发明涉及碳捕获技术领域,尤其涉及一种用于co2吸附分离的改性分子筛及其制备方法与装置。

背景技术:

2.随着工业化现代化推进,人类大量使用化石燃料产生的co2排放量剧增,加剧了温室效应,由此带来一系列环境气候问题,如冰川和冻土的缩减,极端天气频繁发生和物种灭绝等。因此,寻求高效可行的碳捕获技术一直是研究热点课题。

3.目前的碳捕获技术主要包括吸收法和吸附法。其中,吸附法因其技术成熟,吸附效率高且易于工业化等优点在co2捕集中得到广泛应用研究。吸附法的核心是吸附剂,常见的固体吸附材料包括碳材料、mof和分子筛等。分子筛具有特定晶体结构,存在有序的孔道、较高的比表面积、孔径可调和较好的水热稳定性等优点,使得其在碳捕获领域具有广阔前景。

4.人为释放的co2可分为移动源与固定源,移动源主要来自农业机械、内燃机车和飞机,固定源排主要来自燃煤发电厂、水泥生产、钢铁工业和天然气加工等。不同工况下,排放co2浓度各不相同,但大多数排放源的co2浓度低于15%。因此,研制出针对低浓度(低分压)co2具有高吸附容量的吸附材料一直是相关领域的科研工作者追逐的研究目标。比如,中国专利申请“cn 111592009a”公开了一种fe-mor分子筛的制备和co2吸附应用,在25℃,0.1bar下,测得co2吸附量最高达到2.11mmol g-1

。然而,fe-mor分子筛孔径较小co2分子难以扩散进入fe-mor分子筛孔道,导致吸附速率较慢。因此,人们也尝试使用有机胺改性分子筛,力图利用化学吸附来提高其对低浓度co2吸附容量。中国专利申请“cn200780029796.1”公开了一种co2吸附材料及其制法在co2吸附应用,采用浸渍法负载47.5wt.%聚乙烯亚胺改性二氧化硅,在50℃,0.1bar下,测得co2吸附量最高达到2.09mmol g-1

。韩国专利“kr101167855b1”采用微波浸渍法将7.5wt.%四乙烯五胺负载到x分子筛以提高低浓度(低压下)co2吸附量,在25℃,0.1bar下,测得co2吸附量最高达到2.20mmol g-1

(相同条件下x分子筛原样吸附量为1.50mmol g-1

)。但是,以上专利申请采用有机胺浸渍改性分子筛,因为有机胺使用量大,容易造成分子筛孔道堵塞,致使其对co2吸附量急剧下降。此外,浸渍过程大量使用有机溶剂,产生大量废液,容易带来二次环境污染问题。因此,如何绿色高效地改性分子筛并提高其对co2吸附性能一直是本领域技术人员亟待解决的问题。

技术实现要素:

5.有鉴于此,本发明的目的在于克服上述现有技术的不足,提供一种用于co2吸附分离的改性分子筛的制备方法。采用真空分步动态沉积方式,将有机胺气相沉积到分子筛孔道内表面,形成均匀分布的碱性吸附位点,从而显著提高其对co2吸附作用力,大幅提高对低浓度co2的吸附容量。该改性方法可克服传统浸渍法易造成孔道堵塞导致co2吸附量下降和产生大量废液的缺点。

6.本发明的另一目的在于提供一种用于co2吸附分离的改性分子筛及其应用。

7.本发明的再一目的在于提供一种用于co2吸附分离的改性分子筛制备方法的装置。

8.本发明的目的通过以下技术方案实现。

9.一种用于co2吸附分离的改性分子筛的制备方法,包括以下步骤:

10.(1)将分子筛真空脱气活化,得到a产物;

11.(2)将有机胺沉积到所述a产物上,得到b产物;所述沉积为分步沉积;

12.(3)将b产物真空脱气得到改性分子筛。

13.优选的,步骤(2)所述有机胺的用量为分子筛的7~25wt.%。

14.优选的,步骤(2)所述分步沉积次数为两次;其中第一次有机胺用量为分子筛的2~5wt.%,转速为10~20rpm,第二次有机胺用量为分子筛的5~20wt.%,转速为20~35rpm。

15.优选的,步骤(2)所述沉积的温度为150~250℃;所述沉积的真空度为-0.02~-0.08mpa。

16.优选的,步骤(2)所述有机胺为三乙胺、三异丙醇胺、甲基二乙醇胺、二乙烯三胺和三亚乙基四胺中的一种或多种。

17.优选的,步骤(1)所述分子筛为介孔mel分子筛。

18.优选的,步骤(1)所述真空脱气活化的温度为150~200℃,时间为2~6小时;所述真空脱气活化的压力为-0.08~-0.1mpa;步骤(3)所述真空脱气的压力为-0.08~-0.1mpa。

19.由以上任一项所述的制备方法制备得到的改性分子筛。

20.以上所述的改性分子筛在制备co2捕获材料与装置中的应用。

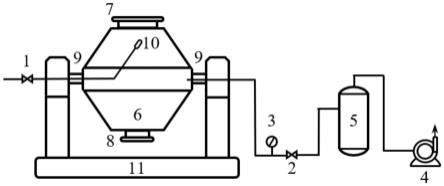

21.以上任一项所述的制备方法使用的装置,包括第一阀门和第二阀门、真空压力表、真空泵、冷凝器、双锥真空加热罐、进料口、出料口、旋转轴、喷头和设备固定底座;所述双锥真空加热罐和设备固定底座通过旋转轴连接,所述双锥真空加热罐和真空压力表连接,所述真空压力表通过第二阀门和冷凝器连接,所述冷凝器与真空泵连接;所述双锥真空加热罐内设有喷头,所述喷头与第一阀门连接,所述双锥真空加热罐顶端和底部分别设有进料口和出料口。

22.相对于现有技术,本发明具有如下的优点及效果:

23.(1)本发明采用真空沉积法,将有机胺气相沉积到分子筛孔道内表面,形成均匀分布的碱性吸附位点,从而显著提高其对酸性co2化学吸附作用力,大幅提高对低浓度co2的吸附容量。

24.(2)本发明采用真空升温预处理分子筛,一方面是除去水份和杂质气体,另一方面降低分子筛孔道中的位阻效应形成负压环境,利于有机胺传质扩散进入孔道,实现有机胺的高效负载。

25.(3)本发明采用有机胺二次分步真空沉积策略改性介孔分子筛,分步沉积的目的在于使有机胺在真空罐中完全汽化,防止一次注入过多导致汽化不充分(汽化过程更加可控)。另外,沉积过程不需要使用大量溶剂有效避免了传统有机胺浸渍法改性易造成孔道堵塞的缺点。

26.(4)本发明通过分步动态沉积进行有机胺改性,增强分子筛吸附剂表面化学吸附作用。在25℃,0.1bar和1bar下,分别测得co2吸附量最高达到3.35mmol g-1

和6.05mmol g-1

。

与现有的用于co2吸附剂相比,具有较高的co2吸附容量,低压和常压下吸附容量优于大部分吸附材料。除了较高的co2吸附容量外,co2/n2(15/85,v/v)在25℃,1bar下通过iast计算选择性为46601,分离性能优于目前大多数胺改性材料。

27.(5)本发明的制备工艺路线简单、高效,全过程在密闭容器进行,无分子筛粉尘与胺试剂逸出,无三废排放满足行业清洁生产要求。

附图说明

28.图1为本发明制备胺改性分子筛的装置图。

29.图2为本发明实施例1-4和对比例1-2所得材料的co2吸附等温曲线图。

30.图3为本发明实施例1与对比例1所得材料的x射线衍射图。

31.图4为本发明实施例1-4和对比例1-2所得材料的co2和n2吸附等温曲线图。

32.图5为本发明实施例1对co2/n2(15/85,v/v)二元混合气的吸附选择性图。

具体实施方式

33.下面将结合实例与附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.以下用于制备胺改性分子筛装置的结构图如图1所示,包括第一阀门1和第二阀门2、真空压力表3、真空泵4、冷凝器5、双锥真空加热罐6、进料口7、出料口8、旋转轴9、喷头10和设备固定底座11;所述双锥真空加热罐6和设备固定底座11通过旋转轴9连接,所述双锥真空加热罐6和真空压力表3连接,所述真空压力表3通过第二阀门2和冷凝器5连接,所述冷凝器5与真空泵4连接;所述双锥真空加热罐6内设有喷头10,所述喷头10与第一阀门1连接,所述双锥真空加热罐6顶端和底部分别设有进料口7和出料口8。

35.实施例1

36.一种用于co2吸附分离的改性分子筛的制备方法,包括以下步骤:

37.称取100kg的mel分子筛放入双锥真空加热罐6后关闭进料口7,开启第二阀门1,通过真空泵4控制真空度为-0.1mpa,在200℃脱气活化6小时得到产物a;通过真空泵4控制真空度为-0.06mpa,设备稳定后开启第一阀门1向双锥真空加热罐6注入2kg三乙胺经喷头10进入双锥真空加热罐6后关闭第一阀门1,开启双锥真空加热罐6保持200℃,旋转速度为15rpm,20min后,再次向双锥真空加热罐6注入10kg三乙胺,旋转速度改为30rpm,再过20min得到产物b;产物b通过真空泵4控制真空度为-0.1mpa,脱气20min后罐内压力恢复到常压,从出料口8得到胺改性分子筛。

38.实施例2

39.一种用于co2吸附分离的改性分子筛制备方法,包括以下步骤:

40.称取100kg的mel分子筛放入双锥真空加热罐6后关闭进料口7,开启第二阀门1,通过真空泵4控制真空度为-0.08mpa,在200℃脱气活化2小时得到产物a;通过真空泵4控制真空度为-0.06mpa,设备稳定后开启第一阀门1向双锥真空加热罐6注入3kg三异丙醇胺经喷头10进入双锥真空加热罐6后关闭第一阀门1,开启双锥真空加热罐6保持150℃,旋转速度

为10rpm,20min后,再次向双锥真空加热罐6注入9kg三异丙醇胺,旋转速度改为20rpm,再过20min得到产物b;产物b通过真空泵4控制真空度为-0.08mpa,脱气20min后罐内压力恢复到常压,从出料口8得到胺改性分子筛。

41.实施例3

42.一种用于co2吸附分离的改性分子筛制备方法,包括以下步骤:

43.称取100kg的mel分子筛放入双锥真空加热罐6后关闭进料口7,开启第二阀门1,通过真空泵4控制真空度为-0.1mpa,在180℃脱气活化4小时得到产物a;通过真空泵4控制真空度为-0.08mpa,设备稳定后开启第一阀门1向双锥真空加热罐6注入4kg甲基二乙醇胺经喷头10进入双锥真空加热罐6后关闭第一阀门1,开启双锥真空加热罐6保持250℃,旋转速度为20rpm,20min后,再次向双锥真空加热罐6注入8kg甲基二乙醇胺,旋转速度改为35rpm,再过20min得到产物b;产物b通过真空泵4控制真空度为-0.1mpa,脱气20min后罐内压力恢复到常压,从出料口8得到胺改性分子筛。

44.实施例4

45.一种用于co2吸附分离的改性分子筛制备方法,包括以下步骤:

46.称取100kg的mel分子筛放入双锥真空加热罐6后关闭进料口7,开启第二阀门1,通过真空泵4控制真空度为-0.08mpa,在200℃脱气活化6小时得到产物a;通过真空泵4控制真空度为-0.02mpa,设备稳定后开启第一阀门1向双锥真空加热罐6注入5kg三亚乙基四胺经喷头10进入双锥真空加热罐6后关闭第一阀门1,开启双锥真空加热罐6保持220℃,旋转速度为10rpm,20min后,再次向双锥真空加热罐6注入20kg三亚乙基四胺,旋转速度改为30rpm,再过20min得到产物b;产物b通过真空泵4控制真空度为-0.08mpa,脱气20min后罐内压力恢复到常压,从出料口8得到胺改性分子筛。

47.对比例1

48.称取100kg的mel分子筛放入双锥真空加热罐6后关闭进料口7,开启第二阀门1,通过真空泵4控制真空度为-0.1mpa,在200℃脱气活化6小时得到预处理分子筛。

49.对比例2

50.称取100kg的mel分子筛放入双锥真空加热罐6后关闭进料口7,开启第二阀门1,通过真空泵4控制真空度为-0.1mpa,在200℃脱气活化6小时得到产物a;通过真空泵4控制真空度为-0.06mpa,设备稳定后开启第一阀门1向双锥真空加热罐6注入12kg三乙胺经喷头10进入双锥真空加热罐6后关闭第一阀门1,开启双锥真空加热罐6保持200℃,旋转速度为15rpm,20min后得到产物b;产物b通过真空泵4控制真空度为-0.1mpa,脱气20min后罐内压力恢复到常压,从出料口8得到胺改性分子筛。

51.性能测试:

52.本实施例以胺改性分子筛实施例1-4和对比例1-2进行吸附性能评价,采用3flex蒸汽吸附仪(micromeritics,usa)测定co2吸附等温线。测试前将样品100℃真空脱气4小时,除去分子筛中被吸附的气体杂质。由表1和图2可知,实施例1在25℃,0.1bar和1bar下,测得co2吸附量分别为3.35mmol g-1

和6.05mmol g-1

。总的来说,实施例1-4的吸附量优于对比例1的原样,尤其在低压下表现良好,吸附容量相比原样最高提升1.48mmol g-1

(25℃,0.1bar)。对比例2相对于实施例1-4吸附量较低,性能测试表明分步沉积有机胺法改性分子筛能有效提高吸附性能,尤其在低压下与co2具有较强的吸附作用力,碳捕获性能优于目前

大部分吸附材料(如在25℃,0.1bar下calf-20和fe-mor的co2吸附量分别为2.48和3.07mmol g-1

)。

53.表1不同压力下co2吸附数据汇总表

[0054][0055]

采用美国micro公司asap-2460比表面孔径分布仪对实施例1-4和对比例1-2得到的一种用于co2吸附分离的改性分子筛的孔隙结构进行表征,孔结构数据如表2所示。本发明所制备胺改性型分子筛与原样相比(对比例1)由于胺的负载bet比表面积降低和总孔容,但与一次沉积相比(对比例2)比表面积和总孔容损失减少。从平均孔径可知,分步沉积有机胺法有利于减少孔道堵塞,降低分子筛孔道中的位阻效应便于co2分子扩散与吸附。

[0056]

表2 bet与孔隙结构汇总表

[0057]

[0058][0059]

采用德国bruker公司的d8 advance型x射线衍射仪对实施例1和对比例1得到的一种用于co2吸附分离的改性分子筛进行表征,结果请见图3,结果表明经动态真空气相沉积胺改性后晶体结构保持完整,处理前后相比无明显差异且没有杂峰存在。

[0060]

采用3flex蒸汽吸附仪(micromeritics,usa)对实施例1-4和对比例1-2得到的一种用于co2吸附分离的改性分子筛进行单组分吸附等温线测试。由图4可知,在25℃,1bar下,实施例1的co2吸附量分别为6.05mmol g-1

,氮气吸附量为0.23mmol g-1

,表现出明显筛分效应。同时在低压区0~0.1bar下co2吸附量陡然上升,表明其对co2具有较强吸附力。由图5所示,实施例1在25℃,1bar通过iast计算选择性为46601,分离性能优于目前大多数胺改性材料(如在25℃,1bar下sgu-29和sifsix-3-zn的co2/n2选择性分别为3500和1800)。

[0061]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1