一种基于碗形容器的高速震荡粉末分散设备及其分散方法与流程

1.本发明涉及金属粉末加工设备技术领域,具体是涉及一种基于碗形容器的高速震荡粉末分散设备,还涉及一种基于碗形容器的高速震荡粉末分散方法。

背景技术:

2.在传统的金属粉末于粉末制造后与存储期间会遭遇到一个问题,就像厨房里常见的食用盐一样,受到空气中的水分、气体的干扰使得食盐颗粒会结成一团,虽然不是非常的牢固但是阻碍我们在调味时的添加,不易分散甚至导致调味的失败。同样的现象如果是发生用在粉末制程上,恐怕会造成更严重的事故,过大的粉末团块很有可能造成输送的堵塞,导致设备损坏和故障;大粉末结团的粉末会随时在烧结之前的制程中崩溃,导致突然增加的粉末颗粒数使喂料摩擦力增大,甚至导致烧结前段的坯体破裂,必须采用适当与有效率的分散粉体方式。

3.现有的处理方法经常通过球磨机对粉末团块进行分散,如中国专利申请号“cn201810639152.4”所示的一种用于增材制造的钼硅硼材料的粉末球磨混合方法,基于已有的球磨加工设备,将预先筛选好的钼硅硼粉末加入到球磨罐中,通过反复抽真空、通入氩气降低罐体内氧气含量;最终向罐内注入经过预先处理的无水乙醇;通过升温使罐内温度达到400摄氏度,再经过一定时间球磨后缓慢排除乙醇蒸汽,抽至真空,最后冷却至室温。

4.该方法所用的球磨混合设备只能简单的处理粉末结团块,如图1所示,v1的转速过慢没有效果;v2的转速太快使得滚桶内所有物质都被离心力甩到桶壁上,没有相对运动的重击无法分散粉末团块;v3的合理速度才能有效的研磨球产生撞击粉末团块的效果,控制转筒的旋转速度参数并不容易,对分散粉末团块的效率存在影响,即使经过一定的改进采用水平或垂直以及混合旋转的方式都没有办法达到高效率的分散方式,原因在于受到重力的影响,部分粉末容易跑到死角不容易被研磨撞击分散到。

技术实现要素:

5.基于此,有必要针对现有技术问题,提供一种基于碗形容器的高速震荡粉末分散设备及其分散方法。本技术方案解决了传统方式分散滚筒研磨方式的效率不佳的问题。

6.为解决现有技术问题,本发明采用的技术方案为:

7.一种基于碗形容器的高速震荡粉末分散设备,包括球磨罐,以及放置在球磨罐内的若干个尺寸不同的研磨球,球磨罐具有碗状底座,碗状底座使球磨罐底部呈现曲面状的圆弧面,球磨罐的顶部设置有封闭盖,球磨罐固定安装在竖直振动装置上,竖直振动装置用于带动球磨罐在竖直方向上振动,竖直振动装置滑动安装在水平振动装置的工作端上,水平振动装置用于带动球磨罐在水平方向上振动,竖直振动装置和水平振动装置启动时,研磨球在球磨罐内部做无序的跳动和撞击。

8.优选的,研磨球采用与加工粉末同质的金属制成,研磨球的直径为1-50mm,研磨球的密度为2.5-19g每立方厘米。

9.优选的,球磨罐的内壁设置有绕球磨罐轴线环绕等间距分布的膛线,膛线为山丘状曲面。

10.优选的,竖直振动装置包括固定安装球磨罐的安装底座,研磨球的外壁两侧设置有安装件,安装件上设置有竖直贯通的插孔,安装底座上竖直向上延伸的支撑杆与插孔同轴设置,支撑杆的顶部支撑安装件底部,支撑杆顶部的螺纹杆插装在插孔中,螺栓螺旋安装在螺纹杆上固定球磨罐与安装底座的位置,螺栓与安装件之间设置有平垫和弹簧垫片。

11.优选的,安装底座安装在下方的滑动座上,安装底座的底部设置有若干个导向套,滑动座上设置有若干个与导向套轴线位置处于同一直线的导向杆,导向杆插装在导向套中,导向杆上套设有减震弹簧,减震弹簧弹性连接滑动座顶部与安装底座底部。

12.优选的,驱动单元驱动安装底座在滑动座的轴线方向往复移动,驱动单元包括轴套,轴套套装在安装底座底部设置的环形滑轨中,滑动座上设置与轴套轴线位置相同的轴杆,轴杆插装在轴套内,轴套的外壁设置有球头安装座,球头安装座的轴线垂直于轴套的轴线,球头安装座套装与球头安装座同轴设置的球头杆,球头杆设置在转盘朝向轴套的一侧,球头杆的轴线平行于转盘的轴线设置,转盘同轴设置在第一旋转驱动装置的工作端上,第一旋转驱动装置的旋转轴垂直于轴套的轴线,第一旋转驱动装置固定安装在滑动座上。

13.优选的,水平振动装置通过摇臂与滑动座链接,摇臂的一端通过铰接头铰接连接位于滑动座一侧的铰接件,摇臂的另一端插装在垂直于转轮表面的直杆上,转轮的轴线竖直设置,直杆的轴线平行于转轮的轴线,转轮套装在基座上,竖直振动装置的滑动座滑动安装在基座内,基座靠近转轮的一端固定安装有第二旋转驱动装置,第二旋转驱动装置用于驱动转轮旋转。

14.优选的,基座的两侧设置有水平延伸的限位滑槽,滑动座通过两侧与限位滑槽截面形状相吻合的限位块限位安装在基座中。

15.优选的,第二旋转驱动装置的工作轴与转轮的轴线平行设置,转轮的底部同轴设置有从动齿轮,第二旋转驱动装置的工作端同轴设置有驱动齿轮,驱动齿轮与从动齿轮上套设有传动带,传动带传动连接驱动齿轮与从动齿轮。

16.一种基于碗形容器的高速震荡粉末分散方法,包括以下步骤:

17.步骤一、工作人员将适量的结团粉末放入球磨罐中,再放入适当数量的研磨球,保证球磨罐含有与粉末同质的不同直径的研磨球;

18.步骤二、通过封闭盖封闭球磨罐顶部开口,将封闭的球磨罐放置在竖直振动装置的安装底座上,使安装底座的螺纹杆插装在球磨罐的安装件中,通过螺栓固定球磨罐的安装位置;

19.步骤三、同步启动竖直振动装置和水平振动装置,对球磨罐进行上下和左右的高频震荡,使球磨罐内的研磨球做无序的跳动和撞击,将球磨罐内的结团粉块达到研磨与分散的粉团的效果;

20.步骤四、振动结束后,工作人员取下球磨罐,打开封闭盖将球磨罐内的粉末倒入滤网中过滤研磨球和分散开的粉末。

21.本技术相比较于现有技术的有益效果是:

22.1.本发明通过球磨罐容纳已经结团的金属粉末团块,研磨球具有曲面状的碗状底座从而在地球重力的作用下,球磨罐内的装载物包含粉末团块、研磨球与分散后的粉末,在

球磨罐震动的状态下都不可堆积,因为没有造成可以堆积的死角位置,从而避免了分散后的粉末的再次结块。

23.2.本发明通过在球磨罐内放置具有多种不同尺寸的研磨球,配合竖直振动装置和水平振动装置使小尺寸的研磨球可以进入大尺寸的研磨球之间的间隙进行撞击,从而增大了与金属粉末的接触面积,提高了分散结团粉末的效率。

24.3.本发明通过研磨球的直径介于1-50mm之间且密度介于2.5-19g每立方厘米之间可以保证研磨球具有合适的尺寸和重量在球磨罐内部移动,防止研磨球直径过大过重无法有效的移动进行撞击,也避免影响小尺寸研磨球的移动范围。

25.4.本发明通过研磨球采用与加工金属粉末同质的金属制成,从而可以使研磨球在振动撞击的过程中产生的磕碰的碎片可以与金属粉末混合在一起而不会影响金属粉末的纯净度,避免对金属粉末的后续工作造成影响。

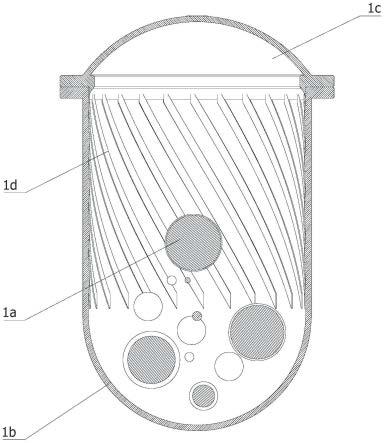

26.5.本发明通过在球磨罐的内壁设置经过刻意制作成山丘状曲面组合的膛线,膛线配合球磨罐的碗状底座保证粉末在重力作用下持续下落,达到阻止震动过程粉末团块可能的堆积现象的目的。

附图说明

27.图1是现有技术的加工示意图;

28.图2是本技术的一种基于碗形容器的高速震荡粉末分散设备的立体图;

29.图3是本技术的一种基于碗形容器的高速震荡粉末分散设备的球磨罐的立体图;

30.图4是本技术的一种基于碗形容器的高速震荡粉末分散设备的球磨罐的主视图;

31.图5是图4的a-a处截面剖视图;

32.图6是本技术的一种基于碗形容器的高速震荡粉末分散设备的竖直振动装置在第一视角下的立体结构分解图;

33.图7是本技术的一种基于碗形容器的高速震荡粉末分散设备的竖直振动装置在第二视角下的立体结构分解图;

34.图8是本技术的一种基于碗形容器的高速震荡粉末分散设备的水平振动装置的立体图;

35.图9是本技术的一种基于碗形容器的高速震荡粉末分散设备的水平振动装置的立体结构分解图;

36.图10是本技术的一种基于碗形容器的高速震荡粉末分散方法的流程图;

37.图中标号为:

38.1-球磨罐;1a-研磨球;1b-碗状底座;1c-封闭盖;1d-膛线;1e-安装件;1e1-插孔;

39.2-竖直振动装置;2a-安装底座;2a1-支撑杆;2a2-螺纹杆;2a3-螺栓;2a4-平垫;2a5

‑ꢀ

弹簧垫片;2a6-导向套;2a7-环形滑轨;2b-滑动座;2b1-导向杆;2b2-减震弹簧;2b3-轴杆; 2b4-铰接件;2b5-限位块;2c-驱动单元;2c1-轴套;2c2-球头安装座;2c3-球头杆;2c4-转盘;2c5-第一旋转驱动装置;

40.3-水平振动装置;3a-摇臂;3a1-铰接头;3b-转轮;3b1-直杆;3b2-从动齿轮;3c-基座; 3c1-限位滑槽;3d-第二旋转驱动装置;3d1-驱动齿轮;3d2-传动带。

具体实施方式

41.为能进一步了解本发明的特征、技术手段以及所达到的具体目的、功能,下面结合附图与具体实施方式对本发明作进一步详细描述。

42.如图2至图9所示,本技术提供:

43.一种基于碗形容器的高速震荡粉末分散设备,包括球磨罐1,以及放置在球磨罐1内的若干个尺寸不同的研磨球1a,球磨罐1具有碗状底座1b,碗状底座1b使球磨罐1底部呈现曲面状的圆弧面,球磨罐1的顶部设置有封闭盖1c,球磨罐1固定安装在竖直振动装置2上,竖直振动装置2用于带动球磨罐1在竖直方向上振动,竖直振动装置2滑动安装在水平振动装置3的工作端上,水平振动装置3用于带动球磨罐1在水平方向上振动,竖直振动装置2 和水平振动装置3启动时,研磨球1a在球磨罐1内部做无序的跳动和撞击。

44.基于上述实施例,本技术想要解决的技术问题是如何将金属粉末粒径分布在0.1~100um 范围内的已经结团的金属粉末团块进行分散。为此,本技术通过球磨罐1容纳已经结团的金属粉末团块,研磨球1a具有曲面状的碗状底座1b从而在地球重力的作用下,球磨罐1内的装载物包含粉末团块、研磨球1a与分散后的粉末,在球磨罐1震动的状态下都不可堆积,因为没有造成可以堆积的死角位置,从而避免了分散后的粉末的再次结块,也保证在球磨罐1 振动过程中粉末不会再死角处无法与研磨球1a接触进行撞击分散,本实施例同样可以处理包含氧化物、氮化物、碳化物等陶瓷材料之粉末。

45.进一步的,如图5所示:

46.研磨球1a采用与加工粉末同质的金属制成,研磨球1a的直径为1-50mm,研磨球1a的密度为2.5-19g每立方厘米。

47.基于上述实施例,本技术想要解决的技术问题是如何保证研磨球1a在球磨罐1内对结团粉末的分散效率。为此,本技术中的研磨球1a具有多种不同的尺寸,小尺寸的研磨球1a可以进入大尺寸的研磨球1a之间的间隙进行撞击,从而增大了与金属粉末的接触面积,提高了分散结团粉末的效率,研磨球1a的直径介于1-50mm之间且密度介于2.5-19g每立方厘米之间可以保证研磨球1a具有合适的尺寸和重量在球磨罐1内部移动,防止研磨球1a直径过大过重无法有效的移动进行撞击,也避免影响小尺寸研磨球1a的移动范围,研磨球1a采用与加工金属粉末同质的金属制成,从而可以使研磨球1a在振动撞击的过程中产生的磕碰的碎片可以与金属粉末混合在一起而不会影响金属粉末的纯净度,避免对金属粉末的后续工作造成影响,撞击产生的碎块粒径过大可以在后续对金属粉末进行过滤排除。

48.进一步的,如图5所示:

49.球磨罐1的内壁设置有绕球磨罐1轴线环绕等间距分布的膛线1d,膛线1d为山丘状曲面。

50.基于上述实施例,本技术想要解决的技术问题是如何防止金属粉末在撞击分散过程中贴合球磨罐1内壁再次成块。为此,本技术通过在球磨罐1的内壁设置经过刻意制作成山丘状曲面组合的膛线1d,膛线1d配合球磨罐1的碗状底座1b保证粉末在重力作用下持续下落,达到阻止震动过程粉末团块可能的堆积现象的目的。

51.进一步的,如图3、图6和图7所示:

52.竖直振动装置2包括固定安装球磨罐1的安装底座2a,研磨球1a的外壁两侧设置有安装件1e,安装件1e上设置有竖直贯通的插孔1e1,安装底座2a上竖直向上延伸的支撑杆

2a1 与插孔1e1同轴设置,支撑杆2a1的顶部支撑安装件1e底部,支撑杆2a1顶部的螺纹杆2a2 插装在插孔1e1中,螺栓2a3螺旋安装在螺纹杆2a2上固定球磨罐1与安装底座2a的位置,螺栓2a3与安装件1e之间设置有平垫2a4和弹簧垫片2a5。

53.基于上述实施例,本技术想要解决的技术问题是球磨罐1如何保证在振动状态下与竖直振动装置2的连接稳定。为此,本技术通过球磨罐1外壁的安装件1e与竖直振动装置2进行连接,竖直振动装置2的安装底座2a两侧设置有制成在安装件1e底部的支撑杆2a1,支撑杆 2a1通过顶部的螺纹杆2a2插装在安装件1e的插孔1e1中,工作人员通过在螺纹杆2a2上安装螺栓2a3将安装件1e压紧在支撑杆2a1上保证球磨罐1与安装底座2a的连接稳定,螺栓 2a3与安装件1e之间设置的平垫2a4和弹簧垫片2a5保证了螺栓2a3在振动中不会轻易出现松动,提高了球磨罐1在加工时的稳定性,防止在振动中球磨罐1掉落。

54.进一步的,如图6和7所示:

55.安装底座2a安装在下方的滑动座2b上,安装底座2a的底部设置有若干个导向套2a6,滑动座2b上设置有若干个与导向套2a6轴线位置处于同一直线的导向杆2b1,导向杆2b1插装在导向套2a6中,导向杆2b1上套设有减震弹簧2b2,减震弹簧2b2弹性连接滑动座2b顶部与安装底座2a底部。

56.驱动单元2c驱动安装底座2a在滑动座2b的轴线方向往复移动,驱动单元2c包括轴套 2c1,轴套2c1套装在安装底座2a底部设置的环形滑轨2a7中,滑动座2b上设置与轴套2c1 轴线位置相同的轴杆2b3,轴杆2b3插装在轴套2c1内,轴套2c1的外壁设置有球头安装座2c2,球头安装座2c2的轴线垂直于轴套2c1的轴线,球头安装座2c2套装与球头安装座2c2 同轴设置的球头杆2c3,球头杆2c3设置在转盘2c4朝向轴套2c1的一侧,球头杆2c3的轴线平行于转盘2c4的轴线设置,转盘2c4同轴设置在第一旋转驱动装置2c5的工作端上,第一旋转驱动装置2c5的旋转轴垂直于轴套2c1的轴线,第一旋转驱动装置2c5固定安装在滑动座2b上。

57.基于上述实施例,本技术想要解决的技术问题是竖直振动装置2如何带动球磨罐1在竖直方向上进行振动。为此,本技术通过将滑动座2b连接安装底座2a,安装底座2a底部的导向套2a6插装在滑动座2b顶部的导向杆2b1上保证安装底座2a在竖直方向上的移动路径稳定,导向杆2b1上套装的减震弹簧2b2弹性连接安装底座2a和滑动座2b,对安装底座2a的振动进行缓冲,防止安装底座2a结构受损,驱动单元2c通过第一旋转驱动装置2c5驱动其工作端的上的转盘2c4旋转,所述第一旋转驱动装置2c5可以使伺服电机,转盘2c4上的球头杆2c3在转盘2c4旋转时竖直高度进行改变,球头杆2c3的球头端插装在安装底座2a底部的轴套2c1的球头安装座2c2中,球头安装座2c2跟随球头杆2c3的旋转进行相对的上下左右移动从而带动连接轴套2c1的安装底座2a上下往复移动实现对球磨罐1的上下振动,轴套 2c1安装在安装底座2a底部的环形滑轨2a7中从而实现球头杆2c3带动球头安装座2c2在轴套2c1轴线上的旋转,轴套2c1插装在滑动座2b上的轴杆2b3保证轴套2c1的轴线位置稳定。

58.进一步的,如图8和9所示:

59.水平振动装置3通过摇臂3a与滑动座2b链接,摇臂3a的一端通过铰接头3a1铰接连接位于滑动座2b一侧的铰接件2b4,摇臂3a的另一端插装在垂直于转轮3b表面的直杆3b1上,转轮3b的轴线竖直设置,直杆3b1的轴线平行于转轮3b的轴线,转轮3b套装在基座3c上,竖直振动装置2的滑动座2b滑动安装在基座3c内,基座3c靠近转轮3b的一端固定安装有第

二旋转驱动装置3d,第二旋转驱动装置3d用于驱动转轮3b旋转。

60.基于上述实施例,本技术想要解决的技术问题是水平振动装置3如何带动球磨罐1在水平方向上进行高频的振动。为此,本技术的水平振动装置3通过基座3c限位安装竖直振动装置2的滑动座2b,使竖直振动装置2可以在水平振动装置3的基座3c内进行水平的往复直线移动,基座3c上的第二旋转驱动装置3d工作端驱动转轮3b旋转,转轮3b上设置的直杆3b1 通过摇臂3a铰接连接滑动座2b一侧的铰接件2b4,直杆3b1位于转轮3b轴线的一侧从而在转轮3b旋转时带动摇臂3a拉动滑动座2b做往复的之间移动实现对竖直振动装置2水平方向上的振动,且不影响竖直振动装置2带动球磨罐1做竖直方向上的振动,提高球磨罐1内研磨球1a跳动的无序性从而提高研磨球1a撞击的频率,保证对结团分块的分散效果。

61.进一步的,如图8和9所示:

62.基座3c的两侧设置有水平延伸的限位滑槽3c1,滑动座2b通过两侧与限位滑槽3c1截面形状相吻合的限位块2b5限位安装在基座3c中。

63.基于上述实施例,本技术通过在滑动座2b的两侧设置限位块2b5插装在基座3c两侧设置的水平的限位滑槽3c1中,限位块2b5实现对滑动座2b移动路径的稳定,提高竖直振动装置2水平振动的稳定性。

64.进一步的,如图8和9所示:

65.第二旋转驱动装置3d的工作轴与转轮3b的轴线平行设置,转轮3b的底部同轴设置有从动齿轮3b2,第二旋转驱动装置3d的工作端同轴设置有驱动齿轮3d1,驱动齿轮3d1与从动齿轮3b2上套设有传动带3d2,传动带3d2传动连接驱动齿轮3d1与从动齿轮3b2。

66.基于上述实施例,本技术想要解决的技术问题是第二旋转驱动装置3d如何驱动转轮3b 进行旋转。为此,本技术通过在转轮3b的底部设置从动齿轮3b2,3b3通过传动带3d2传动连接第二旋转驱动装置3d工作端的驱动齿轮3d1,所述第二旋转驱动装置3d可以是伺服电机,第二旋转驱动装置3d与转轮3b之间留有一定距离保证转轮3b的旋转半径。

67.进一步的,如图10所示:

68.一种基于碗形容器的高速震荡粉末分散方法,包括以下步骤:

69.步骤一、工作人员将适量的结团粉末放入球磨罐1中,再放入适当数量的研磨球1a,保证球磨罐1含有与粉末同质的不同直径的研磨球1a;

70.步骤二、通过封闭盖1c封闭球磨罐1顶部开口,将封闭的球磨罐1放置在竖直振动装置 2的安装底座2a上,使安装底座2a的螺纹杆2a2插装在球磨罐1的安装件1e中,通过螺栓 2a3固定球磨罐1的安装位置;

71.步骤三、同步启动竖直振动装置2和水平振动装置3,对球磨罐1进行上下和左右的高频震荡,使球磨罐1内的研磨球1a做无序的跳动和撞击,将球磨罐1内的结团粉块达到研磨与分散的粉团的效果;

72.步骤四、振动结束后,工作人员取下球磨罐1,打开封闭盖1c将球磨罐1内的粉末倒入滤网中过滤研磨球1a和分散开的粉末。

73.以上实施例仅表达了本发明的一种或几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1