一种利用膜反应器实现连续合成和分离离子液体的一步法工艺及其膜反应器

1.本发明属于膜反应器连续合成和分离技术领域,尤其涉及一种利用膜反应器实现连续合成和分离离子液体的一步法工艺及其膜反应器。

背景技术:

2.阴离子交换法是工业上制备离子液体的常用方法,其原理是使用水溶性有机盐前体和无机盐进行阴离子反应,生成的离子液体从水溶液中析出,再采用与水不互溶的有机溶剂进行萃取分液,得到有机溶剂和离子液体的混合物,再通过蒸馏去除有机溶剂,得到离子液体纯品。整个过程繁琐复杂,无法实现连续作业,而且需要消耗大量的有机溶剂和能源。

3.与之相比,膜分离技术因具有能耗低、连续性高等优点,如今已在液/液分离应用中受到广泛关注。膜反应器,是指膜分离技术与化学反应相结合的新技术,将化学反应和产物分离一体化,简化操作步骤,节约能耗;产物在膜的作用下从反应体系中分离排出,从而打破化学平衡使反应正向移动,提高反应转化率。传统的膜反应器中的分离膜性质均一,难以实现对某一组分的选择性单向跨膜传递,易发生分离物质的逆向流动,不利于分离效率的提高。因此,本发明提出制备一种具有不对称浸润性的两面神膜,在分离两相不相容体系中,可以利用膜两侧协同作用力,实现对特定分离对象的单向跨膜运输,将其作为膜反应器来实现同时合成并分离离子液体的一步法工艺。

技术实现要素:

4.本发明的第一个目的是针对现有技术的不足,提供一种用于连续制备和分离离子液体的膜反应器。

5.本发明提供了如下技术方案:

6.本发明用于连续制备和分离离子液体的膜反应器的膜组件包括不对称浸润性的分离膜,其亲水侧(即沉积有聚多酚侧)朝上;

7.所述不对称浸润性的分离膜采用以下制备方法得到:

8.步骤(1)、预先用醇类溶剂浸润疏水膜;

9.作为优选,步骤(1)所述的疏水膜为聚乙烯微孔膜、聚丙烯微孔膜、聚偏氟乙烯微孔膜、聚四氟乙烯微孔膜、聚溴乙烯微孔膜或聚碳酸酯微孔膜。

10.作为优选,步骤(1)所述的疏水膜形态为平板膜或中空纤维膜。

11.作为优选,步骤(1)所述的醇类溶剂为无水乙醇,浸润时间为1~10min。

12.本发明由于疏水微孔膜内存在的空气会阻碍水相溶液的接触,为了使聚多酚更易沉积在表面形成亲水改性层,故采用小分子量的醇类溶剂对疏水基底膜预处理。

13.步骤(2)、用滤纸轻拭疏水膜表面液体,将疏水膜的其中一侧面置于多酚单体沉积液中,在5~100℃下震荡1~10小时,使疏水膜的其中一侧面沉积有聚多酚;

14.作为优选,步骤(2)所述多酚单体沉积液为将多酚单体溶解于ph为8.5的tris缓冲溶液中制得;所述的多酚单体为多巴胺盐酸盐、儿茶酚、单宁酸中的一种,浓度为1~50mg/ml;tris-hcl缓冲溶液为1~100ml。

15.步骤(3)、将步骤(2)处理后的疏水膜取出,将沉积有聚多酚侧与去离子水接触,并漂浮在去离子水中洗涤过夜,真空中干燥过夜即得不同厚度亲水层的两面神膜;

16.作为优选,步骤(3)洗涤过程中更换3~4次去离子水;在室温下真空干燥过夜。

17.本发明的制备方法操作简单、条件温和,制备得到的亲水改性分离膜节约能耗,简化反应步骤,可实现离子液体的连续化分离。

18.本发明的第二个目的是提供一种利用膜反应器一步法连续化合成和分离疏水离子液体的工艺,具体方法为:

19.将水溶性有机盐和阴离子交换剂依次加入到上述膜反应器中分离膜亲水侧;水溶性有机盐在分离膜亲水侧铺展,随着阴离子交换反应生成疏水离子液体;离子液体利用分离膜的亲疏水侧的协同作用进行单向跨膜运输,从而实现产物分离,同时由于产物的分离会打破化学平衡,使反应正向移动,进一步促进反应进行。

20.作为优选,水溶性有机盐和阴离子交换剂的体积比为1~100:1~10;

21.作为优选,所述阴离子交换剂中阴离子为卤素离子、三氟甲磺酸根、全氟丁基磺酸根、四氯合铝酸根、六氟合铝酸根、四氟合硼酸根、六氟合硼酸根、硝酸根、高氯酸根、三氟乙酸根、对甲苯磺酸根、全氟丁酸根、六氟合锑酸根和六氟合砷酸根中的至少一种。

22.作为优选,所述的水溶性有机盐为咪唑盐、吡啶盐、季铵盐、磷酸盐中的至少一种。

23.作为优选,所述的水溶性有机盐浓度为1~10mol/l;阴离子交换剂浓度为1~20mol/l。

24.本发明的显著优点为:

25.本发明将膜分离技术应用到化学合成反应中,操作时无需外加条件即可同时实现反应与分离过程,使过程连续性高,能耗降低;制备得到不对称浸润性的分离膜普适性广,亲水改性层对多种水溶性有机盐具有浸润效果,并且疏水层能有效阻挡其跨膜渗透。反应生成的离子液体从体系中析出,自发在不对称分离膜表面发生单向跨膜运输,从而实现产物分离,进而打破化学反应平衡,使反应正向移动,提高反应转化率,实现合成与分离连续化作业。

附图说明

26.图1为实施例中使用膜反应器连续化工作示意图。

27.图2(a)、(b)分别为pp微孔膜亲水改性前后的膜表面扫描电镜图。

具体实施方式

28.如前所述,鉴于现有技术的不足,本案发明人经长期研究和大量实践,提出了本发明的技术方案,其主要是依据至少包括:(1)自制不对称浸润性的分离膜,一侧为亲水改性面,一侧是疏水面;然后将不对称浸润性的分离膜作为膜组件制作成膜反应器。(2)将水溶性有机盐和阴离子交换剂依次加入到上述膜反应器中分离膜亲水侧;水溶性有机盐在分离膜亲水侧铺展,随着阴离子交换反应生成疏水离子液体;离子液体利用分离膜的亲疏水侧

的协同作用进行单向跨膜运输,从而实现产物分离,同时由于产物的分离会打破化学平衡,使反应正向移动,进一步促进反应进行。

29.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

30.一方面,本发明用于连续制备和分离离子液体的膜反应器的膜组件包括不对称浸润性的分离膜,其亲水侧(即沉积有聚多酚侧)朝上;

31.所述不对称浸润性的分离膜采用以下制备方法得到:

32.步骤(1)、预先用醇类溶剂浸润疏水膜;

33.作为优选,步骤(1)所述的疏水膜为聚乙烯微孔膜、聚丙烯微孔膜、聚偏氟乙烯微孔膜、聚四氟乙烯微孔膜、聚溴乙烯微孔膜或聚碳酸酯微孔膜。

34.作为优选,步骤(1)所述的疏水膜形态为平板膜或中空纤维膜。

35.作为优选,步骤(1)所述的醇类溶剂为无水乙醇,浸润时间为1~10min。

36.本发明由于疏水微孔膜内存在的空气会阻碍水相溶液的接触,为了使聚多酚更易沉积在表面形成亲水改性层,故采用小分子量的醇类溶剂对疏水基底膜预处理。

37.步骤(2)、用滤纸轻拭疏水膜表面液体,将疏水膜的其中一侧面置于多酚单体沉积液中,在5~100℃下震荡1~10小时,使疏水膜的其中一侧面沉积有聚多酚;

38.作为优选,步骤(2)所述多酚单体沉积液为将多酚单体溶解于ph为8.5的tris缓冲溶液中制得;所述的多酚单体为多巴胺盐酸盐、儿茶酚、单宁酸中的一种,浓度为1~50mg/ml;tris-hcl缓冲溶液为1~100ml。

39.步骤(3)、将步骤(2)处理后的疏水膜取出,将沉积有聚多酚侧与去离子水接触,并漂浮在去离子水中洗涤过夜,真空中干燥过夜即得不同厚度亲水层的两面神膜;

40.作为优选,步骤(3)洗涤过程中更换3~4次去离子水;在室温下真空干燥过夜。

41.另一方面,一种利用膜反应器一步法连续化合成和分离疏水离子液体的工艺,具体方法为:

42.将水溶性有机盐和阴离子交换剂依次加入到上述膜反应器中分离膜亲水侧;水溶性有机盐在分离膜亲水侧铺展,随着阴离子交换反应生成疏水离子液体;离子液体利用分离膜的亲疏水侧的协同作用进行单向跨膜运输,从而实现产物分离,同时由于产物的分离会打破化学平衡,使反应正向移动,进一步促进反应进行。

43.作为优选,水溶性有机盐和阴离子交换剂的体积比为1~100:1~10;

44.作为优选,所述阴离子交换剂中阴离子为卤素离子、三氟甲磺酸根、全氟丁基磺酸根、四氯合铝酸根、六氟合铝酸根、四氟合硼酸根、六氟合硼酸根、硝酸根、高氯酸根、三氟乙酸根、对甲苯磺酸根、全氟丁酸根、六氟合锑酸根和六氟合砷酸根中的至少一种。

45.作为优选,所述的水溶性有机盐为咪唑盐、吡啶盐、季铵盐、磷酸盐中的至少一种。

46.作为优选,所述的水溶性有机盐浓度为1~10mol/l;阴离子交换剂浓度为1~20mol/l。

47.以下结合若干较佳实施例对本发明的技术方案作进一步的解释说明,但其中的实验条件和设定参数不应视为对本发明基本技术方案的局限。并且本发明的保护范围不限于

下述的实施例。

48.图1为实施例中使用膜反应器连续化工作示意图。本发明中膜反应器的改性分离膜是采用聚多巴胺单侧漂浮沉积法制备得到的,采用多种手段表征其形貌及性能;将制备的分离膜作为膜反应器,亲水侧朝上,向其依次加入亲水离子液体和阴离子交换剂发生反应,反应生成的疏水离子液体在亲水改性的不对称分离膜作用下,从反应体系中分离出来。

49.实施例中,水接触角(wca)、水下油接触角(uwoca)、膜通量以及截留率等是评价膜分离性能的重要参数。

50.对以下实施例得到的不对称浸润性分离膜进行性能测试的方法如下:

51.1)wca

52.表征水在膜表面的亲水性能。通过光学接触角测量仪分别测量水在膜亲水侧和疏水侧的接触角。首先将2cm*2cm的亲水改性分离膜被测面朝上置于载玻片上,使用毛细针头在膜表面上滴加3.0μl水滴,等待接触角稳定后,使用软件中的摄像头对液滴接触曲面进行拍摄,随后进行接触角测量,取三次及以上平均值做为膜表面的水接触角数值。

53.2)uwoca

54.表征油相在膜表面的亲油性能。通过光学接触角测量仪分别对油滴在膜亲水侧和疏水侧的接触角进行测量。首先将2cm*2cm的亲水改性分离膜被测面朝上粘于载玻片上制样;将载玻片放入装满水的透明玻璃槽,并将透明玻璃槽放于测试平台上,使用毛细针头在膜表面上滴加3.0μl水滴,等待接触角稳定后,使用软件中的摄像头对液滴接触曲面进行拍摄,随后进行接触角测量,取三次及以上平均值做为膜表面的水下油接触角数值。

55.3)油通量和截留率

56.油通量定义式为:

[0057][0058]

式中v表示为一定时间内膜分离过程中收集到的油体积,a表示为分离膜的有效面积,δt表示为分离时间。

[0059]

截留率定义式为:

[0060][0061]

式中cf和c

p

分别表示为原料和滤液中的油含量。

[0062]

测试例中的油相为亲水离子液体相对应的产物疏水离子液体,待通量稳定后测出一定时间内油相的滤出液体积即可计算得油通量,再由滤出液中的含水量进行测试即可计算得出膜对亲水离子液体的截留率。

[0063]

实施例1

[0064]

本实例提供了一种膜反应器连续化分离疏水离子液体的方法,包括:

[0065]

1)分别配置50mg/ml的三羟甲基氨基甲烷(tris)溶液和1mol/l的hcl溶液,在25℃下配置ph=8.5的tris-hcl缓冲液备用。

[0066]

2)取5ml ph=8.5的tris-hcl缓冲液于培养皿中,加入适量多巴胺盐酸盐至完全溶解后,放入25℃振荡器中振荡18h,即得聚多巴胺沉积液。

[0067]

3)采用聚丙烯(pp)微孔膜为基底膜,裁剪为2cm*2cm,置于无水乙醇中浸泡5min

后,将膜用滤纸轻拭表面液体再单侧置于沉积液中,在振荡器中沉积2h。

[0068]

4)沉积完成后将膜取出进行单侧漂浮洗涤18h,期间更换3~4次水,真空干燥过夜,即得亲水改性分离膜。

[0069]

5)将制备得到的膜亲水侧朝上,装入截留装置中,制成所需膜反应器。向膜反应器亲水侧(即沉积多巴胺侧)加入50ml1mol/l的溴化1,3-二甲基咪唑,在恒温匀速搅拌下,缓慢滴加5ml 9mol/l的双三氟甲磺酰亚胺锂(lintf2)水溶液,反应生成疏水性三氟甲磺酰亚胺咪唑盐,两相不相容的离子液体在亲水改性分离膜的作用下发生分离,对反应过程中离子液体的截留率和膜通量进行计算。

[0070]

实施例1制备的亲水改性分离膜两表面扫描电镜图如图2所示。聚丙烯微滤膜改性后,其表面孔仍呈开孔状态,其表面形貌和表面开孔状态不受影响。

[0071]

实施例2~5

[0072]

改变多巴胺盐酸盐的浓度如表1所示,其他条件同实施例1。

[0073]

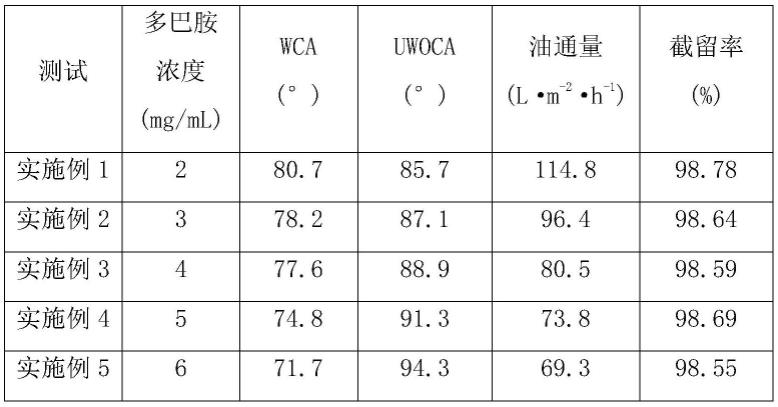

对实施例1~5制备的亲水改性分离膜进行性能测试,测试项目为膜亲水侧的水接触角、亲水侧的水下油接触角、油通量和水截留率,结果如表1所示。

[0074]

表1实施例1~5制备的表面亲水改性分离膜的性能测试数据

[0075][0076]

实施例6~9

[0077]

实施例6~9分别调节聚多巴胺沉积液的沉积时间来调节亲水层厚度,沉积时间如表2中所示,其他条件同实施例1。

[0078]

对实施例1及实施例6~9制备的不对称浸润性的分离膜进行性能测试,测试结果如表2所示。

[0079]

表2实施例1和实施例6~9制备的表面亲水改性分离膜的性能测试数据

[0080][0081]

实施例10~15

[0082]

将实施例1中的溴化1,3-二乙基咪唑(m1)分别替换为1-乙基-3-甲基咪唑(m2)、溴化1-异丁基-3-甲基咪唑(m3)、溴化1-三氟乙基-3-甲基咪唑(m4)、溴化1-(2-甲氧乙基)-3-甲基咪唑(m5)、溴化1,3-二乙基咪唑(m6)、溴化1-(2-甲氧乙基)-3-乙基咪唑(m7),其余条件同实施例1。测试结果如表3所示。

[0083]

表3实施例1和实施例10~15制备的表面亲水改性分离膜的性能测试数据

[0084][0085]

实施例16

[0086]

将实施例1中lintf2(s1)分别替换为全氟丁烷磺酸钾(s2),其余条件同实施例1。其测试结果如下:

[0087]

表4实施例1和实施例16制备的表面亲水改性分离膜的性能测试数据

[0088]

[0089]

实施例17~18

[0090]

将聚丙烯(pp)微孔膜基底替换成聚偏氟乙烯微孔膜(pvdf)、聚四氟乙烯微孔膜(ptef)基底,其余条件同实施例1。

[0091]

其测试结果如下:

[0092]

表5实施例1和实施例17~18制备的表面亲水改性分离膜的性能测试数据

[0093][0094]

以上所述的实施例对本发明的技术方案和有益效果进行了详细说明,应理解的是以上所述仅为本发明的具体实施例,并不用于限制本发明,凡在本发明的原则范围内所做的任何修改、补充和等同替换等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1