1.本发明涉及一种非均相手性双功能催化剂及其制备方法和应用,属于有机催化化学技术领域。

背景技术:

2.受酶催化的启发,小分子不对称催化是一种可持续的绿色化学方法,在精细化学品和药物的合成中起着关键作用,比传统的酶催化更方便、经济、环保。近年来,小分子有机催化剂发展迅速,但也存在一些缺陷,比如催化剂的回收和利用。将各种催化剂固定在载体上是保证催化剂的非均相催化和可循环性的理想策略,目前也已经报道了许多固定催化剂的方法,如共价连接,或将催化剂封装在多孔固体的空腔中。但催化剂的活性往往受到影响。关于固定化催化剂的活性调控或改善的报道和策略很少,如微环境调控、缺陷引入、主客体相互作用等。

3.金属有机框架(metal-organic frameworks,mofs)通过金属离子和有机配体连接形成晶体多孔材料,由于其化学/热稳定性、高孔隙率、结构明确和可调性能,它被认为是催化剂固定化的优良载体。然而,有机催化剂与金属簇合物或mof配体的配位会将催化剂分割到不同的区域,严重限制了有机催化剂在催化反应中的自由度和灵活性。这将大大减少催化剂之间的协同作用,从而限制了活性和立体选择性,特别是协同不对称催化反应。因此目前而言,已知的双功能催化剂普遍活性较低,且立体选择性也较低,达不到工业生产的要求。在此背景下,合理设计和构建具有高活性、对映体选择性和可重复使用的负载型有机催化剂的方法是非常重要且尚未完成的。

4.聚合物是一种柔性高分子材料,方便负载各种功能并用于各种应用。在聚合物/mof复合材料中,mof孔隙与聚合物之间的相互作用相对较弱,可以保持聚合物中活性位点的自由度和柔韧性,但仍足以防止聚合物的浸出。因此,有机催化剂基聚合物的部分(催化位点)在 mof中是相对均相的,而整个聚合物是非均相的,这使得聚合物/mof复合材料成为很有前景的复合材料。

技术实现要素:

5.发明目的:为解决背景技术中存在的上述技术问题,本发明的第一个目的是提供一种可用于一锅铃木偶联-不对称羟醛缩合连续反应的非均相手性双功能催化剂;本发明的第二目的是提供了一种该非均相手性双功能催化剂的制备方法;发明的第三目的是提供该非均相手性双功能催化剂在铃木偶联-不对称羟醛缩合反应中的应用。

6.技术方案:本发明提供了一种非均相手性双功能催化剂,所述非均相手性双功能催化剂为cp@pd@mof-808,所述cp@pd@mof-808包括将pd单质颗粒和手性柔性高分子材料原位负载在mof-808孔道内得到,其中,所述手性柔性高分子材料为手性高分子单体与丙烯酸甲酯聚合反应得到。

7.所述cp@pd@mof-808中手性柔性高分子材料的含量为0.3-0.6mmol/g,pd单质颗粒

的含量约为0.1-0.3mmol/g。

8.进一步地,所述cp@pd@mof-808中手性柔性高分子材料中手性类脯氨酸基团与甲酯基团的比例为1:10-14。

9.进一步地,所述手性高分子单体的结构式如下:

[0010][0011]

其中,boc为叔丁氧羰基。

[0012]

本发明所述非均相手性双功能催化剂的制备方法包括以下步骤:

[0013]

(1)利用zrocl2·

8h2o和配体均苯三酸在蒸馏水和三氟乙酸中加热制备mof-808;

[0014]

(2)将pvp和mof-808加入到水中,再加入pdcl2,超声反应,再加入抗坏血酸和kbr,在氮气氛围下加热反应,得到的pd@mof-808;

[0015]

(3)将手性高分子单体、丙烯酸甲酯和2,2-偶氮二异丁腈溶解在dmf中,加入到含有 pd@mof-808,在氮气氛围下冰浴搅拌反应,然后在氮气氛围下加热反应,所得粉末在dmf 中浸泡,在thf中回流,洗涤收集的产品,将产品浸泡在含有三氟乙酸的二氯甲烷中,离心,洗涤,真空干燥,得到cp@pd@mof-808。

[0016]

进一步地,步骤(1)中,所述均苯三酸、zrocl2·

8h2o、三氟乙酸和水的摩尔比为1: (1-3):(20-40):(160-200),所述加热的温度为90-110℃。

[0017]

进一步地,步骤(2)中,所述超声反应的时间为3-30min,所述pdcl2、pvp、mof-808、抗坏血酸和kbr的摩尔比为1:(2-4):(4-7):(2-5):(40-70),所述加热反应的温度为70-90℃,加热反应的时间为2-5h。

[0018]

进一步地,步骤(3)中,所述手性高分子单体、丙烯酸甲酯、2,2-偶氮二异丁腈、pd@mof-808的摩尔比为1:(3-8):(0.1-0.5):(2-5),所述氮气下冰浴搅拌反应的时间为1-24h,所述氮气氛围下加热反应的温度为60-100℃,反应的时间为3-7d。

[0019]

进一步地,所述的手性高分子单体制备方法包括以下步骤:

[0020]

(1)将氢化钠,反式-boc-4-羟基-脯氨酸加入无水四氢呋喃中,搅拌溶解得到溶液;

[0021]

(2)向上述溶液中加入4-氯甲基苯乙烯搅拌溶解,加热反应得到反应液;

[0022]

(3)向反应液中加入水以淬灭反应,并用正己烷萃取,加入khso4溶液调节水相至酸性,再用乙醚萃取,干燥,真空浓缩得到手性高分子单体。

[0023]

进一步地,所述氢化钠,反式-boc-4-羟基-脯氨酸、无水四氢呋喃、与4-氯甲基苯乙烯的液固比为1:(0.3-0.9):(30-70):(1-1.5),所述加热反应的温度为30-60℃,加热反应的时间为10-17h。

[0024]

本发明还包括所述非均相手性双功能催化剂在一锅法铃木偶联-不对称羟醛缩合连续反应中的应用。

[0025]

进一步地,在所述连续反应中,溶剂不需要除去即可直接进行下一步反应,且反应

溶剂体系为体积比1:1~9的水与二甲基甲酰胺的混合液。

[0026]

进一步地,所述非均相手性双功能催化剂cp@pd@mof-808是一种可用于一锅铃木偶联

ꢀ‑

不对称羟醛缩合连续反应的双功能、非均相手性催化剂。

[0027]

非均相手性双功能催化剂铃木偶联-不对称催化反应机理:负载在mof-808孔道内的pd 单质催化剂作为铃木偶联反应的活性位点,孔道内手性柔性高分子材料上的手性催化位点作为不对称羟醛反应的活性位点在一锅连续反应中发挥作用。反应体系中,单取代溴苯和4-甲酰基苯硼酸作为反应物进入mof-808的孔道中,在pd单质的催化下发生铃木偶联反应生成带有相应取代基的4-联苯甲醛;之后,4-联苯甲醛与反应体系中的环戊酮在脯氨酸衍生物锚定的手性柔性高分子材料的催化下发生不对称羟醛反应,生成相应的不对称羟醛产物。

[0028]

有益效果:与现有技术相比,本发明具有以下显著优点:

[0029]

(1)本发明所述非均相手性双功能催化剂催化活性高,同时具有偶联催化和不对称催化两种催化功能。本发明采用原位还原法将pd负载在mof孔道内,得到的pd纳米颗粒尺寸较小,具有更高的催化活性。利用柔性高分子材料负载手性催化中心,进一步提升手性催化剂的活性。故而cp@pd@mof-808在两步连续反应中表现出两种催化功能以及极高的催化活性。

[0030]

(2)本发明所合成的cp@pd@mof-808在一锅铃木偶联-不对称羟醛缩合连续反应中表现出较高的偶联产率和优异的对映体选择性。本发明采用手性柔性高分子材料作为手性催化剂的载体,使所制得的手性催化剂可以在刚性的mof-808载体上保持一定的柔韧性、灵活性和自由度,从而提高了催化剂自身的活性与立体选择性。

[0031]

(3)本发明的制备方法制备条件温和,所制备的产品具有良好催化活性和循环稳定性。

附图说明

[0032]

图1为非均相手性双功能催化剂的制备过程示意图;

[0033]

图2为cp@pd@mof-808粉末的x-射线衍射图;

[0034]

图3为cp@pd@mof-808和mof-808的n2吸附-脱附曲线图;

[0035]

图4为cp@pd@mof-808和mof-808的n2吸附-脱附孔径分布图;

[0036]

图5为消解后cp@pd@mof-808的核磁1h-nmr图;

[0037]

图6为cp@pd@mof-808和mof-808的ft-ir谱图;

[0038]

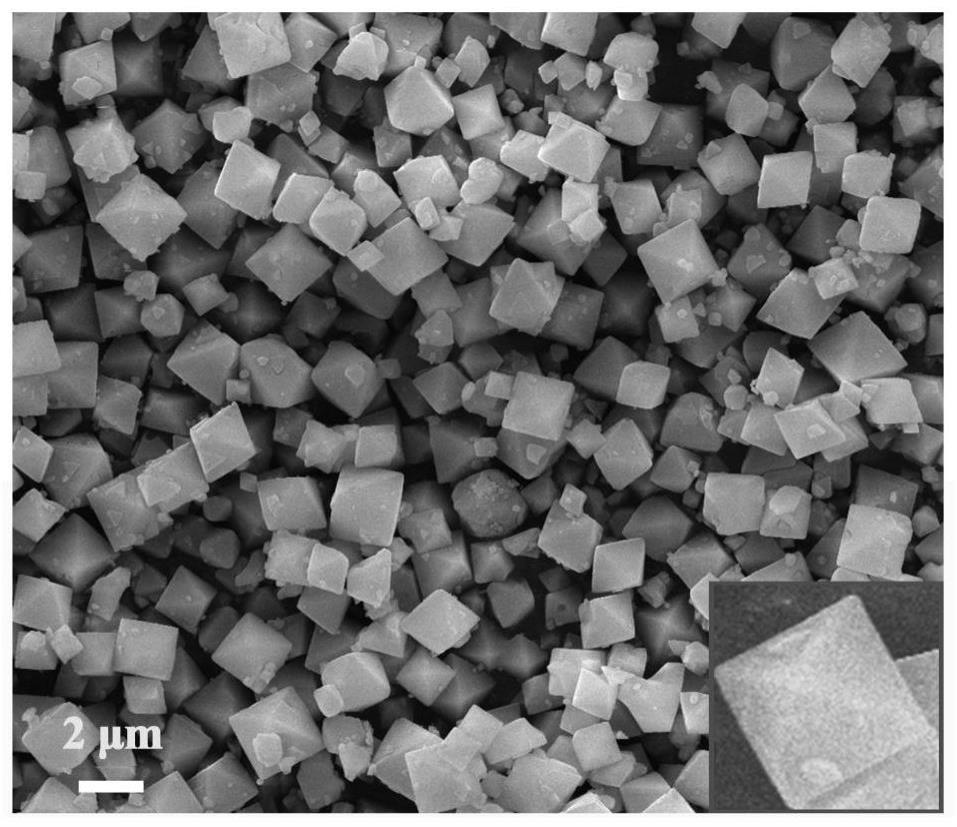

图7为cp@pd@mof-808和mof-808的sem图;

[0039]

图8为cp@pd@mof-808的元素分析图;

[0040]

图9为cp@pd@mof-808的tem图;

[0041]

图10为cp@pd@mof-808的催化性能及循环性能测试图。

具体实施方式

[0042]

下面结合附图对本发明的技术方案作进一步说明。

[0043]

实施例1

[0044]

1、制备cp@pd@mof-808

[0045]

(1)将氢化钠(751mg,18.77mmol)和无水四氢呋喃(thf)(20ml)加入到充满氮气的圆底烧瓶中,在0℃下搅拌10min。然后向无水thf(30ml)中滴加反式boc-4-羟基-l-脯氨酸溶液(2.0g,8.65mmol)。在继续搅拌的情况下,在1h内缓慢加入4-氯甲基苯乙烯(90%,3.66 g,21.6mmol)。然后将得到的混合物加热到50℃,搅拌一夜。反应冷却至室温后,加入水(30 ml),再用环己烷(50ml)萃取3次。加入khso4溶液调节水相至ph=2,然后用乙醚(50ml) 萃取三次,无水mgso4干燥。真空浓缩后,经柱层析分离纯化,得到黄色油状的手性高分子单体,其结构式如下:

[0046][0047]

(2)mof-808是将h3btc(127mg,0.605mmol)、zrocl

2 8h2o(585mg,1.815mmol)、去离子水(4.5ml)和三氟乙酸(2.029g,17.8mmol)加入到10ml小瓶中。然后将混合物密封,在100℃下搅拌24h。最后将白色粉末冷却至室温后,离心,用水、丙酮、甲醇分别洗涤3 次,然后再真空干燥箱活化得到mof-808。

[0048]

(3)聚乙烯吡咯烷酮(pvp)(300mg)和mof-808(500mg)添加到包含去离子水的圆底烧瓶(50ml)中。pdcl2(100mg,20wt%,0.56mmol)被添加到溶液中,并进一步超声20min以上。最后,加入抗坏血酸(300mg,1.7mmol)和kbr(4.5g,37.8mmol)以还原pd

2+

,反应在80℃氮气氛围下反应3h。收集得到的pd@mof-808,然后用去离子水和无水乙醇洗涤3次,得到pd@mof-808。

[0049]

(4)首先,手性高分子单体(250mg,0.72mmol)、丙烯酸甲酯(3.6mmol)和2,2-偶氮二异丁腈(35mg,0.21mmol)溶解在1ml n,n-二甲基甲酰胺(dmf)中。将该溶液加入到含有pd@mof-808(500mg)的10ml聚合瓶中,在氮气气氛下冰浴搅拌24h。然后升温至80℃,在氮气气氛下反应5天。所得粉末在dmf中浸泡1天,在thf中回流1天,去除未反应或松散的高分子单体。洗涤收集的产品,手性柔性高分子材料上的n-boc基团是通过浸泡在4 ml含有三氟乙酸的二氯甲烷中去除的。最后离心收集并洗涤几次,真空干燥24h,得到 cp@pd@mof-808。具体制备过程如图1所示。

[0050]

2、cp@pd@mof-808进行x衍射分析

[0051]

将得到的cp@pd@mof-808进行x衍射分析(扫速:4

°

/min,角度5-50

°

),结果如图 2所示。图2为cp@pd@mof-808粉末的x衍射图,由图2可知,实验合成的mof-808的衍射峰较强,与mof-808模拟的标准卡片完全一致。当pd单质和手性柔性高分子材料被引入到mof-808后,mof-808的衍射峰没有减弱,即晶体结构没有被破坏。其中pd单质的峰可以清晰的观察到,也证明了pd单质的成功合成。

[0052]

3、氮气吸附-脱附实验表征cp@pd@mof-808的孔隙率和比表面积

[0053]

由77k下的氮气吸附-脱附实验表征得到的催化剂cp@pd@mof-808的孔隙率和比表面积,结果如图3和图4所示。图3为cp@pd@mof-808、pd@mof-808和mof-808的n2吸附-脱附曲线图,由图3可以看出,cp@pd@mof-808表现出了与mof-808相似的i型吸附行为,这表明催化

剂cp@pd@mof-808的形成并没有改变材料的微孔特征。此外, cp@pd@mof-808的bet比表面积从1430.33m

2 g-1

下降到591.77m

2 g-1

,孔隙体积从0.6730 cm

2 g-1

下降到0.3123cm

2 g-1

,这是因为pd单质和手性柔性高分子材料cp成功固定在mof 通道内,导致了比表面积和孔体积的减少。这些结果也表明,负载的pd单质和手性柔性高分子材料cp并没有分布在多孔材料的表面,而是分布在多孔材料的内部,为催化反应留下了空间。图4为cp@pd@mof-808和mof-808的n2吸附-脱附孔径分布图,由图4可以看出, cp@pd@mof-808相比于mof-808,孔径有明显的减小,说明pd单质和手性柔性高分子材料cp已经成功地固定在了mof通道内,导致了孔体积的减少。

[0054]

4、对cp@pd@mof-808进行核磁共振扫描分析

[0055]

通过对比消解后得到的cp@pd@mof-808样品的核磁1h-nmr确认催化剂 cp@pd@mof-808中手性柔性高分子材料cp的存在。称取15mg cp@pd@mof-808样品,加入5滴dcl(30wt%)、15mg csf和1ml dmso-d6,搅拌6h进行消解。随后,将消解后溶液滤掉残渣,得到消解后的cp@pd@mof-808,通过600mhz核磁共振波谱仪进行核磁1h-nmr测试,结果如图5所示。图5为消解后cp@pd@mof-808的核磁1h-nmr图,由图5可以看出,在相应位置上出现了手性柔性高分子材料cp的峰,表明复合催化剂 cp@pd@mof-808中手性柔性高分子材料cp的成功负载。同时根据核磁中的峰面积比例得到手性柔性高分子材料中类脯氨酸基团与甲酯基团比例约为1:12。

[0056]

5、对cp@pd@mof-808进行红外扫描分析

[0057]

将合成的催化剂cp@pd@mof-808用傅立叶红外(ft-ir)来定性分析与结构探索,测试选用溴化钾压片,空气作为背景,所得结果如图6所示。图6为cp@pd@mof-808和mof-808 的ft-ir谱图,由图6可知,催化剂cp@pd@mof-808与纯mof-808的红外谱图相比,两者的红外吸收峰相似。其中,3000cm-1

左右出现了手性柔性高分子材料cp的峰而纯mof-808 并没有出现。通过核磁1h-nmr和傅里叶红外(ft-ir)测试可以验证得到,手性柔性高分子材料cp成功负载于mof-808中。

[0058]

6、对cp@pd@mof-808进行电子显微镜分析

[0059]

利用扫描电子显微镜(sem)分析得到的cp@pd@mof-808的形貌。结果如图7所示,图 7为cp@pd@mof-808sem图。由图7可以看到,cp@pd@mof-808的形貌为非常规则的正八面体,大小在2um左右。进一步验证了引入手性柔性高分子材料cp以及pd单质催化剂之后,mof-808的形貌基本没有发生变化。

[0060]

7、对cp@pd@mof-808进行eds元素分析

[0061]

将得到cp@pd@mof-808进行eds元素分析,结果如图8所示,eds元素分析分别显示了zr、pd、n、o、的元素分布。其中,pd在mof-808的均匀分布图可以进一步说明pd 单质的成功负载以及它的均匀分布。而eds元素分析中n元素的均匀分布,则是手性柔性高分子材料cp成功均匀的穿插在mof-808的孔道中,也成为了cp@pd@mof-808成功合成的另一重要佐证。

[0062]

8、对cp@pd@mof-808进行透射电镜tem分析

[0063]

将得到cp@pd@mof-808进行透射电镜tem分析,结果如图9所示。由图9可以清晰的观察到细小的pd单质。测量得到pd单质的尺寸约为5nm以下,辅证了pd在mof-808 内部成功负载以及均匀的分布。另外pd催化剂的高活性也可以归因于pd单质的尺寸较小。

[0064]

9、cp@pd@mof-808中手性柔性高分子材料与pd单质颗粒的含量测试

[0065]

称取20mg所得cp@pd@mof-808催化剂,并均匀分散至2ml的dmso-d6中,加入一定量的hf酸(10-30ul)用以分解催化剂。超声处理5-10min直至溶液澄清,使用核磁共振谱图分析溶液中手性柔性高分子材料(h原子)的含量,通过计算得到手性柔性高分子材料含量约为0.4mmol/g。同样,称取20mg所得cp@pd@mof-808催化剂,并均匀分散至2 ml的超纯水中,加入一定量的hf酸(10-30ul)用以分解催化剂。超声处理5-10min直至溶液澄清,使用电感耦合等离子体发射光谱仪分析溶液中pd

2+

离子的含量,通过计算得到pd 的含量为0.2mmol/g。

[0066]

实施例2

[0067]

(1)将氢化钠(18.77mmol)和无水四氢呋喃(thf)(10ml)加入到充满氮气的圆底烧瓶中,在0℃下搅拌10min。然后向无水thf(20ml)中滴加反式boc-4-羟基-l-脯氨酸溶液(5.61 mmol)。在继续搅拌的情况下,在1h内缓慢加入4-氯甲基苯乙烯(18.7mmol)。然后将得到的混合物加热到50℃,搅拌一夜。反应冷却至室温后,加入水(30ml),再用环己烷(50ml)萃取3次。加入khso4溶液调节水相至ph=2,然后用乙醚(50ml)萃取三次,无水mgso4干燥。真空浓缩后,经柱层析分离纯化,得到黄色油状的手性高分子单体。

[0068]

(2)mof-808是将h3btc(127mg,0.605mmol)、zrocl

2 8h2o(195mg,0.605mmol)、去离子水(4ml)和三氟乙酸(1.38g,12.1mmol)加入到10ml小瓶中。然后将混合物密封,在 90℃下搅拌24h。最后将白色粉末冷却至室温后,离心,用水、丙酮、甲醇分别洗涤3次,然后再真空干燥箱活化得到mof-808。

[0069]

(3)聚乙烯吡咯烷酮(pvp)(200mg)和mof-808(400mg)添加到包含去离子水的圆底烧瓶(50ml)中。pdcl2(100mg,20wt%,0.56mmol)被添加到溶液中,并进一步超声20min以上。最后,加入抗坏血酸(200mg,1.13mmol)和kbr(4g,33.6mmol)以还原pd

2+

,反应在70℃氮气氛围下反应2h。收集得到的pd@mof-808,然后用去离子水和无水乙醇洗涤3次,得到pd@mof-808。

[0070]

(4)首先,手性高分子单体(250mg,0.72mmol)、丙烯酸甲酯(2.16mmol)和2,2-偶氮二异丁腈(12mg,0.07mmol)溶解在1ml n,n-二甲基甲酰胺(dmf)中。将该溶液加入到含有 pd@mof-808(200mg)的10ml聚合瓶中,在氮气气氛下冰浴搅拌1h。然后升温至60℃,在氮气气氛下反应3天。所得粉末在dmf中浸泡1天,在thf中回流1天,去除未反应或松散的高分子单体。洗涤收集的产品,手性柔性高分子材料上的n-boc基团是通过浸泡在4 ml含有三氟乙酸的二氯甲烷中去除的。最后离心收集并洗涤几次,真空干燥24h,得到 cp@pd@mof-808。

[0071]

实施例3

[0072]

(1)将氢化钠(751mg,18.77mmol)和无水四氢呋喃(thf)(30ml)加入到充满氮气的圆底烧瓶中,在0℃下搅拌10min。然后向无水thf(40ml)中滴加反式boc-4-羟基-l-脯氨酸溶液(16.83mmol)。在继续搅拌的情况下,在1h内缓慢加入4-氯甲基苯乙烯(28.1mmol)。然后将得到的混合物加热到50℃,搅拌一夜。反应冷却至室温后,加入水(30ml),再用环己烷(50ml)萃取3次。加入khso4溶液调节水相至ph=2,然后用乙醚(50ml)萃取三次,无水mgso4干燥。真空浓缩后,经柱层析分离纯化,得到黄色油状的手性高分子单体。

[0073]

(2)mof-808是将h3btc(127mg,0.605mmol)、zrocl

2 8h2o(585mg,1.815mmol)、去离子水(5ml)和三氟乙酸(2.7g,17.8 23.7mmol)加入到10ml小瓶中。然后将混合物密封,在

110℃下搅拌24h。最后将白色粉末冷却至室温后,离心,用水、丙酮、甲醇分别洗涤3 次,然后再真空干燥箱活化得到mof-808。

[0074]

(3)聚乙烯吡咯烷酮(pvp)(400mg)和mof-808(700mg)添加到包含去离子水的圆底烧瓶(50ml)中。pdcl2(100mg,20wt%,0.56mmol)被添加到溶液中,并进一步超声20min以上。最后,加入抗坏血酸(500mg,2.83mmol)和kbr(7g,58.8mmol)以还原pd

2+

,反应在90℃氮气氛围下反应5h。收集得到的pd@mof-808,然后用去离子水和无水乙醇洗涤3次,得到pd@mof-808。

[0075]

(4)首先,手性高分子单体(250mg,0.72mmol)、丙烯酸甲酯(5.76mmol)和2,2-偶氮二异丁腈(60mg,0.36mmol)溶解在1ml n,n-二甲基甲酰胺(dmf)中。将该溶液加入到含有 pd@mof-808(500mg)的10ml聚合瓶中,在氮气气氛下冰浴搅拌24h。然后升温至100℃,在氮气气氛下反应7天。所得粉末在dmf中浸泡1天,在thf中回流1天,去除未反应或松散的高分子单体。洗涤收集的产品,手性柔性高分子材料上的n-boc基团是通过浸泡在4 ml含有三氟乙酸的二氯甲烷中去除的。最后离心收集并洗涤几次,真空干燥24h,得到 cp@pd@mof-808。

[0076]

实施例4 cp@pd@mof-808应用于铃木偶联-不对称羟醛反应

[0077]

(1)将取代卤代苯(1mmol)、4-甲酰基苯硼酸(180mg,1.2mmol)、碱(0.2mmol)和 cp@pd@mof-808(20mg)加入到含有2ml溶剂的5ml试管中得到混合物,然后将混合物在油浴中搅拌8h,得到产物。产物经离心回收催化剂cp@pd@mof-808后,用快速柱层析法浓缩纯化。催化剂cp@pd@mof-808用水清洗,在室温下真空干燥一夜,然后直接用于下次反应。

[0078]

(2)cp@pd@mof-808(20mg)分散在含有联苯甲醛(182mg,1mmol)和环戊酮(0.88ml, 10mmol)的溶剂(2ml)中。混合物在预设的温度下搅拌72h,得到产物。产物经离心回收催化剂后,经柱层析纯化。采用chiralcel od-h或ad-h柱(0.8ml min-1

,正己烷:异丙醇=90:10) 高效液相色谱法测定产品的ee和dr值,测得ee值最高达到95%,dr值为46%。

[0079]

(3)将取代卤代苯(1mmol)、4-甲酰基苯硼酸(180mg,1.2mmol)、k2co3(28mg,0.2mmol) 和cp@pd@mof-808(20mg)加入混合溶剂(0.2ml dmf+0.2ml h2o)中,在80℃下搅拌8h。冷却至室温后,为避免k2co3对不对称醛醇反应的影响,用微量1m hcl将混合物中和至ph 为7。然后加入环戊酮(0.88ml,10mmol)和1.6ml dmf,在10℃下继续搅拌3天。产物经离心回收催化剂cp@pd@mof-808后,经柱层析纯化。采用高效液相色谱法测定产物的ee 值和dr值,测得ee值最高达到94%,dr值为57%

[0080]

实施例5 cp@pd@mof-808的催化性能及循环性能测试

[0081]

将实施例4步骤(1)反应结束后,过滤离心得到催化剂cp@pd@mof-808,用水洗涤三次,然后在真空下干燥8-17h,按照实施例4的实验步骤在进行下一次循环反应,如此反复三次,结果如图10所示,图10为将本发明实施例1制备的催化剂cp@pd@mof-808进的催化性能及循环性能测试图,由图10可知,在三次循环使用后,催化剂cp@pd@mof-808进依然保持了较好的催化性能,一锅连续反应的最终产物产率约在40%左右浮动,不对称产物的ee值约为90%,证明循环使用三次后催化剂cp@pd@mof-808的性能没有发生改变。

[0082]

对比例1与现有市售均相催化剂的对比实验

[0083]

按照现有技术以及市售的催化剂,我们对比了本发明合成的非均相手性双功能催化剂 cp@pd@mof-808与市售催化剂的活性对比。实验过程同实施例4,结果如表1和表2所示。

[0084]

表1

[0085][0086]

表1为本发明的第一步反应即铃木偶联反应,其反应式如下:

[0087][0088]

由表1可知,本技术合成的催化剂cp@pd@mof-808显示出89%的产率,而市售催化剂普遍只有48~80%的产率,明显不如本发明的cp@pd@mof-808。

[0089]

表2

[0090][0091]

反应式如下:

[0092][0093]

由表2可知,本发明合成的cp@pd@mof-808的反应产率与市售催化剂差不多,这在负载型的非均相催化剂中是很少见的,而且合成的非均相手性双功能催化剂表现出更优秀的立体选择性。

- 该技术已申请专利。仅供学习研究,如用于商业用途,请联系技术所有人。

- 技术研发人员:李一鸣

- 技术所有人:东南大学

- 我是此专利的发明人

- 该领域下的技术专家

- 如您需求助技术专家,请点此查看客服电话进行咨询。

- 1、张老师:1.探索新型氧化还原酶结构-功能关系,电催化反应机制 2.酶电催化导向的酶分子改造 3.纳米材料、生物功能多肽对酶-电极体系的影响4. 生物电化学传感和生物电合成体系的设计与应用。

- 2、邬老师:1.高分子材料的共混与复合 2.涉及材料功能化及结构与性能的研究; 高分子热稳定剂的研发

- 3、褚老师:高分子生物材料与生物传感器,包括抗菌/抗污高分子材料、生物基高分子材料、超分子水凝胶、蛋白质材料的合成与自组装、等离子体聚合功能薄膜、表面等离子体共振光谱(SPR)、表面增强拉曼散射(SERS)生物传感器等。

- 4、廖老师:1. 晶面可控氧化铝、碳基载体及催化剂等高性能、新结构催化材料研究 2. 乙烯环氧化催化剂的研究与开发 3. 低碳不饱和烯烃的选择性氧化催化剂及工业技术开发

- 5、李老师:1. 加氢精制 2. 选择加氢 3. 加氢脱氧 4. 介孔及介微孔分子筛合成及催化应用

- 如您是高校老师,可以点此联系我们加入专家库。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1

精彩留言,会给你点赞!

专利分类正在加载中....