一种球状污泥基固体酸催化剂的制备方法及其产品和应用

1.本发明属于固体废弃物资源化处理技术领域,具体涉及一种球状污泥基固体酸催化剂的制备方法及其产品和应用。

背景技术:

2.化工行业通常伴有污水的产生,其中多数含有毒性,而且成分较复杂,净化再利用比较困难,被污水浸泡的污泥含有大量的病原菌、寄生虫及重金属等有害物,这些污泥如果得不到妥善处理,将会对水、土壤及空气造成严重污染,并间接危害人类的身心健康。

3.大多化工企业在处理污泥时采用的方法都是对其脱水,之后送至危废处理中心进行集中处理,集中处理的方式主要有填埋及焚烧等。但是化工污泥填埋后容易造成二次污染,焚烧过程会产生一些强烈致癌物质,因此,需要寻找更加合适的方法来实现化工污泥的有效处置。

4.目前,已有将污泥用于制备活性炭的相关研究,污泥经焙烧得到的活性炭具有较高的比表面积,可用作吸附剂等,用于吸附重金属或有毒有害气体,也有相关研究表明,以污泥制备得到的活性炭负载其它活性成分后,通过改性后可以作为催化剂用于某些化学反应中,但是目前尚未发现可用于催化2-苯基环氧乙烷与甲醇加成反应生成2-甲氧基-2-苯基乙醇的球状污泥基固体酸催化剂的相关报道。

技术实现要素:

5.本发明针对现有技术存在的上述不足,提出一种球状污泥基固体酸催化剂的制备方法及其产品和应用。

6.为实现上述目的,本发明提供了如下技术方案:

7.本发明提供了一种球状污泥基固体酸催化剂的制备方法,包括以下步骤:

8.对化工污泥进行酸溶液浸渍处理,之后预炭化,然后再进行碱溶液浸渍处理,并高温活化得到活性炭;

9.向所述活性炭中加入凹凸棒石,然后加入乙醇溶液定型,之后陈化、焙烧,对焙烧所得样品用3-氨丙基三乙氧基硅烷进行氨基化改性,然后再进行磺酸化改性处理,对所得固体样品洗涤后进行干燥处理,即得所述球状污泥基固体酸催化剂。

10.进一步地,所述酸溶液浸渍采用浓度为3~6mol/l的盐酸或硝酸,化工污泥与酸溶液的质量体积比为1.0g:(2.5~6)ml,时间为10~18h。

11.进一步地,所述预炭化在氮气气氛条件下进行,温度为400~500℃,时间为1.5~2.5h。

12.进一步地,所述碱溶液浸渍处理采用浓度为5~7mol/l的氢氧化钠溶液或氢氧化钾溶液,预炭化的污泥与碱溶液的质量体积比为1.0g∶(3.0~7.0)ml,时间为24~36h;所述高温活化在惰性气体氛围下进行,温度为650~800℃,时间为1.5~2.5h。

13.进一步地,所述凹凸棒石为酸化凹凸棒石,所述乙醇溶液的浓度为40~50vol.%,

所述活性炭、酸化凹凸棒石与乙醇的质量与体积比为1.0g:(0.1~0.3)g:(0.5~1.5)ml,所述陈化在110~130℃下进行,时间为2~4h,所述焙烧温度为350~450℃,时间为4~6h。

14.更进一步地,所述酸化凹凸棒石的制备方法为:取10.0~15.0g 150目凹凸棒石超声分散于50.0ml的8mol/l盐酸中;将此混合物60~80℃振荡2h;冷却后离心,去离子水洗涤至溶液呈中性;固体样品经110~130℃烘干8~12h。

15.进一步地,所述氨基化改性的方法为:将1.0g焙烧所得样品超声分散于25.0ml甲苯中,然后加入0.3~0.9ml的3-氨丙基三乙氧基硅烷,氮气气氛保护下在通风橱中加热回流24~36h,产品冷却后离心分离,然后用无水乙醇洗涤3次,将所得样品在氮气气氛干燥箱中40~80℃恒温干燥8~12h。

16.进一步地,所述磺酸化改性的操作方法为:将1.0g氨基化改性后样品超声分散到10ml甲苯中,然后加入0.5~1.5ml的1,3-丙烷磺酸内酯,再在50~70℃超声15~30min,离心分离,甲苯洗涤固体2~3次,将固体样品放入氮气气氛干燥箱中40~80℃干燥7~8h,即得所述球状污泥基固体酸催化剂。

17.本发明还提供了一种根据上述制备方法制备得到的球状污泥基固体酸催化剂。

18.本发明同时提供了上述球状污泥基固体酸催化剂在催化2-苯基环氧乙烷与甲醇加成反应生成2-甲氧基-2-苯基乙醇中的应用。

19.与现有技术相比,本发明具有以下有益效果:

20.本发明基于化工企业生产过程中伴随产生的固态废弃物污泥作为基本原料,首先利用污泥中的有机物作为碳源制备活性炭,然后再接技磺酸基,将其制备成负载磺酸基团的催化剂,实现化工固体废弃物资源化利用,减少污染物排放,并提高企业的经济效益。

21.通过将化工污泥制备成活性炭,并进行磺酸化处理制备具有磺酸基团的催化剂,是实现低附加值污泥基活性炭向高附加值产物制备的关键技术手段,通过调整优化反应过程参数,可以提高改性效果。

22.本发明制备的球状污泥基固体酸催化剂,与其它磺酸基催化剂均相催化过程相比,具有催化效率高,催化剂易回收和可以重复利用等优势。

具体实施方式

23.现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。

24.另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

25.除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。本说明书中提到的所有文献通过引用并入,用以公开和描述与所述文献相关的方法和/或材料。在与任何并入的文献冲突时,以本说明书的内容为准。

26.在不背离本发明的范围或精神的情况下,可对本发明说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本发明的说明书得到的其他实施方式对技术人员而言是显而易见的。本发明说明书和实施例仅是示例性的。

27.关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

28.以下实施例中,所采用的化工污泥来自中国石化集团清江石化有限责任公司南动力车间。

29.实施例1

30.球状污泥基固体酸催化剂的制备,包括以下步骤:

31.(1)首先将10.0g晾干后的化工污泥加入到60.0ml 5.5mol/l盐酸中浸渍10h;然后过滤,并用去离子水洗涤至中性,烘干后置于氮气氛围中500℃预炭化2h;再取5.0g上述所得固体加入35.0ml 6mol/l的naoh溶液中浸渍36h后,过滤、洗涤、干燥,最后再将所得固体置于氮气氛围中750℃高温碳化2h后,即得活性炭。

32.(2)酸化凹凸棒石的制备:将15.0g 150目的天然凹凸棒石加入50.0ml8mol/l盐酸;将此混合物置于恒温振荡器中80℃振荡2h;离心分离出固体,并用去离子水洗涤至滤液呈中性,最后将所得样品在110℃干燥8h。

33.(3)将2.0g步骤(1)制备得到的活性炭和0.4g步骤(2)制备得到的酸化凹凸棒石加入到1.6ml浓度为45vol.%的乙醇溶液混合、搅拌,造粒得到粒径为3~5mm污泥基复合炭小球,120℃陈化3h后于氮气氛围中400℃焙烧5h。即得污泥基复合炭小球。

34.(4)将2.0g步骤(3)所得污泥基复合炭小球超声分散在50ml甲苯中,然后加入1.2ml的3-氨丙基三乙氧基硅烷,并加热回流24h后,再经离心分离、乙醇洗涤,最后将所得样品在氮气气氛中40℃干燥8h。即得氨基改性的改性污泥基复合炭小球。

35.(5)将1.0g步骤(4)所得的样品超声分散到10ml甲苯中,然后向此混合液中加入0.6ml1,3-丙烷磺酸内酯,再在70℃超声20min,最后再离心分离,甲苯洗涤固体,并放入氮气气氛干燥箱中40℃干燥8h,得球状污泥基固体酸催化剂(记为:atc-so3h-1)。

36.实施例2

37.球状污泥基固体酸催化剂的制备,包括以下步骤:

38.(1)首先将10.0g晾干后的化工污泥加入到25.0ml 5mol/l盐酸中浸渍14h;然后过滤,并用去离子水洗涤至中性,烘干后置于氮气氛围中450℃预炭化2.5h;再取5.0g上述所得固体加入35.0ml 6mol/l的naoh溶液中浸渍24h后,过滤、洗涤、干燥,最后再将所得固体置于氮气氛围中700℃高温碳化2.5h后,即得活性炭。

39.(2)酸化凹凸棒石的制备:将10.0g 150目的天然凹凸棒石加入50.0ml8mol/l盐酸;将此混合物置于恒温振荡器中60℃振荡2h;离心分离出固体,并用去离子水洗涤至滤液呈中性,最后将所得样品在110℃干燥8h,冷却至常温,即得酸化凹凸棒石。

40.(3)将2.0g步骤(1)制备得到的活性炭和0.6g步骤(2)制备得到的酸化凹凸棒石加入到3.0ml浓度为50vol.%的乙醇溶液混合、搅拌,造粒得到粒径为3~5mm污泥基复合炭小球,110℃陈化3h后于氮气气氛中350℃焙烧6h。即得污泥基复合炭小球。

41.(4)将2.0g步骤(3)所得污泥基复合炭小球超声分散在50ml甲苯中,然后加入1.8ml的3-氨丙基三乙氧基硅烷,并加热回流24h后,再经离心分离、乙醇洗涤,最后将所得

样品在氮气气氛中70℃干燥12h。即得氨基改性的改性污泥基复合炭小球。

42.(5)将1.0g步骤(4)所得的样品超声分散到10ml甲苯中,然后向此混合液中加入1.5ml1,3-丙烷磺酸内酯,再在50℃超声30min,最后再离心分离,甲苯洗涤固体,并放入氮气气氛干燥箱中80℃干燥8h,得球状污泥基固体酸催化剂(记为:atc-so3h-2)。

43.实施例3

44.球状污泥基固体酸催化剂的制备,包括以下步骤:

45.(1)首先将10.0g晾干后的化工污泥加入到25.0ml 6mol/l硝酸中浸渍18h;然后过滤,并用去离子水洗涤至中性,烘干后置于氮气氛围中400℃预炭化2.5h;再取5.0g上述所得固体加入35.0ml 7mol/l的naoh溶液中浸渍24h后,过滤、洗涤、干燥,最后再将所得固体置于氮气氛围中800℃高温碳化2.5h后,即得活性炭。

46.(2)酸化凹凸棒石的制备:将12.0g 150目的天然凹凸棒石加入50.0ml8mol/l盐酸;将此混合物置于恒温振荡器中60℃振荡2h;离心分离出固体,并用去离子水洗涤至滤液呈中性,最后将所得样品在110℃干燥8h,冷却至常温,即得酸化凹凸棒石。

47.(3)将2.0g步骤(1)制备得到的活性炭和0.6g步骤(2)制备得到的酸化凹凸棒石加入到1.2ml浓度为50vol.%的乙醇溶液混合、搅拌,造粒得到粒径为3~5mm污泥基复合炭小球,110℃陈化3h后于氮气气氛中350℃焙烧6h。即得污泥基复合炭小球。

48.(4)将2.0g步骤(3)所得污泥基复合炭小球超声分散在50ml甲苯中,然后加入1.0ml的3-氨丙基三乙氧基硅烷,并加热回流24h后,再经离心分离、乙醇洗涤,最后将所得样品在氮气气氛中80℃干燥12h。即得氨基改性的改性污泥基复合炭小球。

49.(5)将1.0g步骤(4)所得的样品超声分散到10ml甲苯中,然后向此混合液中加入1.0ml1,3-丙烷磺酸内酯,再在50℃超声15min,最后再离心分离,甲苯洗涤固体,并放入氮气气氛干燥箱中70℃干燥8h,得球状污泥基固体酸催化剂(记为:atc-so3h-3)。

50.对比例1

51.同实施例1,区别在于,步骤(1)为:首先将10.0g晾干后的化工污泥置于氮气氛围中500℃预炭化2h;再取5.0g上述所得固体加入35.0ml 6mol/l的naoh溶液中浸渍36h后,过滤、洗涤、干燥,最后再将所得固体置于氮气氛围中750℃高温碳化2h后,即得活性炭。即:本对比例在制备活性炭时,对化工污泥不进行酸溶液浸渍。

52.对比例2

53.同实施例1,区别在于,步骤(1)为:首先将10.0g晾干后的化工污泥加入到60.0ml 5.5mol/l盐酸中浸渍10h;然后过滤,并用去离子水洗涤至中性,烘干后置于氮气氛围中500℃预炭化2h;再取5.0g上述所得固体,置于氮气氛围中750℃高温碳化2h后,即得活性炭。即:本对比例在制备活性炭时,对化工污泥不进行碱溶液浸渍。

54.对比例3

55.同实施例1,区别在于,步骤(1)为:首先将10.0g晾干后的化工污泥加入到60.0ml 5.5mol/l盐酸中浸渍10h;然后过滤,并用去离子水洗涤至中性,烘干后取5.0g上述所得固体加入35.0ml 6mol/l的naoh溶液中浸渍36h后,过滤、洗涤、干燥,最后再将所得固体置于氮气氛围中750℃高温碳化2h后,即得活性炭。即:本对比例在制备活性炭时,对化工污泥不进行预炭化。

56.对比例4

57.同实施例1,区别在于,步骤(3)中不加入酸化凹凸棒石,仅将活性炭制备成炭小球。

58.对比例5

59.同实施例1,区别在于,步骤(3)为:将2.0g步骤(1)制备得到的活性炭和0.4g步骤(2)制备得到的酸化凹凸棒石加入到1.6ml去离子水中,混合、搅拌,造粒得到粒径为3~5mm污泥基复合炭小球,120℃陈化3h后于氮气氛围中400℃焙烧5h。即得污泥基复合炭小球。

60.对比例6

61.同实施例1,区别在于,步骤(2)和步骤(3)分别为:

62.(2)将15.0g 150目天然凹凸棒石超声分散于50.0ml去离子水中,置于恒温振荡器中80℃振荡2h;冷却后离心,去离子水洗涤至滤液中性;所得的固体样品经110℃烘干8h。

63.(3)将2.0g步骤(1)制备得到的活性炭和0.4g步骤(2)处理得到的凹凸棒石加入到1.6ml浓度为45vol.%的乙醇溶液混合、搅拌,造粒得到粒径为3~5mm污泥基复合炭小球,120℃陈化3h后于氮气氛围中400℃焙烧5h。即得污泥基复合炭小球。

64.效果验证

65.以实施例1~3及对比例1~6制备得到的产品作为催化剂,催化2-苯氧基与甲醇的反应,具体步骤如下:

66.步骤1:向反应管中依次加入2-苯基环氧乙烷(1mmol,1.20g)、ch3oh(1.5mmol,0.48g)和50~150mmg制备得到的污泥基复合活性炭催化剂,充分搅拌,并设置不加所制备催化剂实验作为空白参照;

67.步骤2:将反应管放入微波反应器,240w反应一段时间;

68.步骤3:用气相色谱检测反应体系液相样品组成,计算产品2-甲氧基-2-苯基乙醇收率;

69.步骤4:反应结束后,用无水乙醇洗涤固体3次,并在80℃干燥4h,回收催化剂备用。

70.反应示意式:

[0071][0072]

按照上述步骤重复5次,测试重复5次后,各催化剂的催化效率。

[0073]

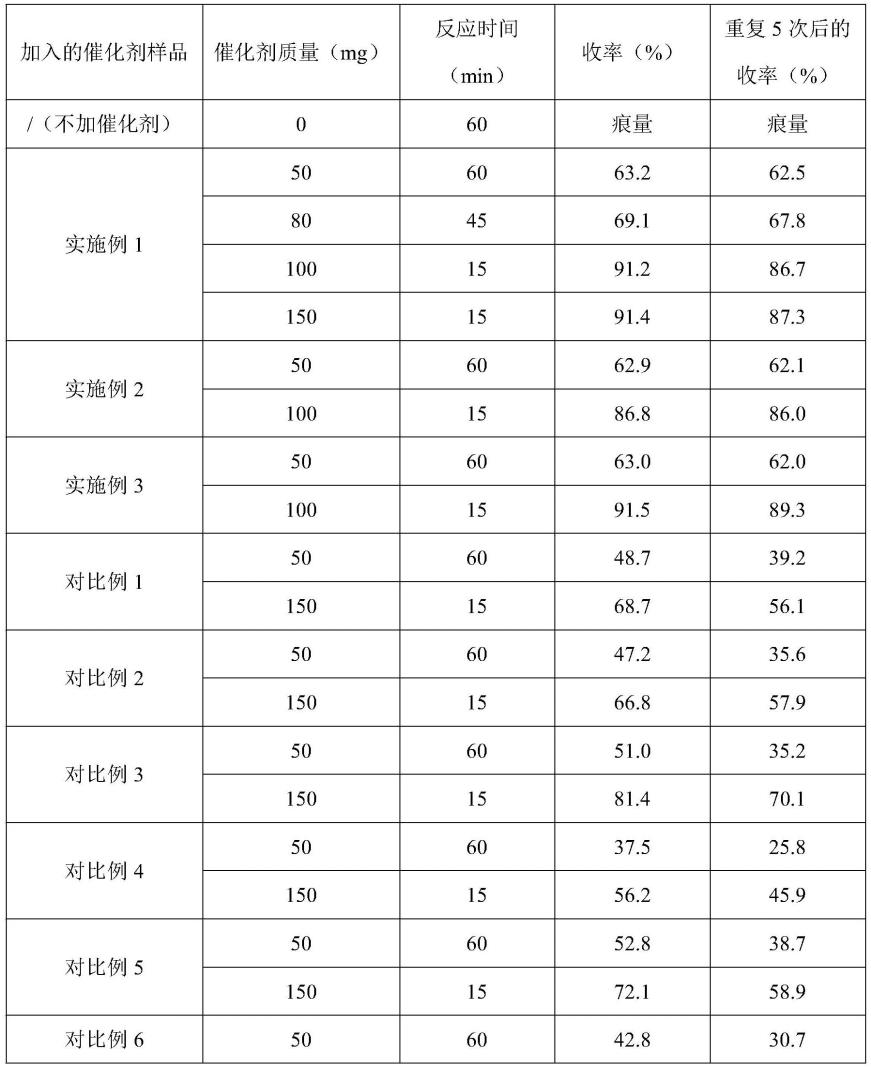

表1反应条件和产品收率一览表

[0074][0075][0076]

由表1可以看出,将本发明制备得到的球状污泥基固体酸催化剂用于催化2-苯氧基与甲醇的反应,在较短时间内即可使产物达到较高收率;并且本发明制备得到的催化剂可以重复利用,在重复使用5次后,仍具有较高的催化活性。

[0077]

以上所述,仅为本发明较佳的具体实施方式,本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1