一种工业用磨盘形固相力化学反应器的制作方法

1.本发明属于化工材料加工设备领域,具体涉及一种工业用磨盘形固相力化学反应器。

背景技术:

2.力化学是研究在各种凝聚状态下的物质因机械力影响而发生化学或物理化学变化的一门边缘和交叉学科。力化学是一种简单有效的材料制备技术,有关理论和技术是当今材料科学和粉体加工过程中最为活跃的研究方向之一,超细粉碎是为适应现代化工、电子、生物及其它新材料、新工艺对原料的细度要求而发展起来的一项新的粉磨工艺技术,其应用领域基金涉及到金属、无机材料、有机物、高分子材料等各个领域。以力化学和粉碎为基础的废弃高分子材料回收利用近年来得到人们的重视。

3.本着实现资源充分利用、环境保护和发展循环经济的目标,高分子材料工程国家重点实验室,四川大学高分子研究所利用自主研制的设备:磨盘形力化学反应器建立了基于应力诱导—固相力化学原理的废弃高分子材料回收利用新技术,在难回收废弃高分子材料—废旧轮胎、废旧交联聚乙烯电缆和废旧聚氨酯发泡材料的回收利用取得重要进展,研究成果已在有关企业应用,产生重要的经济效益和社会效益,为节约型社会和国民经济可持续发展的关键需求提供行之有效的新技术。其主要原理是利用力化学反应器强大的粉碎、混合和力化学作用将交联高分子废料在强的剪切作用下,使交联键选择性断开,把不可回收的交联废料变成可回收的材料,形成具有自主知识产权的难回收高分子材料再生利用新技术。

4.基于上述研究成果,四川大学于1995年3月6日申请了发明专利“力化学反应器”(zl 95111258.9),并获得授权,相关论文“固相力化学反应器及其在高分子材料制备和加工中的应用”获得2006年度国家技术发明二等奖。

5.但是,该研究成果及设备因其造价高昂,距今已经长达25年之久的期间内,仅大量应用于四川大学本校进行研究工作。在这期间内四川大学本校的研究人员曾就该设备进行过改良,但多局限于对于磨盘盘面齿纹、进料方式及附属设备的改良,未从根本上进一步重新设计并适于工业化生产。

技术实现要素:

6.为了解决上述背景技术中的问题,本发明提供一种工业用磨盘形固相力化学反应器,通过对磨盘形固相力化学反应器中碾磨压力相关的固定磨盘组件和液压提升系统进行改进,采用球连接对固定磨盘组件进行竖直方向上的提升与压低及提供碾磨压力。通过上述结构,赋予固定磨盘组件在碾磨时具备抖动功能机制,从而提高最终碾磨效果及一定程度上防止物料在碾磨时的堵塞现象。

7.为实现上述目的,本发明是采用由以下技术措施构成的技术方案来实现的。

8.一种工业用磨盘形固相力化学反应器,主要包括固定磨盘组件、转动磨盘组件、壳

体组件、支架组件、驱动传动系统、液压提升系统及液体介质循环系统;所述固定磨盘组件与转动磨盘组件的磨面相互啮合并横向设置;

9.所述液压提升系统包括球连接件及液压设备,所述球连接件包括用于球连接的球体结构;其中球连接件与液压设备固定连接,并通过液压设备对球连接件进行竖直方向上的提升与压低;

10.所述固定磨盘组件包括彼此固定连接的固定磨盘及球连接槽体,所述球连接槽体具有与球连接件的球体结构尺寸对应的槽结构,并通过该槽结构与球连接件之间球连接,从而通过液压提升系统对固定磨盘组件进行竖直方向上的提升与压低;

11.所述槽结构与球连接件之间球连接为动配合。

12.注意的是,通常地,上述技术方案未对工业用磨盘形固相力化学反应器中固定磨盘组件、转动磨盘组件、壳体组件、支架组件、驱动传动系统、液压提升系统及冷却液体循环系统的剩余部分进一步详细展开叙述,是因为本发明的在先授权专利“力化学反应器”(zl 95111258.9),已经详细记载了上述剩余部分的结构与连接关系,本领域技术人员可根据该在先授权专利中的技术方案得到本发明的剩余结构。

13.为了更好地说明本发明,并提供一种可供参考的技术方案:

14.所述驱动传动系统包括传动连接的驱动电机及转轴;

15.所述固定磨盘组件、转动磨盘组件设置于壳体组件中,驱动传动系统的转轴穿过壳体组件并经由法兰与转动磨盘组件固定连接,通过驱动传动系统上转轴带动转动磨盘组件转动,磨面间距或压力由液压提升系统调节,整个反应器系统为封闭式;固定磨盘组件和/或转动磨盘组件通过液体介质循环系统通入冷却液体或加热液体调节温度,物料从固定磨盘组件的加料口进入磨盘内受力反应,反应物从转动磨盘组件的出料口出料,固定磨盘组件和转动磨盘组件由耐磨金属制造并经表面特殊处理的镶嵌式磨面啮合。

16.进一步具体的结构构造可参考本发明的在先授权专利“力化学反应器”(zl 95111258.9)。

17.本发明的主要发明点为:

18.在本发明的在先授权专利“力化学反应器”(zl 95111258.9),因考虑碾磨效率及磨盘尺寸的因素下,选择了将固定磨盘和转动磨盘进行竖直设置,通过上下两台反应器并联的方式对物料进行连续化的固相力化学碾磨。

19.但在长期的实际应用过程中,发现该反应器其力化学作用性能受磨盘盘面尺寸的限制,通常需要将物料进行较为多次的循环碾磨操作,例如聚乙烯材料的固相力化学碾磨通常需要循环碾磨达10~20次,极为费时费力。且磨盘盘面尺寸极大地限制了力化学作用的效果上限,这对于进一步利用力化学作用针对目前日益复杂的化工材料进行碾磨加工研究是极为不利的。

20.因此为了进一步设计更大尺寸的磨盘,并方便物料的添加,本发明采用了将固定磨盘和转动磨盘进行横向设置,以适应日新月异的化工材料研究与加工。

21.而需重点说明的是,本发明的在先授权专利“力化学反应器”(zl95111258.9),其当初的设计制造理念,主要是区别于常规的粉碎设备,以提供更强的剪切作用,针对强交联等难以回收的物料进行加工再回收。其主旨在于提供更强的剪切力化学作用,这就需要在碾磨时具有更高的碾磨压力(10~50kn)、磨盘转速等条件。

22.而在近年围绕该力化学反应器的新研究课题及成果中,本发明的发明人注意到了越来越多的研究者在利用该力化学反应器时,因其选择物料的不同及研究目的差异,选择将物料以更小的碾磨压力进行碾磨,并且,其中一些研究所需的碾磨压力参数需要进行精确调控(碾磨压力低于2kn,调整精度为0.1kn)。显然,通过旧有的螺杆手动调节固定磨盘与转动磨盘之间的间距或压力,非常难以满足上述研究的开展。

23.在此基础上,本发明的发明人通过长期的研究与应用经验,并结合四川大学根据该在先授权专利的长期应用工作成果,提供了本发明技术方案,即通过球连接方式针对横向设置的固定磨盘进行提升和压低,并采用液压设备以提供动力及精确调整碾磨压力。

24.通过上述的球连接方式,即可满足尺寸更为大型的固定磨盘的提升与压低,又可针对物料碾磨压力需求更为低且精确的情况进行碾磨加工。

25.此外,该球连接方式,因其与对应的槽结构为动配合,在实际碾磨加工过程中,尤其是在低碾磨压力下,固定磨盘受碾磨物料实际碾磨过程中的非均匀盘面分布及转动磨盘的转动影响,从而触发固定磨盘的抖动现象。经实际测试,该抖动现象有利于促进盘面内物料的均匀分布,并且通过固定磨盘的重量所赋予的重力对于物料提供碾压作用力,从而进一步提升最终碾磨效果。

26.基于上述发现,因此,所述球连接槽体中的槽结构设置于固定磨盘组件的中心位置处,且仅通过单个球连接件与固定磨盘组件球连接。从而最大化的发挥固定磨盘组件在低碾磨压力下的抖动作用。

27.进一步地,因固定磨盘的重量大,所述槽结构与球连接之间球连接为动配合,但受固定磨盘重力影响,实际动配合的间距设置为满足固定磨盘能够进行小角度(不高于2

°

)的抖动即可,为了更好地说明本发明,并提供一种优选地技术方案,所述动配合的间距设置不大于0.2cm。

28.在采用上述优选技术方案的实际测试环节中还发现,因能满足固定磨盘能够进行小角度(不高于2

°

)的抖动,当使用较小碾磨压力(≤10kn)和适中碾磨压力(10~50kn)时,在同样遇到物料堵塞于磨面中导致转动磨盘组件无法转动时,固定磨盘组件会经由物料堵塞处顶起,从而使得转动磨盘组件能够恢复转动,大幅减少了故障及人工调整物料堵塞问题的消耗,极大地提高了生产效率。

29.进一步地,所述球体结构的尺寸应与磨盘尺寸相对应,以提供足够的碾磨压力及精确调控,为了更好地说明本发明,并提供几种可供参考的优选技术方案:

30.当所述固定磨盘组件和转动磨盘组件的磨面半径为300~350cm且该球体结构的半径为30~35cm;

31.当所述固定磨盘组件和转动磨盘组件的磨面半径为250~300cm且该球体结构的半径为25~30cm;

32.当所述固定磨盘组件和转动磨盘组件的磨面半径为200~250cm且该球体结构的半径为20~25cm。

33.进一步地,所述固定磨盘组件包括彼此固定连接的固定磨盘及球连接槽体,其中所述固定磨盘为分体式结构,包括固定盘面座及可更换的固定盘面,所述固定盘面座与固定盘面通过螺栓固定连接;所述固定盘面座内设置有液体介质循环腔道。

34.通常地,所述固定磨盘组件上设置有进料口,且该进料口贯穿固定盘面座及固定

盘面。

35.同样的,所述转动磨盘组件为分体式结构,包括转动盘面座及可更换的转动盘面,所述转动盘面座与转动盘面通过螺栓固定连接;所述转动盘面座内设置有液体介质循环腔道。

36.进一步地,所述壳体组件在横向方向上环绕转动磨盘组件及固定磨盘组件具有一定间隔,构成储料腔道;所述壳体组件上设置有出料口,所述出料口与储料腔道连通。

37.更进一步地,在所述储料腔道内转动盘面座的侧面上设置有筛板。物料在碾磨过程中经由离心力由固定盘面和转动盘面的磨面边缘处甩出进入储料腔道,伴随转动盘面座共同转动的筛板可对经碾磨的物料进行推动和搅拌,并最终经由出料口出料。

38.进一步地,为了方便对球连接槽体进行更换,所述球连接槽体为分体式结构,包括球连接上槽体及球连接下槽体,所述球连接上槽体具有对应球连接件中球体结构的上半球体的上槽结构,所述球连接下槽体具有对应球连接件中球体结构的下半球体的下槽结构,所述球连接上槽体与球连接下槽体通过螺栓固定连接。从而可针对槽结构磨损情况的不同进行针对性的替换。

39.进一步地,所述球连接件包括球体结构以及与球体结构通过连接柱固定连接的液压油缸件。所述液压油缸件设置于球体结构的正上方,以方便对球体结构通过液压设备进行提升和压低。

40.进一步地,所述驱动传动系统包括传动连接的驱动电机及转轴,所述转轴与转动磨盘组件通过螺栓固定连接,所述支架组件对转动磨盘组件起到支撑转动作用。

41.进一步地,所述转轴内设置有液体介质循环连接管,所述液体介质循环系统与转轴内的液体介质循环连接管连通,所述固定盘面座与转动盘面座内的液体介质腔道分别与转轴内的液体介质循环连接管连通。

42.优选地,所述转动盘面座内的液体介质腔道为螺旋式腔道。

附图说明

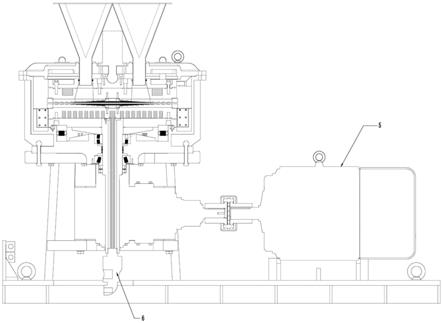

43.图1为本发明实施例1一种工业用磨盘形固相力化学反应器的总结构示意图。

44.图2为本发明实施例1一种工业用磨盘形固相力化学反应器的碾磨部分结构示意图。

45.图3为本发明实施例1一种工业用磨盘形固相力化学反应器的碾磨部分结构示意图。

46.图4为本发明实施例1一种工业用磨盘形固相力化学反应器中球连接件的结构示意图。

47.图5为本发明应用例1中碾磨所得afw超细粉体的粒径分布图。

48.图6为本发明应用例1中碾磨所得afw超细粉体的实物及电镜照片。

具体实施方式

49.下面通过实施例并结合附图对本发明作进一步说明。值得指出的是,给出的实施例不能理解为对本发明保护范围的限制,该领域的技术人员根据本发明的内容对本发明作出的一些非本质的改进和调整仍应属于本发明保护范围。

50.实施例1

51.一种工业用磨盘形固相力化学反应器,主要包括固定磨盘组件1、转动磨盘组件2、壳体组件3、支架组件4、驱动传动系统5、液压提升系统及液体介质循环系统6;所述固定磨盘组件1与转动磨盘组件2的磨面相互啮合并横向设置;

52.所述液压提升系统包括球连接件7及液压设备,所述球连接件7包括用于球连接的球体结构8,且该球体结构8的半径为25~30cm;其中球连接件7与液压设备固定连接,并通过液压设备对球连接件进行竖直方向上的提升与压低;

53.所述球连接件7包括球体结构8以及与球体结构通过连接柱固定连接的液压油缸件。所述液压油缸件设置于球体结构8的正上方,以方便对球体结构通过液压设备进行提升和压低。

54.所述固定磨盘组件包括彼此固定连接的固定磨盘及球连接槽体,所述球连接槽体具有与球连接件的球体结构尺寸对应的槽结构,并通过该槽结构与球连接件之间球连接,从而通过液压提升系统对固定磨盘组件进行竖直方向上的提升与压低;

55.其中所述固定磨盘为分体式结构,包括固定盘面座9及可更换的固定盘面10,所述固定盘面座9与固定盘面10通过螺栓固定连接;所述固定盘面座9内设置有固定盘面液体介质循环腔道11。

56.所述固定磨盘组件上设置有进料口12,且该进料口贯穿固定盘面座9及固定盘面10,为方便进料,在进料口上设置有进料仓18。

57.所述球连接槽体为分体式结构,包括球连接上槽体13及球连接下槽体14,所述球连接上槽体13具有对应球连接件中球体结构8的上半球体的上槽结构,所述球连接下槽体14具有对应球连接件中球体结构8的下半球体的下槽结构,所述球连接上槽体13与球连接下槽体14通过螺栓固定连接。从而可针对槽结构磨损情况的不同进行针对性的替换。

58.所述球连接槽体中的槽结构设置于固定磨盘组件的中心位置处,且仅通过单个球连接件与固定磨盘组件球连接。从而最大化的发挥固定磨盘组件在低碾磨压力下的抖动作用。

59.因固定磨盘的重量大,所述槽结构与球连接之间球连接为动配合,但受固定磨盘重力影响,实际动配合的间距设置为满足固定磨盘能够进行小角度(不高于2

°

)的抖动即可,所述动配合的间距设置不大于0.2cm。

60.同样的,所述转动磨盘组件2为分体式结构,包括转动盘面座15及可更换的转动盘面16,所述转动盘面座15与转动盘面16通过螺栓固定连接;所述转动盘面座内设置有转动盘面液体介质循环腔道17,且所述转动盘面液体介质循环腔道17为螺旋式腔道。

61.所述壳体组件3在横向方向上环绕转动磨盘组件2及固定磨盘组件1具有一定间隔,构成储料腔道;所述壳体组件3上设置有出料口,所述出料口与储料腔道连通。

62.在所述储料腔道内转动盘面座15的侧面上设置有筛板19。物料在碾磨过程中经由离心力由固定盘面和转动盘面的磨面边缘处甩出进入储料腔道,伴随转动盘面座共同转动的筛板可对经碾磨的物料进行推动和搅拌,并最终经由出料口出料。

63.所述驱动传动系统5包括传动连接的驱动电机及转轴20,所述转轴20与转动磨盘组件2通过螺栓固定连接,所述支架组件4对转动磨盘组件2起到支撑转动作用。

64.所述转轴20内设置有液体介质循环连接管21,所述液体介质循环系统与转轴内的

液体介质循环连接管21连通,所述固定盘面座与转动盘面座内的液体介质腔道分别与转轴内的液体介质循环连接管连通。

65.应用例1

66.采用实施例1中工业用磨盘形固相力化学反应器对废弃芳纶纤维(afw)进行碾磨,收集得afw超细粉体。

67.工艺参数为:碾磨压力为0.2mpa,磨盘磨面温度通过通入温度为-5~-20℃的恒温循环液体介质进行控制,循环碾磨8~10次,磨盘转速100~120转/分。

68.所述的afw超细粉体工艺产量50~80kg/h。

69.所述的afw超细粉体中纤维大小可达60微米。

70.经对比测试,利用碾磨所得afw超细粉体制备的聚甲醛/afw细粉复合材料,其耐磨性相较于采用本发明的在先授权专利“力化学反应器”(zl95111258.9),提高幅度达70%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1