一种CO-SCR脱硝抗Zn毒化Cu/AC催化剂及其制备方法与应用

一种co-scr脱硝抗zn毒化cu/ac催化剂及其制备方法与应用

技术领域

1.本发明涉及一种co-scr脱硝抗zn毒化cu/ac催化剂及其制备方法与应用,属于烟气净化技术领域。

背景技术:

2.氮氧化物(no

x

)是燃料燃烧过程中排放的主要空气污染物之一,会造成酸雨、臭氧消耗和光化学烟雾等环境问题,威胁地球上所有生物的健康。由于全球范围内对no

x

排放规定越来越严格,减少其排放受到了学术界和工业界的广泛关注。以nh3为还原剂的选择性催化还原技术是控制no

x

污染的有效手段,但nh3本身是一种有毒气体,成本高且易泄露,容易造成化学事故、催化剂中毒和管道腐蚀等问题。

3.此外,进入scr反应器的烟气中含有大量粉尘及金属会堵塞催化剂孔隙,所含金属(zn、pb、ca、as、k、na等),会导致催化剂失活,特别是重金属zn作为烟气中主要成分,少量zn就会造成催化剂失活,降低其使用寿命造成了经济负担。故,急需开发出高效的抗zn毒化的scr脱硝催化剂。

技术实现要素:

4.针对现有技术烟气脱硝中scr工艺存在的问题,提供一种co-scr脱硝抗zn毒化cu/ac催化剂及其制备方法与应用,本发明以廉价的果壳活性炭为载体,采用铜氧化物作为活性组分,实现以co为还原剂,即使在含有锌的烟气中,催化温度100-500℃下也可实现对no

x

的高效脱除;也可解决现有烟气脱硝中scr工艺催化剂脱硝率不高、孔道易堵塞、易中毒、寿命短等技术问题。

5.一种co-scr脱硝抗zn毒化cu/ac催化剂,包括载体和活性成分,载体为经磷酸活化的果壳活性炭,活性组分为cuo和cu2o,活性组分中cu元素与果壳活性炭的质量比为0.4~1.2:10。

6.所述co-scr脱硝抗zn毒化cu/ac催化剂的制备方法,具体步骤如下:

7.(1)将果壳活性炭加入到去离子水中清洗,在温度为60~℃下超声处理2~4h,固液分离,固体烘干即得预处理果壳活性炭;

8.(2)将步骤(1)预处理果壳活性炭置于磷酸中活化处理,再调节活化体系的ph值为5-7得到活化ac载体;

9.(3)将步骤(2)活化ac载体加入到硫酸铜溶液中超声浸渍2~4h,固液分离,固体烘干得到浸渍ac;

10.(4)在保护气氛下,将步骤(3)浸渍ac匀速升温至焙烧温度并恒温焙烧4~8h即得co-scr脱硝抗zn毒化cu/ac催化剂;

11.所述步骤(2)磷酸浓度为2~4mol/l,磷酸活化的温度为80~100℃,时间为2~4h;

12.所述步骤(3)硫酸铜溶液浓度为0.500~1.635mol/l,超声浸渍温度为60~80℃;

13.所述步骤(4)保护气氛为氮气或氩气氛围;

14.所述co-scr脱硝抗zn毒化cu/ac催化剂在催化脱除含锌烟气中no的应用:以co为还原剂,催化温度为100-500℃。

15.本发明采用的co-scr技术,以铜元素为活性组分,经磷酸活化后的果壳活性炭为载体,将铜元素通过等体浸渍法负载到活性炭上,保护气氛下焙烧制得的催化剂可对烟气中的氮氧化物进行处理,明显提高脱硝活性和催化能力,催化温度在300℃以上即可达到90%以上的脱硝率,具有较强的工业应用价值,可以广泛用于氮氧化物的co选择性催化还原。

16.本发明以磷酸活化的活性炭作为载体可大幅改善果壳活性炭表面官能团,增大比表面积,改善活性炭内部孔容孔径;超声浸渍方法,有效保证催化剂表面铜元素分散性,从而确保其具有脱硝活性高、氮选择性好等特点,可保证铜元素在活性炭表面的分散性,有效减少铜氧化物群聚现象;将浸渍后的活性炭在n2气氛保护下进行焙烧,使硫酸铜前驱物转化成铜氧化物,进而提高催化剂的抗zn毒化性能,在zn毒化作用下,在温度100-500℃范围内抗zn作用明显,活性组分与载体的质量比为固定比例,若铜元素质量比过大,活性组分铜氧化物会发生团聚现象导致孔道堵塞和活性位点被覆盖,引起活性位点不足导致催化剂脱硝活性降低,如改动其中比例,可能会影响催化剂的性能,从而达不到上述效果。

17.cu/ac催化剂抗zn毒化性能的原理:锌盐负载在催化剂表面会破坏了催化剂的孔隙结构,导致活性组分在催化剂表面产生团聚现象,同时zn毒化后会使氧空位和o

β

减少,与反应气体co和no的相互作用降低,抑制了快速scr的进行,中间产物n2o的浓度下降。而活性组分cu负载可以均匀分散在炭基催化剂表面,且cu

+

是激活co的活性位,cu

2+

是吸附no

x

的活性位,不仅增大了吸附no和co的面积,还增多了活性位。co会优先吸附在催化剂表面将-o-cu

2+

还原成=cu

δ+

,并生成co2(式6-8),吸附的no物质被诱导解离成n和o,然后解离的n原子与no分子结合形成n2o(式9-11),报道表明no的解离是co消除no的关键步骤,通过释放活性位点促进co的吸附,最后n2o和=cu

δ+

反应生成n2和-o-cu

2+

(式12),进一步促进脱硝反应进行。在co+no反应过程中,可能会改变催化剂表面的价态,转换过程中会有更多的氧空位,促进no转化为n2。

18.co(g)

→

co(ads)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0019]-o-cu

2+

+co(ads)

→

=cu

δ+

+co2(ads)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0020]

co2(ads)

→

co2(g)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(8)

[0021]

no(g)

→

no(ads)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(9)

[0022]

no(ads)+=cu

δ+

→

n-o-cu

δ+

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(10)

[0023]

no(g)+n-o-cu

δ+

→

n2o(ads)+-o-cu

2+

‑ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(11)

[0024]

n2o(ads)+=cu

δ+

→

n2(ads)+-o-cu

2+

‑ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(12)

[0025]

本发明的有益效果是:

[0026]

(1)本发明以廉价的果壳活性炭为载体,采用铜氧化物作为活性组分,实现以co为还原剂,在条件下对no

x

的脱除;可解决现有烟气脱硝中scr工艺催化剂脱硝率不高、孔道易堵塞、易中毒等问题;

[0027]

(2)本发明co-scr脱硝抗zn毒化cu/ac催化剂具有较高脱硝效率和优异的氮选择性,在催化温度100-500℃下,no的转化率可达到91.69%;

[0028]

(3)本发明采用磷酸活化果壳活性炭,改善果壳活性炭表面活性官能团,增大比表

面积,改善活性炭内部的孔容孔径;载体磷酸活化与超声浸渍活性成分,大幅提高抗zn毒化cu/ac催化剂表面铜元素的分散性;

[0029]

(4)本发明采用co代替传统nh3作为还原气体,可解决nh3为有毒气体、易逃逸、造成管道阻塞和污染环境等问题,也可解决nh3会与烟气中的so3反应生成硫酸铵盐腐蚀下游设备等问题。

附图说明

[0030]

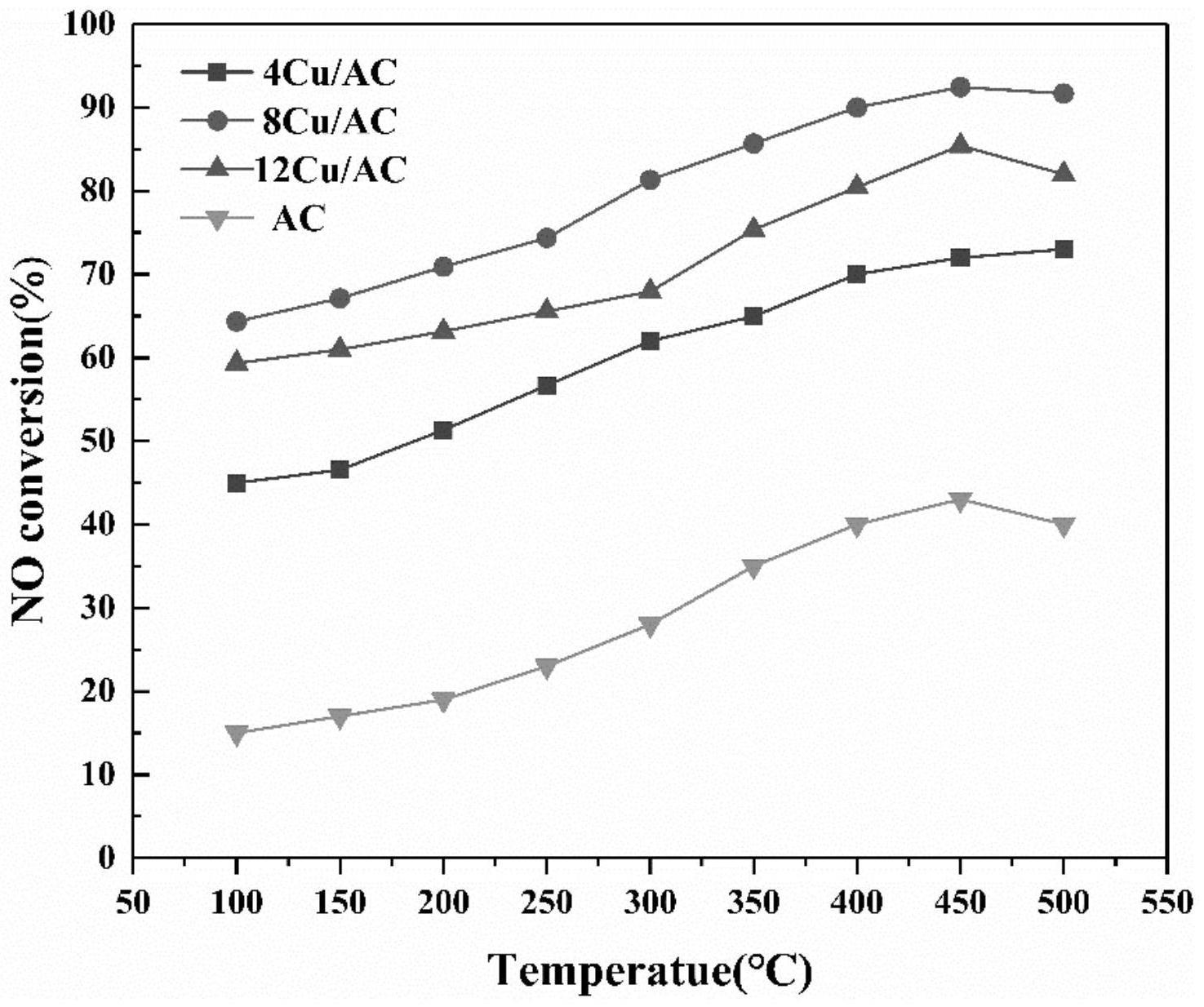

图1为不同温度、不同活性组分cu含量对脱硝率影响图;

[0031]

图2为不同温度、不同活性组分cu含量对n2的选择性图。

具体实施方式

[0032]

下面结合具体实施方式对本发明作进一步详细说明,但本发明的保护范围并不限于所述内容。

[0033]

本发明的实施中所用催化反应器为chy-1200的固定床反应器,原料气体经过预热进入反应器,反应温度在100-500℃,气体总流速为500ml/min,ghsv为30000h-1

;模拟烟气组成:no流速为4ml/min,co流速为40ml/min,o2体积浓度为9%,n2为平衡气体;模拟烟气混合送入固定床反应器中;

[0034]

脱硝转化率采用如下公式进行计算:

[0035][0036][0037]

实验中co、no纯度均为99.99%。

[0038]

实施例1:一种co-scr脱硝抗zn毒化cu/ac催化剂,包括载体和活性成分,载体为经磷酸活化的果壳活性炭,果壳活性炭载体的粒径为20~40目;活性组分为cuo和cu2o,活性组分中cu元素与果壳活性炭的质量比为0.4:10;

[0039]

co-scr脱硝抗zn毒化cu/ac催化剂的制备方法,具体步骤如下:

[0040]

(1)将果壳活性炭加入到去离子水中清洗,在温度为60℃、70℃、80℃下超声处理2h、3h、4h,固液分离,固体置于温度为110℃下烘干24h即得预处理果壳活性炭;

[0041]

(2)将步骤(1)预处理果壳活性炭置于浓度为2mol/l、3mol/l、4mol/l的磷酸中,在温度为80℃、90℃、100℃下活化处理2h、3h、4h,再调节活化体系的ph值为6-7得到活化ac载体;

[0042]

(3)将步骤(2)活化ac载体加入到硫酸铜溶液中,在温度为60℃、70℃、80℃下超声浸渍2h、3h、4h,固液分离,固体烘干得到浸渍ac;

[0043]

(4)在保护气氛(氮气)下,将步骤(3)浸渍ac匀速升温至温度为100℃、150℃、200℃、250℃、300℃、350℃、400℃、450℃、500℃并恒温焙烧4~8h即得co-scr脱硝抗zn毒化cu/ac催化剂。

[0044]

实施例2:一种co-scr脱硝抗zn毒化cu/ac催化剂,包括载体和活性成分,载体为经磷酸活化的果壳活性炭,果壳活性炭载体的粒径为20~40目;活性组分为cuo和cu2o,活性

组分中cu元素与果壳活性炭的质量比为0.8:10;

[0045]

co-scr脱硝抗zn毒化cu/ac催化剂的制备方法,具体步骤如下:

[0046]

(1)将果壳活性炭加入到去离子水中清洗,在温度为60℃下超声处理2h、3h、4h,固液分离,固体置于温度为110℃下烘干24h即得预处理果壳活性炭;

[0047]

(2)将步骤(1)预处理果壳活性炭置于浓度为2mol/l、3mol/l、4mol/l的磷酸中,在温度为80℃、90℃、100℃下活化处理2h、3h、4h,再调节活化体系的ph值为6-7得到活化ac载体;

[0048]

(3)将步骤(2)活化ac载体加入到硫酸铜溶液中,在温度为60℃、70℃、80℃下超声浸渍2h、3h、4h,固液分离,固体置于温度为110℃下烘干24h得到浸渍ac;

[0049]

(4)在保护气氛(氮气)下,将步骤(3)浸渍ac匀速升温至温度为100℃、150℃、200℃、250℃、300℃、350℃、400℃、450℃、500℃并恒温焙烧4~8h即得co-scr脱硝抗zn毒化cu/ac催化剂。

[0050]

实施例3:一种co-scr脱硝抗zn毒化cu/ac催化剂,包括载体和活性成分,载体为经磷酸活化的果壳活性炭,果壳活性炭载体的粒径为20~40目;活性组分为cuo和cu2o,活性组分中cu元素与果壳活性炭的质量比为1.2:10;

[0051]

co-scr脱硝抗zn毒化cu/ac催化剂的制备方法,具体步骤如下:

[0052]

(1)将果壳活性炭加入到去离子水中清洗,在温度为60℃下超声处理2h、3h、4h,固液分离,固体置于温度为110℃下烘干24h即得预处理果壳活性炭;

[0053]

(2)将步骤(1)预处理果壳活性炭置于浓度为2mol/l、3mol/l、4mol/l的磷酸中,在温度为80℃、90℃、100℃下活化处理2h、3h、4h,再调节活化体系的ph值为6-7得到活化ac载体;

[0054]

(3)将步骤(2)活化ac载体加入到硫酸铜溶液中,在温度为60℃、70℃、80℃下超声浸渍2h、3h、4h,固液分离,固体置于温度为110℃下烘干24h得到浸渍ac;

[0055]

(4)在保护气氛(氮气)下,将步骤(3)浸渍ac匀速升温至温度为100℃、150℃、200℃、250℃、300℃、350℃、400℃、450℃、500℃并恒温焙烧4~8h即得co-scr脱硝抗zn毒化cu/ac催化剂。

[0056]

对比例:co-scr脱硝ac催化剂为经磷酸活化的果壳活性炭;

[0057]

co-scr脱硝ac催化剂的制备方法,具体步骤如下:

[0058]

(1)将果壳活性炭加入到去离子水中清洗,在温度为60℃、70℃、80℃下超声处理2h、3h、4h,固液分离,固体置于温度为110℃下烘干24h即得预处理果壳活性炭;

[0059]

(2)将步骤(1)预处理果壳活性炭置于浓度为2mol/l、3mol/l、4mol/l的磷酸中,在温度为80℃、90℃、100℃下活化处理2h、3h、4h,再调节活化体系的ph值为6-7得到活化ac载体;

[0060]

(3)在保护气氛(氮气)下,将步骤(2)活化ac载体匀速升温至温度为100℃、150℃、200℃、250℃、300℃、350℃、400℃、450℃、500℃并恒温焙烧4~8h即得co-scr脱硝ac催化剂。

[0061]

实施例1、2、3所制备的co-scr脱硝抗zn毒化cu/ac催化剂和对比例的co-scr脱硝ac催化剂分别在100-500℃下进行脱硝反应,催化剂装填量为8g;实验测试开始前先用n2通入固定床反应器排出反应器内其他气体干扰,避免其他气体产生干扰;再通入1h模拟烟气

中no,让抗zn毒化cu/ac催化剂和普通催化剂吸附no饱和,减少实验误差;

[0062]

模拟气体(气体总流速为500ml/min,ghsv为30000h-1

,no流速为4ml/min,co流速为40ml/min,o2体积浓度为9%,n2为平衡气体)在混气箱中混合后,然后送入固定床反应器在抗zn毒化的cu/ac催化剂和普通催化剂的作用下,co将no还原成n2;反应后的气体经过石灰石溶液吸收未反应的no、co后排入大气中,进出口的no浓度用烟气分析仪检测;

[0063]

co-scr脱硝抗zn毒化cu/ac催化剂中cu元素含量见表1:

[0064]

表1 co-scr脱硝抗zn毒化cu/ac催化剂中cu元素含量

[0065]

样品序号123对比例cu元素含量5%8%12%0

[0066]

co-scr脱硝抗zn毒化cu/ac催化剂脱硝效率见表2和图1:

[0067]

温度(℃)实施例1实施例2实施例3对比例10044.9964.3659.3315.3215046.5667.1160.9917.0120051.3470.9263.1718.9625056.6974.3665.5523.4130061.9981.3367.9528.1135064.9785.6875.3635.1940070.3390.0180.4439.8845072.0192.4485.4442.9050073.2091.6982.0240.52

[0068]

从表2和图1可以看出,采用本发明制备得到催化剂和普通催化剂在100-500℃温度下进行烟气脱硝,脱硝效率均比普通催化剂效率高;活性组分中cu元素与果壳活性炭的质量比为0.8:10是最佳的抗zn毒化脱硝催化剂,脱硝效率可达91.69%;活性组分中cu元素与果壳活性炭的质量比为0.4:10的抗zn毒化cu/ac催化剂最高可达73.20%,铜元素质量比过小,活性组分铜氧化物较少,较普通催化剂提高了脱硝效率;活性组分中cu元素与果壳活性炭的质量比为1.2:10的抗zn毒化cu/ac催化剂最高可达82.02%,铜元素质量比过大,活性组分铜氧化物会发生团聚现象导致孔道堵塞和活性位点被覆盖,引起活性位点不足导致催化剂脱硝活性降低;

[0069]

从图2可以看出,采用本发明制备得到催化剂和普通催化剂在100-500℃温度下进行烟气脱硝,n2的选择性均比普通催化剂效率高;随着温度升高n2的选择性越高,活性组分中cu元素与果壳活性炭的质量比为0.8:10是最佳的抗zn毒化脱硝催化剂,n2选择性可达99.57%;活性组分中cu元素与果壳活性炭的质量比为0.4:10的抗zn毒化cu/ac催化剂最高可达83.57%;活性组分中cu元素与果壳活性炭的质量比为1.2:10的抗zn毒化cu/ac催化剂最高可达95.69%。

[0070]

以上对本发明的具体实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1