基于电化学的钢板表面在线成锈及稳固处理方法和设备与流程

本发明属耐候钢表面处理领域,尤其涉及一种基于电化学的钢板表面在线成锈及稳固处理方法和设备,主要用于有限空间内对钢板表面进行在线成锈和对锈层稳定化处理。

背景技术:

1、相对于碳钢而言,耐候钢具有良好的耐大气腐蚀性能,其主要原因是:耐候钢经过长期大气暴晒其表面上形成了稳定、致密的保护性锈层,阻碍了腐蚀介质的进入,而碳钢表面形成的锈层往往较为疏松,且存在大量的微裂纹,对基体的保护性较差。

2、目前,在自然环境下,耐候钢形成稳定的保护性锈层需要4年及以上的时间,并且耐候钢在形成稳定化锈层之前,在早期常常出现锈层颜色不均、锈液流挂、锈渣飞扬等现象,影响周围环境及观感。但是,经过4年或更长时间,表面锈层稳定后,耐候钢能显现出具有很强的厚重感的深褐色或咖啡色外观,具有很强的复古艺术气息,深受人们喜爱;而且该颜色能经多年不变,能很好的阻碍腐蚀介质的进一步深入,阻止腐蚀的发生。

3、现有技术主要集中于快速成锈及锈层稳定化溶液配方等方面,例如:申请号为86103534,公开了一种钢的耐候性防锈膜快速形成法,该专利文献所公开的技术方案实际是对日本已有方法的优化,采用栲胶替代了成本较高的单宁酸。公开号为cn103173754a公开了一种耐候钢表面锈层稳定化处理剂制备方法,该处理剂由25~45%的醇酸清漆、4~12%的焦磷酸铜、2~10%的铬酸钡、1~14%的fe3o4、20~50%的fe2o3、1~10%的溶剂油和0.5~5%的分散剂组成。上述的技术方案虽然在国内获得一些小规模的应用,但往往针对加工好的耐候钢材质产品进行现场处理,存在较大局限性,具体如下:

4、(1)处理的时间往往需要至少1到2天的时间,这是由于处理前需要进行脱脂清洗等复杂的前处理,而且还需要多次喷专门的药水然后再喷水,这导致处理过程费时费力;

5、(2)成锈效果对于施工人员的技术水平有一定的要求,若施工人员的技术水平不够,则会容易出现锈色不均、流淌等问题,影响外观;

6、(3)上述技术在施工时对于场地环境有一定的要求,需要专门的场地堆放样品,对大型建筑物进行现场施工容易污染周边环境,并且需要专门的设备进行施工;

7、(4)成锈之后锈层远未稳定化,导致腐蚀仍有发生,仍有少量锈迹流淌污染环境;即便锈层稳定之后,人体触摸也会粘锈,影响了最终产品体验。

8、相比而言,针对带锈产品的技术并不多;例如:中国专利cn207512973u公开了一种耐气候腐蚀钢板的结构,该专利文献所涉及的产品虽然是带锈层的耐候钢产品,但是其必须在锈板基础上涂装使用。公开号为cn103459670a公开了一种特别是在海岸地域等大气盐雾含量多的严重腐蚀环境下,在无涂装的状态下耐腐蚀性也优异的带锈层的钢材,然而在该技术所公开的技术方案中,材料并不是一开始服役就有稳定锈层,而是在自然环境下自然生成锈层并逐渐稳定,因而,并没有解决稳定化之前颜色不均、不稳定,以及淌黄锈和掉锈渣等问题。

9、综合而言,目前之所以没有成熟的相关带锈产品出现,一方面是因为快锈时间、生产效率和产线长度之间的矛盾;现有的快锈技术最多能将快锈时间压缩至1小时,如申请号cn201810620156.8所述;但即便是将快锈处理时间压缩至极限的30分钟内,也难以实现产品的连续在线处理。以现有热轧带钢低至10米/分钟的行进速度计算,完成产品处理也需要长达300米的生产线;如果按热轧带钢常规45米/分钟的行进速度,所需要的产线长度将达到惊人的1350米;受厚度规格的限制,常规热轧带钢尤其是厚度超过6mm的热轧产品往往难以通过活套形式采用垂直式产线布局来节约占地;带锈耐候钢板最主要的用户是耐候钢桥,采用的产品规格多为6mm以上中厚热轧钢板。这也就意味着,要实现钢板在线处理带锈出厂,至少需要长达300米的占地,几乎不可能实现;或者就需要将走速放慢至1米/分钟乃至更低,将严重影响生产效率。另一方面是因为现有快锈技术虽然几乎不涉及有毒有害化学介质,但几乎都必须使用腐蚀性介质,以使被处理钢板表面铁原子变成化合态亚铁或铁离子;这些腐蚀性介质不仅会使被处理钢板快锈,同时也会使周边生产设备被快锈,严重缩短设备寿命、增加设备投入。

10、基于此,期望一种新的制造方法及生产设备,该制造方法和设备可在有限空间内在耐候钢板表面批量连续自动生成均匀稳定锈层,解决成锈时间、生产效率和产线占地之间的矛盾,同时确保耐候钢表面具有稳定锈层,实现人体触摸不粘锈。

技术实现思路

1、针对现有技术中存在的上述缺陷,本发明的目的是提供一种基于电化学的钢板表面在线成锈及稳固处理方法和设备,采用电化学处理方法对耐候钢板进行表面处理,完成耐候钢板在自然环境下需要3~6个月才能完成的成锈过程,并通过在钢板锈层表面涂敷环保防护涂层,进一步锁定锈层,实现人体触碰不粘锈,增强用户体验;本发明的基于电化学的钢板表面在线成锈及稳固处理方法和设备的显著优势是,采用钢板表面在线成锈及稳固处理设备的特殊设计来节省空间,可在10~20米的产线范围内完成对100米/分钟走速的耐候钢板的10~40分钟连续在线处理。

2、为实现上述目的,本发明采用如下技术方案:

3、本发明第一方面提供了一种基于电化学的钢板表面在线成锈及稳固处理方法,利用电化学方法在线完成钢板的成锈处理,使钢板表面生成均匀锈层,然后在钢板表面在线喷涂防护涂层,利用所述防护涂层锁定锈层,实现在10-20米有限空间内完成10-100米/分钟钢板的连续成锈及稳固处理。

4、优选地,该处理方法采用基于电化学的钢板表面在线成锈及稳固处理设备对钢板进行处理,具体包括以下步骤:

5、s1,来料,将连续带钢横切成统一长度的钢板后,所述钢板经传送辊在线传送至钢板表面在线成锈及稳固处理设备来料区的固定支架上,并通过所述固定支架将所述钢板固定;

6、s2,侧立,所述固定支架及钢板在传送机构的带动下沿传送轨道抬起并旋转90°,直至所述钢板的上表面与前一固定支架的吸水隔层接触,完成钢板的侧立作业;

7、s3,电解氧化,完成侧立后的钢板进入到处理区的电解氧化区内,电解氧化装置启动,钢板表面的铁原子在外加阳极电位的作用下失电变成fe2+离子,完成电解氧化过程;

8、s4,挤干,经所述步骤s3处理后的钢板进入到处理区的挤干及湿润区,通过缩小钢板前后固定支架之间的间距,挤出所述钢板前后固定支架的吸水隔层中多余的导电液,完成挤干后,恢复钢板前后固定支架之间的间距,并通压缩空气加速钢板表面导电液的挥发;

9、s5,湿润,待钢板表面无明显液滴残留后,向所述钢板表面喷水,清洗钢板两侧的吸水隔层的同时湿润钢板表面;

10、s6,烘干,重复若干次挤干动作和湿润动作,直至钢板表面生成铁锈变成黄色或黄棕色,然后钢板进入到烘干区,通过辐射加热或热风烘烤的方式加速钢板及锈层中水分的挥发;

11、s7,涂膜及固化,待钢板及锈层中的水分全部挥发后,所述固定支架与钢板在传动机构的带动下进入到放平区,同时向钢板表面喷涂水性涂料,并通过风干加速涂料固化形成防护涂层;

12、s8,放平,待钢板表面的防护涂层固化后,所述钢板在传送机构的带动下与所述固定支架缓慢放平,所述钢板被传送架接住;

13、s9,送料,所述钢板被传送架接住后,所述固定支架松开钢板,所述钢板连同传送架传送至传送辊后钢板被送走,传送架返回,在所述钢板的传送过程中继续向钢板表面喷涂水性涂料并通过风干加速固化。

14、优选地,所述步骤s3中,所述电解氧化过程中采用的导电液为含有钾离子或钠离子的盐溶液,电解电流为20~1000a/m2,电解时间为0.5~25min;和/或

15、所述步骤s4中,所述缩小钢板前后固定支架之间的间距的方式为钢板前一固定支架低速前进或静止不动,钢板后一固定支架继续前进;和/或

16、所述步骤s7和所述步骤s9中,所述水性涂料采用水性丙烯酸、水性醇酸树脂、水性聚酯或苯丙乳液及其改性涂料。

17、优选地,所述基于电化学的钢板表面在线成锈及稳固处理方法中所产生的废液通过所述钢板在线成锈及锈层稳定化处理的循环利用槽收集;和/或

18、所述步骤s9完成后,所述固定支架向下旋转并通过传送机构传送至来料区,进行下一次处理。

19、优选地,所述基于电化学的钢板表面在线成锈及稳固处理方法中,定期向所述循环利用槽中添加还原性酸,将废液转化为成锈剂中的fe3+氧化剂。

20、优选地,所述钢板在处理区内的平均行走速度v为:

21、

22、其中,v0为侧立前钢板来料的行进速度,单位为m/min;

23、a为钢板沿来料行进方向的长度,单位为m;

24、d为侧立后的钢板之间的间距,单位为m。

25、本发明第二方面提供了一种基于电化学的钢板表面在线成锈及稳固处理设备,用于完成本发明第一方面所述的基于电化学的钢板表面在线成锈及稳固处理方法,包括设备本体、传送装置、多个固定支架、电解氧化装置、多组喷淋机构、多组吹扫机构、烘干机构、循环利用槽和传送架;

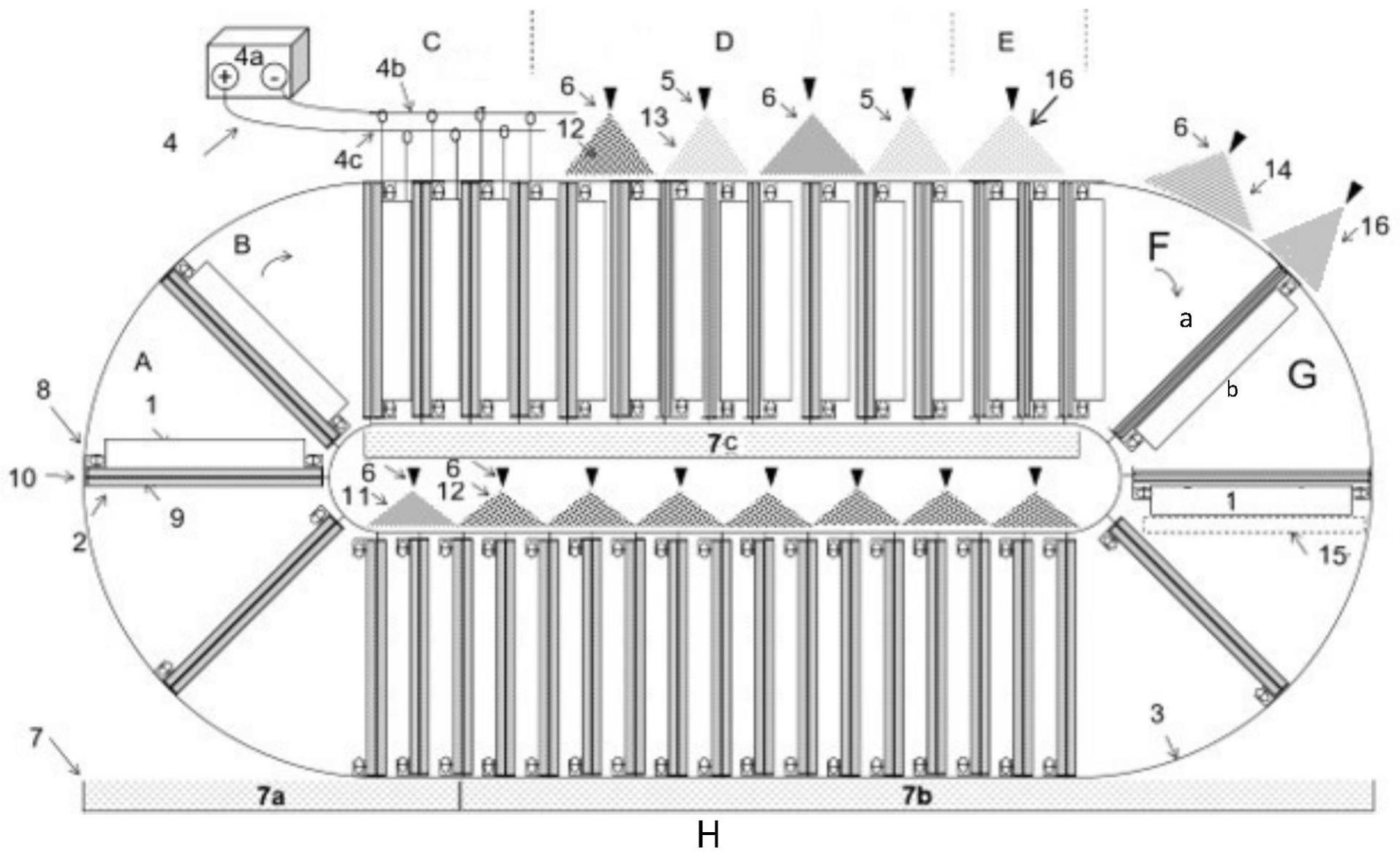

26、所述传送装置包括设于所述设备本体上的传送轨道和传送机构;所述传送轨道与所述设备本体的底部垂直设置,所述传送轨道上依次分布有来料区、侧立区、处理区、放平区、出料区和循环区;

27、所述固定支架用于支撑和锁紧钢板,在传送机构的作用下带动钢板沿所述传送轨道运动;所述固定支架在处理区该固定支架上的钢板与所述电解氧化装置接通,使得该固定支架上的钢板表面的铁原子失去电子变为亚铁离子;

28、所述电解氧化装置设于所述传送轨道处理区的上方,用于对侧立后的钢板进行电解氧化处理;

29、所述多组喷淋机构设于所述传送轨道处理区和放平区的上方以及所述传送轨道循环区的上方,用于对所述处理区、放平区和循环区上的固定支架和/或钢板进行喷淋处理;

30、所述多组吹扫机构设于所述传送轨道处理区的上方,用于对所述传送轨道上喷淋处理后的钢板进行吹扫;

31、所述烘干机构设于所述传送轨道处理区的上方,用于对待喷涂的钢板进行烘干处理;

32、所述循环利用槽设于所述传送轨道的下方,用于收集钢板以及固定支架上流淌下来废液;

33、所述传送架设于所述出料区,用于将处理后的钢板传送至传送辊上。

34、优选地,所述固定支架包括电极板、分设于所述电极板两端的锁紧机构以及对称设于所述电极板两面的吸水隔层;

35、所述锁紧机构用于将钢板固定在所述电极板上。

36、优选地,所述电极板采用耐蚀合金板;和/或

37、所述吸水隔层采用多孔吸水绝缘材料;和/或

38、所述锁紧机构采用伸缩结构,该锁紧机构包括对称设于所述电极板两端的第一锁紧件和第二锁紧件,所述第一锁紧件与第二锁紧件相对的位置上设有绝缘滚轮。

39、优选地,所述电极板的材质为不锈钢、铝及其合金或铜及其合金;和/或

40、所述吸水隔层的材质为海绵或绒布。

41、优选地,所述传送轨道呈环形跑道状设置,该传送轨道由两个直线轨道以及对称设于所述直线轨道两端的圆弧轨道构成;

42、所述来料区和所述出料区对称设于所述圆弧轨道内;所述处理区、所述循环区分设于两个直线轨道内,所述处理区设于所述循环区的上方。

43、优选地,所述处理区内依次设有电解氧化区、挤干及湿润区和烘干区;

44、所述多组喷淋机构分设于所述挤干及湿润区和放平区的顶部;

45、所述多组吹扫机构分设于所述挤干及湿润区和放平区的顶部;

46、所述烘干机构设于所述烘干区的顶部。

47、优选地,所述循环区包括靠近出料区设置的清洗区和靠近进料区设置的导电液喷淋区;

48、所述循环利用槽包括设于进料区和导电液喷淋区下方的第一循环利用槽、设于清洗区和出料区下方的第二循环利用槽以及设于循环区上方、处理区下方的第三循环利用槽;

49、所述清洗区上方的喷淋机构用于向所述固定支架喷淋清水,所述导电液喷淋区上方的喷淋机构用于向所述固定支架喷淋导电液。

50、优选地,所述钢板表面在线成锈及稳固处理设备的长度l由下式决定:

51、

52、其中,v0为侧立前钢板1来料的行进速度,单位为m/min;a为钢板1沿来料行进方向的长度,单位为m;b为钢板1宽度,单位为m;d为侧立后的钢板1之间的间距,单位为m;t为表面处理工序总时间,单位为min。

53、本发明第三方面提供了一种采用本发明第一方面所述的基于电化学的钢板表面在线成锈及稳固处理方法制备的耐候钢板,所述耐候钢板包括钢板基层、设于所述钢板基层表面的锈层以及设于所述锈层表面的防护涂层。

54、优选地,所述锈层和防护涂层的总厚度为0.5~50μm。

55、本发明所提供的基于电化学的钢板表面在线成锈及稳固处理方法和设备,具有以下有益效果:

56、1、本发明的基于电化学的钢板表面在线成锈及稳固处理方法和设备,可实现耐候钢表面的快速成锈处理,并且该设备的流水线占地极小,具体工序流水线长度与钢板长度及厚度比值有关,按10米长、4~6m厚耐候钢钢板计,采用本发明技术的工序流水线场地仅为不采用本专利技术的常规处理线的1%,可在10米×20米的有限空间内完成对走速达100m/min的各种尺寸规格耐候钢板进行同步快速成锈处理,极大的提高了空间利用率,减少了占地面积;

57、2、本发明的基于电化学的钢板表面在线成锈及稳固处理方法所制得的裸用耐候钢具有均匀的锈层,锈层上方覆盖涂层进一步封闭锈层,避免了现有技术中的耐候钢在使用过程中锈层形成缓慢,且形成初期时锈层容易发生锈层颜色不均、淌黄锈、掉锈渣等问题;

58、3、本发明的基于电化学的钢板表面在线成锈及稳固处理方法可在线利用流水线设备对钢板进行快速成锈处理,其工艺以及物料成本远低于涂装;

59、4、本发明的基于电化学的钢板表面在线成锈及稳固处理方法对耐候钢材进行快速成锈处理时,仅需采用常规的盐和少量的清水处理即可,过程中物质均参与反应,无排放,制造过程安全环保;

60、5、本发明的基于电化学的钢板表面在线成锈及稳固处理方法所制备的产品具有极好的焊接及成形友好性,在进行焊接时仅需打磨出坡口即可进行焊接,而且焊接后无需进行任何处理即可正常服役,焊缝在服役过程中会自然形成保护性锈层,并在最终锈层稳定后与其他部位浑然一体,如对早期外观有较高要求,也可对焊缝进行简单的快速成锈处理,产品可180度折弯,不显著影响服役;

61、6、本发明的基于电化学的钢板表面在线成锈及稳固处理方法,实现了废液的循环利用,环保性更好的同时还可节约物料成本,经济性兼顾;

62、7、本发明的基于电化学的钢板表面在线成锈及稳固处理方法,生产的锈板为统一尺寸的标准锈板,可方便后续的包装、运输以及使用。

- 还没有人留言评论。精彩留言会获得点赞!