一种钙钛矿型导电陶瓷膜及其制备方法和应用与流程

1.本发明属于水处理导电陶瓷膜制备技术领域,具体涉及一种钙钛矿型导电陶瓷膜及其制备方法和应用。

背景技术:

2.作为一种新型高效分离技术,膜技术在近年来越来越显现出传统工艺所不具备的水质要求低、占地少、环境问题少等优点。陶瓷膜通常是由al2o3、zro2等金属氧化物烧结制备而成具有耐高温、耐化学侵蚀、机械强度好、抗微生物能力强、可清洗性强、使用寿命长等优势的无机膜材料,在石油化工、微生物化工、医药制备等典型难降解工业废水处理领域具有重要的应用前景。然而,实际运行过程中污染物不可避免地会在膜表面或者膜孔内吸附沉积,造成膜通量和使用寿命的下降以及操作成本和运行能耗上升,进而极大限制膜技术应用潜能的发挥。

3.为了控制膜运行过程中污染物在膜表面的污堵问题,增强陶瓷膜对污染物的分离性能,有研究者尝试将电化学技术与膜分离相结合,即通过外加电场减少污染物在膜表面的吸附,从而降低膜污染速率,提高处理效果和延长膜过滤运行周期。然而常规的陶瓷膜并不导电,是良好的电绝缘体,必须通过升温、掺杂、涂层修饰等不同方法使得材料外层电子获得能量,成为自由电子来实现导电能力的转变。

4.然而目前有关荷电陶瓷膜制备方法的研究及应用文献报道较少,特别是应用于常温水处理过程的导电陶瓷膜。目前荷电陶瓷膜大多经过一定物理或化学改性制得,基本原理即采用不同方式将荷电剂引入普通陶瓷膜表面及本体,使其在一定ph值范围内带正电荷或负电荷,从而使陶瓷膜具有荷电性能。但是现有的导电陶瓷膜的制备及应用多受限于良好的电化学掺混改性材料的选用、负载改性技术的优化以及导电寿命的保证。

技术实现要素:

5.针对现有技术中存在的上述问题,本发明提供一种钙钛矿型导电陶瓷膜及其制备方法,该导电陶瓷膜可有效解决现有的导电陶瓷膜存在的电化学性能不稳定、导电层机械强度低、使用寿命段的问题。

6.为实现上述目的,本发明解决其技术问题所采用的技术方案是:

7.一种钙钛矿型导电陶瓷膜的制备方法,包括以下步骤:

8.(1)将铬、镧、铈、锶和钙的硝酸盐溶液混合,制成混合溶液,向混合溶液中加入交联剂,搅拌形成均相透明溶液,再加入螯合剂混匀,然后调节混合溶液ph值为7-8,然后将混合溶液置于水浴环境下加热脱水,形成溶胶,将溶胶于高温环境下脱水形成干凝胶,将干凝胶粉碎并对其进行燃烧除碳,得固体粉末,最后将固体粉末继续研磨并进行退火,制得铬酸镧铈锶钙导电陶瓷前驱体;

9.(2)将步骤(1)中制得的铬酸镧铈锶钙导电陶瓷前驱体与陶瓷粉、粘结剂和造孔剂混合均匀,并进行球磨处理,制得导电陶瓷细粉;

10.(3)将步骤(2)中的导电陶瓷细粉置于模具中,然后通过真空压塑和冷压的方式压制获得导电陶瓷胚体;

11.(4)将步骤(3)中制得的导电陶瓷胚体于高温环境下煅烧,制得钙钛矿导电陶瓷膜。

12.进一步地,步骤(1)中铬、镧、铈、锶和钙离子的摩尔比为1:03-0.5:0.1-0.2:0.2-0.3:0.1-0.2。

13.进一步地,步骤(1)中所述交联剂包括柠檬酸、马来酸和草酸,所述螯合剂为乙二胺四乙酸;采用可挥发性碱调节混合溶液ph,所述可挥发性碱包括氨水、碳酸氢铵和三乙醇胺中的至少一种。

14.上述方案中,采用交联剂和螯合剂生成均相的金属有机酸盐络合聚合物体系,可使钙钛矿导电体的物相组成更加纯净均匀,进而获得良好的导电性能。

15.进一步地,步骤(1)中所述柠檬酸交联剂与铬、镧、铈、锶和钙金属阳离子的摩尔比为1.2-1.5:1,所述乙二胺四乙酸螯合剂与铬、镧、铈、锶和钙金属阳离子的摩尔比为1.1-1.3:1。

16.进一步地,步骤(1)中将混合溶液于80-90℃的水浴环境下加热脱水,形成溶胶,再将溶胶于160-180℃环境下脱水形成干凝胶,然后将干凝胶粉碎并置于300-400℃环境下煅烧除碳。

17.进一步地,步骤(2)中陶瓷粉包括氧化锆、碳化硅和氮化硅中的至少一种,所述粘结剂包括三硅酸乙酯、甲基丙烯酸甲酯和dap树脂中的至少一种,所述造孔剂包括碳酸氢钠、pvp和pva中的至少一种。

18.进一步地,步骤(2)中铬酸镧铈锶钙导电陶瓷前驱体与陶瓷粉、粘结剂和造孔剂的按照75-85:10-20:2-3:2-3的质量配比混匀,并置于行星球磨机中粉碎处理12-24h。

19.进一步地,步骤(2)中铬酸镧铈锶钙导电陶瓷前驱体与陶瓷粉、粘结剂和造孔剂的质量配比为85:10:3:2。

20.进一步地,步骤(3)中进行真空压塑的真空度为0.03-0.08mpa,冷压的压力为2-10t,冷压时间为0.5-1.0h。

21.进一步地,步骤(4)中于高温环境煅烧具体过程为:先以4-5℃/min的升温速率升至500℃,保温0.5h,再以3-5℃/min的升温速率升至700-800℃,保温0.5h,最后以5-7℃/min的升温速率升至1350-1450℃,保温2~3h。

22.本发明所产生的有益效果为:

23.本发明中通过掺入钙钛矿型导电前驱粉体,使得陶瓷膜具备常温条件下可传递电子的性能,从而兼具污染物拦截和导电性能。

24.本发明中的方法先通过将铬、镧、铈、锶和钙等五种金属盐溶液与交联剂形成均相离子溶液,再与螯合剂生成金属有机盐络合聚合物,然后经脱水烘干制得三维立体网络结构的干凝胶,最后经燃烧脱碳,燃烧脱碳过程中金属酸盐固体在高温烧结条件下发生晶胞融合与结构畸变,进而形成电子空穴,产生导电性能;本发明中的导电体以骨架链接的形式从陶瓷分离层贯穿至内部支撑层;本技术中经过真空压塑和冷压的陶瓷胚体在真空烧结过程中,造孔剂受热分解形成均匀的孔隙结构(平均孔隙为0.3-0.6μm),以实现后期的过滤目的。

25.本发明中通过球磨混合和真空压塑,使得导电前驱粉体均匀地分布于陶瓷体的各层结构并形成高机械强度的导电骨架。

26.本发明中通过调节铬酸镧铈锶钙导电陶瓷前驱体中金属离子的摩尔比,导电前驱体粉末、陶瓷粉、粘结剂和造孔剂的配比,烧结温度和时间等参数,进一步实现对导电陶瓷膜的电子传递性能、膜孔径及机械强度的调控。

附图说明

27.图1为实施例1中的铬酸镧铈锶钙(la

0.4

ce

0.2

sr

0.2

ca

0.2

cro3)型导电陶瓷膜的断面支撑体微孔结构(sem);

28.图2为实施例1中铬酸镧铈锶钙(la

0.4

ce

0.2

sr

0.2

ca

0.2

cro3)型导电陶瓷膜的孔径分布图;

29.图3为实施例1中铬酸镧铈锶钙(la

0.4

ce

0.2

sr

0.2

ca

0.2

cro3)型导电陶瓷膜的线性伏安(lsv)曲线;

30.图4为实施例1中铬酸镧铈锶钙(la

0.4

ce

0.2

sr

0.2

ca

0.2

cro3)型导电陶瓷膜实物图。

具体实施方式

31.下面结合附图对本发明的具体实施方式做详细的说明。

32.实施例1

33.一种钙钛矿型导电陶瓷膜,其制备方法包括以下步骤:

34.(1)制备钙钛矿型导电前驱体粉末:首先将铬、镧、铈、锶、钙的硝酸盐溶液按摩尔比为1:0.4:0.2:0.2:0.2的比例混合制成均相硝酸盐溶液,然后投入与金属阳离子摩尔比为1.2:1.0的柠檬酸交联剂,形成均相透明溶液,再投入与金属阳离子摩尔比为1.1:1.0的乙二胺四乙酸(edta)螯合剂,然后利用可挥发性碱(氨水)将所得前驱液ph调整至7.0,混合均匀,并置于80℃水浴环境下加热脱水,待形成溶胶后,将其放置于170℃烘箱中充分脱水,形成干凝胶,最后将干凝胶粉碎并置于350℃的平板电炉上燃烧除碳得到褐色固体粉末,最后将所得褐色粉末研磨成200目以下,置于1250℃马弗炉中退火处理2小时,得到铬酸镧铈钛锆导电前驱体粉末;

35.(2)制备导电陶瓷粉体:将步骤(1)所得铬酸镧铈钛锆导电前驱体粉末与氧化锆混合陶瓷粉、粘结剂及造孔剂按80wt%、15wt%、3wt%和2wt%的质量配比均匀掺混,并置于行星球磨机中粉碎处理24h,得到混合均匀的导电陶瓷细粉;

36.(3)制备导电陶瓷胚体:将步骤(2)所得导电陶瓷细粉置于方形模具中,利用压塑机以0.8mpa的真空度抽真空压制成致密均匀的胚体薄片,再利用冷压机以5t的压力增大陶瓷胚的致密性,并获得导电陶瓷胚体;

37.(4)烧结制备导电陶瓷膜:将上述陶瓷胚体置于马弗炉中,先以4℃/min的升温速率升至500℃,保温0.5h,再以5℃/min的升温速率升至750℃,保温0.5h,最后以7℃/min的升温速率升至1350℃,保温3h,获得钙钛矿型(铬酸镧铈锶钙,la

0.4

ce

0.2

sr

0.2

ca

0.2

cro3)导电陶瓷膜。

38.实施例2

39.将实施例1步骤(1)制备钙钛矿型导电前驱体粉末中铬、镧、铈、锶、钙的比例调整

为1:0.4:0.1:0.3:0.2,其他条件不变。

40.实施例3

41.将实施例1步骤(2)制备导电陶瓷粉体中,导电前驱体与氧化锆陶瓷粉、粘结剂及造孔剂的质量占比调为75wt%、20wt%、2wt%和3wt%,其他条件不变。

42.对比例1

43.一种钙钛矿型导电陶瓷膜,其制备方法包括以下步骤:

44.(1)制备钙钛矿型导电前驱体粉末:首先将铬、镧、铈、锶、钙的硝酸盐溶液按摩尔比为1:0.6:0.2:0.4:0.2的比例混合制成均相硝酸盐溶液,然后投入与金属阳离子摩尔比为1.2:1.0的柠檬酸交联剂,形成均相透明溶液,再投入与金属阳离子摩尔比为1.1:1.0的乙二胺四乙酸(edta)螯合剂,然后利用可挥发性碱(氨水)将所得前驱液ph调整至7.0,混合均匀,并置于80℃水浴环境下加热脱水,待形成溶胶后,将其放置于170℃烘箱中充分脱水,形成干凝胶,最后将干凝胶粉碎并置于350℃的平板电炉上燃烧除碳得到褐色固体粉末,最后将所得褐色粉末研磨成200目以下,置于1250℃马弗炉中退火处理2小时,得到铬酸镧铈钛锆导电前驱体粉末;

45.(2)制备导电陶瓷粉体:将步骤(1)所得铬酸镧铈钛锆导电前驱体粉末与氧化锆混合陶瓷粉、粘结剂及造孔剂按80wt%、15wt%、3wt%和2wt%的质量配比均匀掺混,并置于行星球磨机中粉碎处理24h,得到混合均匀的导电陶瓷细粉;

46.(3)制备导电陶瓷胚体:将步骤(2)所得导电陶瓷细粉置于方形模具中,利用压塑机以0.8mpa的真空度抽真空压制成致密均匀的胚体薄片,再利用冷压机以5t的压力增大陶瓷胚的致密性,并获得导电陶瓷胚体;

47.(4)烧结制备导电陶瓷膜:将上述陶瓷胚体置于马弗炉中,先以4℃/min的升温速率升至500℃,保温0.5h,再以5℃/min的升温速率升至750℃,保温0.5h,最后以7℃/min的升温速率升至1350℃,保温3h,获得钙钛矿型(铬酸镧铈锶钙,la

0.6

ce

0.2

sr

0.4

ca

0.2

cro3)导电陶瓷膜。

48.对比例2

49.将实施例1步骤(2)制备导电陶瓷粉体中,导电前驱体与氧化锆陶瓷粉、粘结剂及造孔剂的质量占比调为60wt%、35wt%、2wt%和3wt%,其他条件不变,获得钙钛矿型(铬酸镧铈锶钙,la

0.4

ce

0.2

sr

0.2

ca

0.2

cro3)导电陶瓷膜。

50.对比例3

51.将实施例1步骤(2)制备导电陶瓷粉体中,导电前驱体与氧化锆陶瓷粉、粘结剂及造孔剂的质量占比调为80wt%、10wt%、6wt%和4wt%,其他条件不变,获得钙钛矿型(铬酸镧铈锶钙,la

0.4

ce

0.2

sr

0.2

ca

0.2

cro3)导电陶瓷膜。

52.对比例4

53.将实施例1步骤(1)中的操作调整为置于100℃水浴环境下加热脱水,待形成溶胶后,将其放置于230℃烘箱中充分脱水,形成干凝胶,最后将干凝胶粉碎并置于450℃的平板电炉上燃烧除碳得到褐色固体粉末,最后将所得褐色粉末研磨成200目以下,置于1250℃马弗炉中退火处理2小时,得到铬酸镧铈钛锆导电前驱体粉末

54.试验例

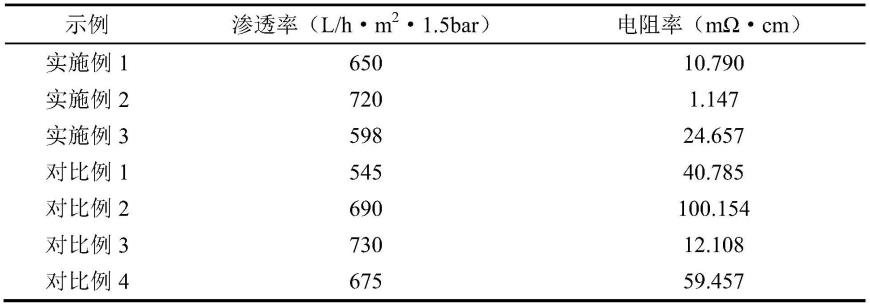

55.对实施例1-3中的钙钛矿导电陶瓷膜进行结构及性能表征,所得结果见表1,其中

膜的微观结构、分离层和支撑层的厚度与平均孔径利用扫描电子显微镜和n2比表面积分析仪观察测得;导电膜的电化学性能由电化学工作站分析线性伏安曲线(lsv)、交流阻抗谱(eis)分析测定。

56.导电膜的纯水通量测量:将制备的膜封装在膜组件中,将纯水与膜一侧连通并施加1.5bar压力(p),在膜另一侧连接流量计,检测单位时间(t)透过的水体体积(v),根据膜的有效面积(a),通过如下公式计算膜的渗透率:

[0057][0058]

表1:钙钛矿型导电陶瓷膜性能示例

[0059][0060]

通过表1中的数据可以看出,金属离子的摩尔比例、陶瓷粉掺加量和处理参数等因素主要对钙钛矿型导电陶瓷膜的导电性能产生影响,其中镧元素占比对其影响最大;粘结剂和造孔剂的配比对钙钛矿型导电陶瓷膜的渗透性能产生较大影响,综合对比例分析,最佳的渗透性和导电性是在实施例1的制备参数条件下获得的,其最优渗透率为760l/h

·

m2,电阻率为10.79mω

·

cm。

[0061]

附图1为实施例1中的氧化锆基氧化锆基铬酸镧铈锶钙(la

0.4

ce

0.2

sr

0.2

ca

0.2

cro3)导电陶瓷膜微观形貌与元素分布图(a,表层

×

5000倍;b,截面

×

2000倍;c,截面

×

10000倍;d,截面

×

50000倍;e,截面电子能谱图),通过附图1可以看出该陶瓷膜表层和内部呈均相空隙结构,烧结后的陶瓷基体呈不规则的球形颗粒,并紧密联结在一起,使得空隙分布存在差异;另外,从截面电子能谱图可以看出,该陶瓷内部颗粒完全由铬、镧、铈、锶、钙及氧元素构成,无其他杂质引入,且元素比例与参数条件设置相匹配,进一步说明材料制备的准确性。

[0062]

附图2为实施例1中氧化锆基铬酸镧铈锶钙(la

0.4

ce

0.2

sr

0.2

ca

0.2

cro3)导电陶瓷膜孔径分布图,通过附图2可以看出,该陶瓷膜的孔径主要介于200~700nm之间。

[0063]

附图3为实施例1中氧化锆基铬酸镧铈锶钙(la

0.4

ce

0.2

sr

0.2

ca

0.2

cro3)导电陶瓷膜线性伏安(lsv)曲线,通过附图3可以看出导电陶瓷膜的析氧电位约为1.2v。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1