一种改性微滤膜及制备方法与流程

1.本发明涉及微滤膜生产技术领域,具体涉及一种改性微滤膜及制备方法。

背景技术:

2.微滤膜能截留0.1-1微米之间的颗粒,微滤膜允许大分子和溶解性固体等通过,但会截留悬浮物,细菌,及大分子量胶体等物质,微滤膜的运行压力一般为0.3-7bar,微滤膜过滤是世界上开发应用最早的膜技术,以天然或人工合成的高分子化合物作为膜材料,对微滤膜而言,其分离机理主要是筛分截留。针对现有技术存在以下问题:

3.1、现有的微滤膜不具备便捷更换的功能,微滤膜均通螺栓等配件安装在过滤装置的内部,微滤膜的过滤功能饱和时,对其进行拆卸更换比较费力;

4.2、现有的微滤膜制备装置不具备对铸膜液进行防离析保存的功能,铸膜液长时间静置后,内部会形成沉淀,进而影响微滤膜的生产合格率。

技术实现要素:

5.本发明提供一种改性微滤膜及制备方法,以解决上述背景技术中提出的问题。

6.为解决上述技术问题,本发明所采用的技术方案是:

7.第一方面,本发明提供一种改性微滤膜,包括改性微滤膜本体,所述改性微滤膜本体的外表面上设置有便捷更换机构,所述便捷更换机构包括固定环和移动环,所述固定环、移动环的内壁上均固定焊接有多孔通板,所述改性微滤膜本体拆卸式连接在固定环和移动环之间,所述固定环的左侧固定焊接有固定板,所述移动环的左侧固定焊接有移动板,所述固定板的顶部拆卸式连接有连接座,所述固定板的底部固定安装有固定筒,所述固定筒的左侧固定安装有微型气泵,所述微型气泵的输出管与固定筒的左侧固定连接,所述固定筒的右侧固定连接有电磁阀。

8.进一步的:所述固定筒的内腔中滑动连接有滑动板,所述滑动板的底部固定安装有连接杆,所述连接杆的底部延伸至固定筒的底部与移动板的顶部固定连接,所述滑动板的底部固定安装有弹性件,所述弹性件的底部与固定筒内腔的底部固定连接。

9.第二方面,本发明还提供一种改性微滤膜的制备方法,该改性微滤膜的制备方法包括以下步骤:

10.s1、聚离子液体的制备;

11.s2、铸膜液的制备:将聚离子液体溶解于有机溶剂中,再向此混合溶液中加入改性剂溶解后超声分散,得到铸膜液;

12.s3、成型加工:将铸膜液添加至成型装置内部,再将成型模具安装在成型装置内部,通过成型装置的工作,可向成型模具内注入铸膜液,然后对其进行烘干处理;

13.s4、取出微滤膜:将成型模具从成型装置内部取出,然后将成型模具浸没在脱模剂池中,再进行剥离得到改性微滤膜,最终对其进行裁剪,即可正常使用。

14.本发明技术方案的进一步改进在于:所述s1中还包括以下步骤:将聚偏氟乙烯

33w%、聚乙烯吡咯烷酮24w%、纳米壳聚糖22w%、溶解微晶纤维素13w%和去离子水8w%按比例配置完成,添加至球磨装置内混合磨碎后,再添加至高温反应炉内,控制高温反应炉升温至400℃并保温1.5h,升温速率为5℃/min,继续升温至800℃并保温45min,升温速率为5℃/min,继续升温至1300-1400并保温2h,升温速率为10℃/min,最后随高温反应炉自然冷却,得到聚离子液体。

15.本发明技术方案的进一步改进在于:所述成形装置包括加工箱体,所述加工箱体的正面固定安装有按钮控制板,所述加工箱体的正面拆卸式连接有防护门,所述加工箱体的右侧固定安装有热风机,所述加工箱体内腔的顶部固定安装有空心出风板,所述热风机的出风管与空心出风板的右侧固定连接,所述加工箱体内腔的顶部固定安装有上料泵机,所述上料泵机的输出管固定连接有喷嘴,所述加工箱体的内腔中设置有摇匀机构,所述加工箱体的顶部设置有防离析机构。

16.本发明技术方案的进一步改进在于:所述摇匀机构包括固定框和连接柱,所述固定框固定安装在改性微滤膜本体内腔的底部,所述连接柱的顶部固定焊接有连接架,所述连接架的顶部固定安装有承接环,所述承接环的内壁上固定连接有弹性绳,所述弹性绳远离承接环内壁的一端固定连接有内板,所述内板的顶部拆卸式连接有成型模具。

17.本发明技术方案的进一步改进在于:所述固定框的内壁上固定安装有弹簧,所述弹簧远离固定框内壁的一端与连接柱的外壁固定连接,所述固定框内腔的底部固定安装有伺服电机,所述伺服电机的输出轴固定连接有圆盘,所述圆盘的外壁上固定安装有橡胶绳,所述橡胶绳远离圆盘的一端固定连接有实心橡胶球。

18.本发明技术方案的进一步改进在于:所述防离析机构包括固定框架,所述固定框架固定安装在加工箱体的顶部,所述固定框架内腔的左侧固定安装有驱动电机,所述驱动电机的输出轴固定连接有齿轮,所述固定框架内腔的底部固定连接有旋转接头,所述旋转接头的顶部转动连接有储存罐,所述上料泵机的输入管与固定框架的底部固定连接,所述储存罐的外壁上固定安装有齿环,所述齿轮、齿环相邻的一侧啮合。

19.本发明技术方案的进一步改进在于:所述储存罐的内腔中固定焊接有隔板,所述隔板的正面固定安装有通过管,所述通过管的内腔中固定安装有弧形导向板,所述通过管的内腔中固定安装有位于弧形导向板背面的搅拌翅,所述通过管的背面固定连接有集中罩,所述集中罩的外壁上固定连接有镂空散开管。

20.由于采用了上述技术方案,本发明相对现有技术来说,取得的技术进步是:

21.1、本发明提供一种改性微滤膜及制备方法,采用微型气泵、固定筒、电磁阀、滑动板和弹性件的结合,控制微型气泵工作向固定筒的内腔输送外界气体,在气压的推动下促使滑动板下滑,同时带动移动环向远离固定环的方向位移,随之可将改性微滤膜本体从固定环和移动环之间取出并更换,最终关闭微型气泵并开启电磁阀,使得固定筒内腔的气压恢复正常,由弹性件的弹力带动移动环复位,将改性微滤膜本体固定住,即完成对改性微滤膜本体的快速更换,降低更换时的体力消耗,提升更换的效率。

22.2、本发明提供一种改性微滤膜及制备方法,采用驱动电机、旋转接头、储存罐、搅拌翅和镂空散开管的结合,控制驱动电机工作通过齿轮和齿环的配合,带动储存罐在旋转接头的顶部旋转,同时带动隔板进行旋转,铸膜液在自身惯性的作用下会通过管的内腔进行流动,由弧形导向板和搅拌翅的设计来对铸膜液进行接触搅拌,由集中罩配合镂空散开

管来对铸膜液进行扩散混合,避免铸膜液出现沉淀的问题,提升微滤膜的生产合格率,增加本方法的可靠性。

23.3、本发明提供一种改性微滤膜及制备方法,采用伺服电机、橡胶绳、实心橡胶球、弹簧和弹性绳的结合,控制伺服电机工作带动圆盘进行旋转,实心橡胶球在离心力的作用下会对橡胶绳进行拉伸,同时对连接柱的外壁进行持续的敲击,促使连接柱发生抖动,通过弹簧和弹性绳的配合可将抖动放大,并传递至内板顶部的成型模具上,促使成型模具内部刚注入的铸膜液抖动,堆积的铸膜液随之向低洼处移动,实现自动对铸膜液液面进行平衡的功能,提升微滤膜的表面平整度,增加微滤膜的质量。

附图说明

24.图1为本发明改性微滤膜的结构示意图;

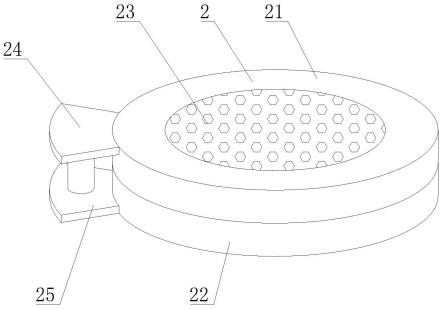

25.图2为本发明便捷更换机构的结构示意图;

26.图3为本发明的结构a处放大示意图;

27.图4为本发明改性微滤膜的制备工艺流程框图;

28.图5为本发明成形装置的结构示意图;

29.图6为本发明加工箱体的内部结构示意图;

30.图7为本发明固定框的内部结构示意图;

31.图8为本发明固定框架的内部结构示意图;

32.图9为本发明通过管的内部结构示意图。

33.图中:1、改性微滤膜本体;

34.2、便捷更换机构;21、固定环;22、移动环;23、多孔通板;24、固定板;241、固定筒;242、微型气泵;243、电磁阀;244、滑动板;245、连接杆;246、弹性件;25、移动板;26、连接座;

35.3、加工箱体;31、按钮控制板;32、防护门;33、热风机;34、空心出风板;35、上料泵机;36、喷嘴;

36.4、摇匀机构;41、固定框;411、弹簧;412、伺服电机;413、橡胶绳;414、实心橡胶球;42、连接柱;43、连接架;44、承接环;45、弹性绳;46、内板;47、成型模具;

37.5、防离析机构;51、固定框架;52、驱动电机;53、齿轮;54、旋转接头;55、储存罐;56、齿环;57、隔板;58、通过管;581、弧形导向板;582、搅拌翅;583、集中罩;584、镂空散开管。

具体实施方式

38.下面结合实施例对本发明做进一步详细说明:

39.实施例1

40.第一方面,如图1-9所示,本发明提供了一种改性微滤膜,包括改性微滤膜本体1,改性微滤膜本体1的外表面上设置有便捷更换机构2,便捷更换机构2包括固定环21和移动环22,固定环21、移动环22的内壁上均固定焊接有多孔通板23,改性微滤膜本体1拆卸式连接在固定环21和移动环22之间,固定环21的左侧固定焊接有固定板24,移动环22的左侧固定焊接有移动板25,固定板24的顶部拆卸式连接有连接座26,固定板24的底部固定安装有固定筒241,固定筒241的左侧固定安装有微型气泵242,微型气泵242的输出管与固定筒241

的左侧固定连接,固定筒241的右侧固定连接有电磁阀243,固定筒241的内腔中滑动连接有滑动板244,滑动板244的底部固定安装有连接杆245,连接杆245的底部延伸至固定筒241的底部与移动板25的顶部固定连接,滑动板244的底部固定安装有弹性件246,弹性件246的底部与固定筒241内腔的底部固定连接,控制微型气泵242工作向固定筒241的内腔输送外界气体,在气压的推动下促使滑动板244下滑,同时带动移动环22向远离固定环21的方向位移,随之可将改性微滤膜本体1从固定环21和移动环22之间取出并更换,最终关闭微型气泵242并开启电磁阀243,使得固定筒241内腔的气压恢复正常,由弹性件246的弹力带动移动环22复位,将改性微滤膜本体1固定住,即完成对改性微滤膜本体1的快速更换。

41.实施例2

42.第二方面,如图1-9所示,本发明还提供了一种改性微滤膜的制备方法,该改性微滤膜的制备方法包括以下步骤:

43.s1、聚离子液体的制备,具体为:将聚偏氟乙烯33w%、聚乙烯吡咯烷酮24w%、纳米壳聚糖22w%、溶解微晶纤维素13w%和去离子水8w%按比例配置完成,添加至球磨装置内混合磨碎后,再添加至高温反应炉内,控制高温反应炉升温至400℃并保温1.5h,升温速率为5℃/min,继续升温至800℃并保温45min,升温速率为5℃/min,继续升温至1300-1400并保温2h,升温速率为10℃/min,最后随高温反应炉自然冷却,得到聚离子液体;

44.s2、铸膜液的制备:将聚离子液体溶解于有机溶剂中,再向此混合溶液中加入改性剂溶解后超声分散,得到铸膜液;

45.s3、成型加工:将铸膜液添加至成型装置内部,再将成型模具安装在成型装置内部,通过成型装置的工作,可向成型模具内注入铸膜液,然后对其进行烘干处理;

46.s4、取出微滤膜:将成型模具从成型装置内部取出,然后将成型模具浸没在脱模剂池中,再进行剥离得到改性微滤膜,最终对其进行裁剪,即可正常使用。

47.实施例3

48.如图1-9所示,在实施例2的基础上,本发明提供一种技术方案:优选的,成形装置包括加工箱体3,加工箱体3的正面固定安装有按钮控制板31,加工箱体3的正面拆卸式连接有防护门32,加工箱体3的右侧固定安装有热风机33,加工箱体3内腔的顶部固定安装有空心出风板34,热风机33的出风管与空心出风板34的右侧固定连接,加工箱体3内腔的顶部固定安装有上料泵机35,上料泵机35的输出管固定连接有喷嘴36,加工箱体3的内腔中设置有摇匀机构4,加工箱体3的顶部设置有防离析机构5,摇匀机构4包括固定框41和连接柱42,固定框41固定安装在改性微滤膜本体1内腔的底部,连接柱42的顶部固定焊接有连接架43,连接架43的顶部固定安装有承接环44,承接环44的内壁上固定连接有弹性绳45,弹性绳45远离承接环44内壁的一端固定连接有内板46,内板46的顶部拆卸式连接有成型模具47,固定框41的内壁上固定安装有弹簧411,弹簧411远离固定框41内壁的一端与连接柱42的外壁固定连接,固定框41内腔的底部固定安装有伺服电机412,伺服电机412的输出轴固定连接有圆盘,圆盘的外壁上固定安装有橡胶绳413,橡胶绳413远离圆盘的一端固定连接有实心橡胶球414,控制伺服电机412工作带动圆盘进行旋转,实心橡胶球414在离心力的作用下会对橡胶绳413进行拉伸,同时对连接柱42的外壁进行持续的敲击,促使连接柱42发生抖动,通过弹簧411和弹性绳45的配合可将抖动放大,并传递至内板46顶部的成型模具47上,促使成型模具47内部刚注入的铸膜液抖动,堆积的铸膜液随之向低洼处移动,完成对铸膜液液面

进行平衡的处理,控制上料泵机35工作,抽取铸膜液输送至成型模具47内,实现上料工作,控制热风机33工作,通过空心出风板34的底部吹送热风,实现对铸膜液进行干燥的处理。

49.实施例4

50.如图1-9所示,在实施例2的基础上,本发明提供一种技术方案:优选的,防离析机构5包括固定框架51,固定框架51固定安装在加工箱体3的顶部,固定框架51内腔的左侧固定安装有驱动电机52,驱动电机52的输出轴固定连接有齿轮53,固定框架51内腔的底部固定连接有旋转接头54,旋转接头54的顶部转动连接有储存罐55,上料泵机35的输入管与固定框架51的底部固定连接,储存罐55的外壁上固定安装有齿环56,齿轮53、齿环56相邻的一侧啮合,储存罐55的内腔中固定焊接有隔板57,隔板57的正面固定安装有通过管58,通过管58的内腔中固定安装有弧形导向板581,通过管58的内腔中固定安装有位于弧形导向板581背面的搅拌翅582,通过管58的背面固定连接有集中罩583,集中罩583的外壁上固定连接有镂空散开管584,控制驱动电机52工作通过齿轮53和齿环56的配合,带动储存罐55在旋转接头54的顶部旋转,同时带动隔板57进行旋转,铸膜液在自身惯性的作用下会通过管58的内腔进行流动,由弧形导向板581和搅拌翅582的设计来对铸膜液进行接触搅拌,由集中罩583配合镂空散开管584来对铸膜液进行扩散混合,以防止铸膜液出现沉淀的问题。

51.下面具体说一下该改性微滤膜及制备方法的工作原理。

52.如图1-9所示,使用成形装置对改性微滤膜进行制备前,将固定框架51顶部的盖子和储存罐55顶部的盖子开启,向储存罐55内添加铸膜液,控制驱动电机52工作,可带动储存罐55进行旋转,通过管58整体来对铸膜液进行混合搅拌,避免铸膜液出现沉淀的问题,使用时,将成型模具47安装在内板46的顶部,控制上料泵机35工作,抽取铸膜液输送至成型模具47内,输送完成后,控制伺服电机412工作,带动成型模具47内部的铸膜液抖动,实现自平衡的功能,最终控制热风机33工作,通过空心出风板34的底部吹送热风,来对铸膜液进行干燥处理。

53.上文一般性的对本发明做了详尽的描述,但在本发明基础上,可以对之做一些修改或改进,这对于技术领域的一般技术人员是显而易见的。因此,在不脱离本发明思想精神的修改或改进,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1