一种用于处理烧结烟气中CO的蜂窝型催化剂的制备方法与流程

一种用于处理烧结烟气中co的蜂窝型催化剂的制备方法

技术领域

1.本技术涉及co氧化催化剂技术领域,尤其涉及一种用于处理烧结烟气中co的蜂窝型催化剂的制备方法以及一种用于处理烧结烟气中 co的蜂窝型催化剂。

背景技术:

2.随着我国对工业锅炉排放的烟气重视程度逐渐加大,各项环保标准日趋严格,烟气中的co得到广泛关注。在烧结行业排放的烟气中, co的浓度高达2%。co氧化催化剂利用催化燃烧的方式将co氧化为 co2,是处理co的有效手段,该类催化剂主要是贵金属(pt、pd、au 等)涂覆型催化剂,目前主要应用于汽车尾气的处理。与汽车尾气相比,烧结烟气的温度较低、波动较小且空速较低,同时烟气中还含有 h2o、so2、co2、粉尘等成分,导致催化剂中毒和涂层冲刷,降低催化剂的活性,甚至短时间内就会导致催化剂失活。因此,处理汽车尾气的催化剂不能直接用于烧结烟气净化,针对其工况特点,亟需开发新型的co氧化催化剂。

3.现有技术中,现有的co催化剂,大部分是以ceo2,al2o3作为载体,使用的场合气氛洁净,但在固定源上使用时,由于烟气中含有so2、 h2o等成分,导致这类催化剂快速失活。

4.因此,针对以上不足,需要提供一种技术方案来克服或至少减轻现有技术的至少一个上述缺陷。

技术实现要素:

5.本技术要解决的技术问题在于,针对现有技术中的缺陷,提供了一种耐硫疏水性co氧化催化剂的制备方法。

6.为了解决上述技术问题,本技术提供了一种用于处理烧结烟气中 co的蜂窝型催化剂的制备方法,所述用于处理烧结烟气中co的蜂窝型催化剂的制备方法包括:

7.通过去离子水、乙醇以及膨胀石墨、tio2以及脂肪酸甘油酯制备疏水性tio2粉体;

8.通过pt(no3)2溶液、nh3o3h2o调节溶液以及疏水性tio2粉体制备疏水性co氧化催化剂粉体;

9.通过去离子水、疏水性co氧化催化剂粉体以及辅助剂制备co氧化催化剂浆料;

10.将co氧化催化剂浆料在蜂窝载体上进行涂覆,从而获得co氧化催化剂胚体;

11.将co氧化催化剂胚体进行干燥焙烧,从而获取蜂窝型co氧化催化剂。

12.可选地,所述通过去离子水、乙醇以及膨胀石墨、tio2以及脂肪酸甘油酯制备疏水性tio2粉体包括:

13.将去离子水、乙醇和膨胀石墨加入高速分散乳化机进行搅拌后,加入tio2继续进行搅拌,再加入脂肪酸甘油酯进行搅拌,将搅拌后的浆料进行喷雾干燥,再置于隧道窑中焙烧,从而获取疏水性tio2粉体。

14.可选地,所述通过pt(no3)2溶液、nh3o3h2o调节溶液以及疏水性 tio2粉体制备疏水性co氧化催化剂粉体包括:

15.将pt(no3)2溶液加入反应釜,用nh3o3h2o调节溶液的ph至10,加入疏水性tio2粉体

超声搅拌,将搅拌后的浆料进行喷雾干燥,再置于隧道窑中焙烧,从而得到疏水性co氧化催化剂粉体。

16.可选地,所述通过去离子水、疏水性co氧化催化剂粉体以及辅助剂制备co氧化催化剂浆料包括:

17.将去离子水、疏水性co氧化催化剂粉体以及辅助剂加入高速分散乳化机,用nh3o3h2o调节溶液的ph至8~10并进行搅拌,从而获得 co氧化催化剂浆料。

18.可选地,所述将co氧化催化剂浆料在蜂窝载体上进行涂覆,从而获得co氧化催化剂胚体包括:

19.将蜂窝载体置于自动涂覆机上,然后将co氧化催化剂浆料加入自动涂覆机的浆料桶中,利用负压抽吸工艺,将co氧化催化剂浆料均匀地涂覆到载体的孔道内壁上,从而获得co氧化催化剂胚体。

20.可选地,所述将co氧化催化剂胚体进行干燥焙烧,从而获取蜂窝型co氧化催化剂包括:

21.将co氧化催化剂胚体置于干燥设备中干燥,然后再置于隧道窑中焙烧,即得蜂窝型co氧化催化剂。

22.可选地,所述co氧化催化剂浆料的固含量为5~20wt%。

23.可选地,所述辅助剂包括分散剂、结构增强剂和粘结剂。

24.可选地,所述所述的分散剂在浆料中的质量分数为0.02~0.5wt%;

25.所述分散剂包括乙醇、乙二醇、异丙醇、聚乙二醇、聚丙烯酸、三油酸甘油酯、蓖麻油或聚甲基丙烯酸铵中的一种或多种;

26.所述结构增强剂在浆料中的质量分数为0.1~1wt%;

27.所述结构增强剂包括羧甲基羟丙基纤维素、淀粉或聚氧化乙烯中的一种或多种;

28.所述粘结剂在浆料中的质量分数为0.1~2wt%;

29.所述粘结剂包括硅溶胶或铝溶胶;

30.所述蜂窝载体包括堇青石、莫来石、钛酸铝、碳化硅、活性氧化铝、氧化锆或氮化硅中的一种或多种;

31.所述疏水性co氧化蜂窝催化剂的涂层上载量是10~40wt%;

32.所述干燥设备包括热风干燥、红外线干燥或微波干燥中的一种或多种。

33.本技术还提供了一种用于处理烧结烟气中co的蜂窝型催化剂,所述用于处理烧结烟气中co的蜂窝型催化剂采用如上所述的用于处理烧结烟气中co的蜂窝型催化剂的制备方法制成。

34.采用本技术的用于处理烧结烟气中co的蜂窝型催化剂的制备方法,将疏水材料复合到锐钛矿型的tio2中,形成了疏水的载体表面,大幅度减少了h2o、so2、co2等物质在催化剂表面的吸附和相互作用,减缓了在反应过程中贵金属活性位点的中毒,提高了co氧化催化剂的寿命。通过调节浆料的配方和比例,提高了催化剂涂层的粘结强度,有效减少了粉尘冲刷的影响,涂覆后的蜂窝型co氧化催化剂浆料上载均匀且稳定性强。

附图说明

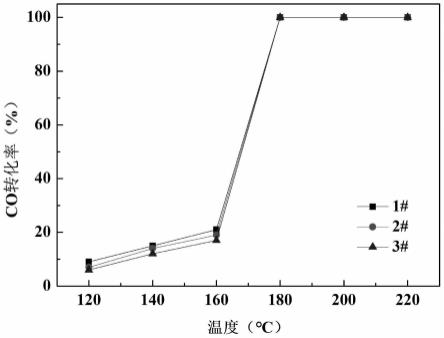

35.图1为实施例1中的1#、实施例2中的2#和实施例3中的3#催化剂样品的co转化率评

价结果。

具体实施方式

36.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

37.本技术的用于处理烧结烟气中co的蜂窝型催化剂的制备方法包括:

38.步骤1:通过去离子水、乙醇以及膨胀石墨、tio2以及脂肪酸甘油酯制备疏水性tio2粉体;

39.步骤2:通过pt(no3)2溶液、nh3o3h2o调节溶液以及疏水性tio2粉体制备疏水性co氧化催化剂粉体;

40.步骤3:通过去离子水、疏水性co氧化催化剂粉体以及辅助剂制备co氧化催化剂浆料;

41.步骤4:将co氧化催化剂浆料在蜂窝载体上进行涂覆,从而获得 co氧化催化剂胚体;

42.步骤5:将co氧化催化剂胚体进行干燥焙烧,从而获取蜂窝型co 氧化催化剂。

43.采用本技术的用于处理烧结烟气中co的蜂窝型催化剂的制备方法,将疏水材料复合到锐钛矿型的tio2中,形成了疏水的载体表面,大幅度减少了h2o、so2、co2等物质在催化剂表面的吸附和相互作用,减缓了在反应过程中贵金属活性位点的中毒,提高了co氧化催化剂的寿命。通过调节浆料的配方和比例,提高了催化剂涂层的粘结强度,有效减少了粉尘冲刷的影响,涂覆后的蜂窝型co氧化催化剂浆料上载均匀且稳定性强。

44.在本实施例中,所述通过去离子水、乙醇以及膨胀石墨、tio2以及脂肪酸甘油酯制备疏水性tio2粉体包括:

45.将去离子水、乙醇和膨胀石墨加入高速分散乳化机进行搅拌后,加入tio2继续进行搅拌,再加入脂肪酸甘油酯进行搅拌,将搅拌后的浆料进行喷雾干燥,再置于隧道窑中焙烧,从而获取疏水性tio2粉体。

46.在本实施例中,所述通过pt(no3)2溶液、nh3o3h2o调节溶液以及疏水性tio2粉体制备疏水性co氧化催化剂粉体包括:

47.将pt(no3)2溶液加入反应釜,用nh3o3h2o调节溶液的ph至10,加入疏水性tio2粉体超声搅拌,将搅拌后的浆料进行喷雾干燥,再置于隧道窑中焙烧,从而得到疏水性co氧化催化剂粉体。

48.在本实施例中,所述通过去离子水、疏水性co氧化催化剂粉体以及辅助剂制备co氧化催化剂浆料包括:

49.将去离子水、疏水性co氧化催化剂粉体以及辅助剂加入高速分散乳化机,用nh3o3h2o调节溶液的ph至8~10并进行搅拌,从而获得 co氧化催化剂浆料。

50.在本实施例中,所述将co氧化催化剂浆料在蜂窝载体上进行涂覆,从而获得co氧化催化剂胚体包括:

51.将蜂窝载体置于自动涂覆机上,然后将co氧化催化剂浆料加入自动涂覆机的浆料

桶中,利用负压抽吸工艺,将co氧化催化剂浆料均匀地涂覆到载体的孔道内壁上,从而获得co氧化催化剂胚体。

52.在本实施例中,所述将co氧化催化剂胚体进行干燥焙烧,从而获取蜂窝型co氧化催化剂包括:

53.将co氧化催化剂胚体置于干燥设备中干燥,然后再置于隧道窑中焙烧,即得蜂窝型co氧化催化剂。

54.在本实施例中,所述co氧化催化剂浆料的固含量为5~20wt%。

55.在本实施例中,所述辅助剂包括分散剂、结构增强剂和粘结剂。

56.在本实施例中,所述所述的分散剂在浆料中的质量分数为0.02~0.5 wt%;

57.所述分散剂包括乙醇、乙二醇、异丙醇、聚乙二醇、聚丙烯酸、三油酸甘油酯、蓖麻油或聚甲基丙烯酸铵中的一种或多种;

58.所述结构增强剂在浆料中的质量分数为0.1~1wt%;

59.所述结构增强剂包括羧甲基羟丙基纤维素、淀粉或聚氧化乙烯中的一种或多种;

60.所述粘结剂在浆料中的质量分数为0.1~2wt%;

61.所述粘结剂包括硅溶胶或铝溶胶;

62.所述蜂窝载体包括堇青石、莫来石、钛酸铝、碳化硅、活性氧化铝、氧化锆或氮化硅中的一种或多种;

63.所述疏水性co氧化蜂窝催化剂的涂层上载量是10~40wt%;

64.所述干燥设备包括热风干燥、红外线干燥或微波干燥中的一种或多种。

65.实施例1:

66.将150l的去离子水、45kg的乙醇和3kg的膨胀石墨加入高速分散乳化机,调节转速为10000rpm,线速度为30m/s,搅拌0.5h。加入30kg的tio2,搅拌0.5h。再加入2.3kg的脂肪酸甘油酯,搅拌2h。将浆料进行喷雾干燥,再置于隧道窑中,在500℃下焙烧2h,即得疏水性tio2粉体。将77l的pt(no3)2溶液加入反应釜,调节温度为60℃,超声频率为100hz,搅拌转速为100r/min,用nh3o3h2o调节溶液的 ph至10,加入29.7kg的疏水性tio2粉体,超声搅拌2h。将浆料进行喷雾干燥,再置于隧道窑中,在500℃下焙烧2h,即得疏水性co氧化催化剂粉体。将20l的去离子水、2.4kg的疏水性co氧化催化剂粉体、0.02kg的乙醇、0.12kg的羧甲基羟丙基纤维素和0.06kg的硅溶胶加入到高速分散乳化机中,调节转速为10000rpm,线速度为25m/s,然后用nh3o3h2o调节溶液的ph至10,搅拌3h,平均粒度为1.5μm,即得co氧化催化剂浆料。将长为150mm,宽为150mm,高为100mm 的长方体型堇青石蜂窝载体置于自动涂覆机上,然后将co氧化催化剂浆料加入自动涂覆机的浆料桶中,利用自动涂覆机的负压(≤-90kpa) 将浆料均匀地涂覆到载体的孔道内壁上,即得co氧化催化剂胚体。将 co氧化催化剂胚体置于热风干燥设备中,调节干燥设备温度为 100℃,干燥1h,然后在隧道窑中500℃焙烧2h,即得蜂窝型co 氧化催化剂。

67.实施例2:

68.将150l的去离子水、45kg的乙醇和3kg的膨胀石墨加入高速分散乳化机,调节转速为10000rpm,线速度为30m/s,搅拌0.5h。加入30kg的tio2,搅拌0.5h。再加入2.3kg的脂肪酸甘油酯,搅拌2h。将浆料进行喷雾干燥,再置于隧道窑中,在500℃下焙烧2h,即得疏水性tio2粉体。将77l的pt(no3)2溶液加入反应釜,调节温度为60℃,超声频率为100hz,搅拌转速

为100r/min,用nh3o3h2o调节溶液的 ph至10,加入29.7kg的疏水性tio2粉体,超声搅拌2h。将浆料进行喷雾干燥,再置于隧道窑中,在500℃下焙烧2h,即得疏水性co氧化催化剂粉体。将20l的去离子水、3kg的疏水性co氧化催化剂粉体、 0.03kg的乙二醇、0.14kg的淀粉和0.07kg的硅溶胶加入到高速分散乳化机中,调节转速为11000rpm,线速度为30m/s,然后用nh3o3h2o 调节溶液的ph至10,搅拌3h,平均粒度为2.1μm,即得co氧化催化剂浆料。将长为150mm,宽为150mm,高为200mm的长方体型活性氧化铝蜂窝载体置于自动涂覆机上,然后将co氧化催化剂浆料加入自动涂覆机的浆料桶中,利用自动涂覆机的负压(≤-90kpa)将浆料均匀地涂覆到载体的孔道内壁上,即得co氧化催化剂胚体。将co氧化催化剂胚体置于热风干燥设备中,调节干燥设备温度为110℃,干燥1h,然后在隧道窑中500℃焙烧2h,即得蜂窝型co氧化催化剂。

69.实施例3:

70.将150l的去离子水、45kg的乙醇和3kg的膨胀石墨加入高速分散乳化机,调节转速为10000rpm,线速度为30m/s,搅拌0.5h。加入30kg的tio2,搅拌0.5h。再加入2.3kg的脂肪酸甘油酯,搅拌2h。将浆料进行喷雾干燥,再置于隧道窑中,在500℃下焙烧2h,即得疏水性tio2粉体。将77l的pt(no3)2溶液加入反应釜,调节温度为60℃,超声频率为100hz,搅拌转速为100r/min,用nh3o3h2o调节溶液的 ph至10,加入29.7kg的疏水性tio2粉体,超声搅拌2h。将浆料进行喷雾干燥,再置于隧道窑中,在500℃下焙烧2h,即得疏水性co氧化催化剂粉体。将20l的去离子水、4kg的疏水性co氧化催化剂粉体、 0.04kg的聚乙二醇、0.16kg的聚氧化乙烯和0.08kg的铝溶胶加入到高速分散乳化机中,调节转速为12000rpm,线速度为35m/s,然后用调节溶液的ph至10,搅拌3h,平均粒度为1.2μm,即得 co氧化催化剂浆料。将长为150mm,宽为150mm,高为300mm的长方体型氧化锆蜂窝载体置于自动涂覆机上,然后将co氧化催化剂浆料加入自动涂覆机的浆料桶中,利用自动涂覆机的负压(≤-90kpa)将浆料均匀地涂覆到载体的孔道内壁上,即得co氧化催化剂胚体。将co 氧化催化剂胚体置于热风干燥设备中,调节干燥设备温度为120℃,干燥1h,然后在隧道窑中500℃焙烧2h,即得蜂窝型co氧化催化剂。

71.测试例1:

72.分别对实施例1中的1#、实施例2中的2#和实施例3中的3#催化剂样品进行co转化率评价,测试条件为:1%co,6%o2,he为平衡气,空速为3,000h-1

。测试结果(图1)表明:1#、2#和3#催化剂样品均具有较高的co转化率,在温度为180℃时,co转化率均能达到 100%,其中,1#催化剂样品的co转化率最高。

73.本技术还提供了一种用于处理烧结烟气中co的蜂窝型催化剂,其特征在于,所述用于处理烧结烟气中co的蜂窝型催化剂采用如上所述的用于处理烧结烟气中co的蜂窝型催化剂的制备方法制成。

74.最后应说明的是:以上实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1