解决颗粒沉积的振荡流反应器的制作方法

1.本发明属于反应器技术领域,具体涉及一种解决颗粒沉积的振荡流反应器。

背景技术:

2.液-固两相体系是化工过程中最常见的非均相体系之一。保持固体颗粒的均匀悬浮、防止团聚、沉积与堵塞是液-固非均相催化反应、纳米颗粒制备、产物结晶纯化等诸多液-固反应与分离过程在设计与改进的关键之一。然而,采用小型反应器处理含有固体颗粒的多相体系仍是一个巨大的挑战。

3.介尺度振荡流反应器是近年来提出的一种新的过程强化方法。通过内构件与强制振荡将流体在反应器内的停留时间与流速解耦,使流体的实际流型与混合状态独立于流体的净流速,在流体中产生大量涡流与强剪应力来实现对传热、传质过程的有效强化,在很低的净流速下能够达到接近平推流的rtd(多釜串联数可达100以上),同时有效缩减反应装置的体积。将振荡流技术应用于介尺度连续流的过程强化,设计介尺度通道振荡流反应器,利用强制振荡强化介尺度通道内流体的湍动与液-固两相间的相互作用,实现流体输送过程中固体颗粒在悬浮液中的均匀分散,解决介尺度通道反应器内固体颗粒沉积堵塞的问题,具有充分的可行性及工业化应用前景。

4.现有技术中,cn105126720a在反应器的进料口前安装一个搅拌容器,通过对进料悬浮液进行搅拌,进而促使进入反应器的物料是混合较均匀的悬浮液,但是对于连续流反应器来说,通道的长度较长,采用这种方式解决通道内颗粒沉积明显是达不到要求的。悬浮液在通道中流动过程中,颗粒会沉积道通底部,一段时间后必然会造成通道堵塞的问题。

5.现有技术中,us2005/016851a1和w002/068112a1采用超声强化的技术,对通道内存在的颗粒沉积、污垢的现象进行处理,利用超声造成的空化效应使流体发生剧烈振荡,产生强烈的涡流与流场振动,强化液-固混合,促进颗粒团聚的解体以及壁面附着团块的剥离,由此防止和疏浚固体沉积造成的管道堵塞。然而超声的引入会使反应器设备整体连带发生振动,长期将造成设备连接处的松动或损伤,导致泄漏;此外对于大型反应设备,超声的能量将大量消耗于设备的振动,不利于设备的放大与工业化应用。

6.现有技术中,cn103328092a采用振荡流强化叠层结构的微反应器,矩形横截面在对角位置容易造成污垢的附着,长期使用必然会使得反应器的性能有所下降,并且叠层结构的微反应器不仅加工难度大、工序复杂,而且生产成本较高。

7.因此,开发一种易于加工、成本低,高通量低压降、振荡条件下能引发强扰动的新型振荡流反应器,解决固体颗粒沉积,具有重要的研究与应用意义。

技术实现要素:

8.本发明的目的是针对以上不足之处,提供了一种解决颗粒沉积的振荡流反应器,利用振荡技术实现在较低的振荡强度下,不仅提高流体的宏观混合性能和微观混合性能,还可以消除通道内颗粒的沉积。

9.本发明解决技术问题所采用的方案是,一种解决颗粒沉积的振荡流反应器,包括进料装置、振荡装置和反应器主体,振荡装置位于进料装置与反应器之间;所述进料装置为平流泵;所述振荡装置为脉动泵,脉动泵拆除进出口的单向阀后,安装可线性调节振荡强度的电流信号发生器;反应器主体是将规整的气管放置在所限定的通道形成的无挡板反应器,反应器由气管、支撑板、出口流动池组成,通道为支撑板上刻蚀的凹槽,通道沿其延伸方向间隔分布有若干曲率变化段,气管输入端安装有四通阀,气管输出端连接出口流动池;所述四通阀上的一个接口通过依次装有振荡装置、背压阀的管路连接一平流泵的输出口,其余两个接口能直接作为输入口,或通过装有背压阀的管路连接一平流泵的输出口。

10.进一步的,所述气管具有恒定直径的圆形横截面,气管具有1-10 mm的水力直径。

11.进一步的,所述曲率变化段是每两段直管之间是通过一个半圆形管段衔接,并且每个圆形管段的横向排列之间的间隔距离是相同的。

12.进一步的,所述曲率变化段沿着反应通道延伸方向有规律的间隔布设10-50个重复单元。

13.进一步的,所述气管为可视化的pu气管,盘绕在支撑板上的通道。

14.进一步的,所述振荡装置的振荡幅度为0mm-30mm时,振荡频率为0-5hz。

15.进一步的,所述气管的内表面是光滑的。

16.进一步的,所述电流信号发生器的电流信号为4-20ma,对应振荡频率0-5hz。

17.与现有技术相比,本发明具有以下有益效果:采用非叠层结构,结构简单、成本低、高通量低压降、振荡条件下能引发强扰动;利用振荡技术实现在较低的振荡强度下,不仅提高流体的宏观混合和微观混合效果,还可以消除通道内颗粒的沉积,解决反应物体系颗粒在通道内的沉积问题。

附图说明

18.下面结合附图对本发明专利进一步说明。

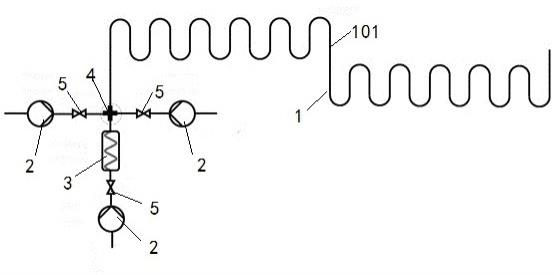

19.图1是本振荡流反应器的一种实施结构示意图。

20.图2是通道的整体结构示意图。

21.图3是不同流量、不同振荡条件下反应器中的实验结果数表。

22.图中:1-反应器主体;101-气管;102-支撑板;103-凹槽;2-进料装置;3-振荡装置;4-四通阀;5-背压阀。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

24.如图1-2所示,一种解决颗粒沉积的振荡流反应器,包括进料装置2、振荡装置和反应器主体1,振荡装置3位于进料装置与反应器之间,用于对流体实施可改变频率、振幅的有规律的振荡,进而产生振荡流;所述进料装置为平流泵;所述振荡装置为脉动泵,脉动泵拆除进出口的单向阀后,安装可线性调节振荡强度的电流信号发生器,用电流信号发生器的方法改变频率,可以得到更加准确地振荡强度;反应器主体是将规整的气管放置在所限定

的通道形成的无挡板反应器,反应器由气管101、支撑板102、出口流动池组成,通道为支撑板上刻蚀的凹槽103,通道沿其延伸方向间隔分布有若干曲率变化段,支撑板为用3d建模软件设计弯曲通道模型,而后用3d打印加工而成,气管输入端安装有四通阀4,气管输出端连接出口流动池,出口流动池用于实验过程中对流动过程中流体电导率的检测,流动池的设计可以实现对流体电导率的在线检测,减少实验的复杂性,提高数据的准确性;所述四通阀上的一个接口通过依次装有振荡装置、背压阀5的管路连接一平流泵的输出口,其余两个接口能直接作为输入口,或通过装有背压阀的管路连接一平流泵的输出口;背压阀的压力设置为0.1-0.5mpa,既可以保持反应器内流体压力的稳定,又可以使进料泵基本不受到振荡装置的影响,达到精准输送物料的目的。

25.在本实施例中,四通阀采用内径为1-10mm范围内的大小管制成套管结构,可以任意调整物料混合位置,避免四通阀的不良混合效果。

26.在本实施例中,所述气管具有恒定直径的圆形横截面,气管具有1-10 mm的水力直径。

27.在本实施例中,所述曲率变化段是每两段直管之间是通过一个半圆形管段衔接,并且每个圆形管段的横向排列之间的间隔距离是相同的,半圆形管段内径为5-20mm,外径为10-30mm。

28.在本实施例中,所述曲率变化段沿着反应通道延伸方向有规律的间隔布设10-50个重复单元。

29.在本实施例中,所述气管为可视化的透明pu气管,盘绕在支撑板上的通道内,可以便捷的进行更换,避免通道不可逆污染对反应器性能造成的影响。

30.在本实施例中,所述振荡装置的振荡幅度为0mm-30mm时,振荡频率为0-5hz,在本实施例中,所述气管的内表面是光滑的。

31.在本实施例中,所述电流信号发生器的电流信号为4-20ma,对应振荡频率0-5hz。

32.下面给出采用本反应器进行实验的具体实施例:实施例一 :第一步,制备一定浓度的氯化钾溶液,作为实验的示踪剂;制备一定浓度的硫酸溶液作为微观混合性能试验的酸缓冲液;由一定量的氢氧化钠、硼酸、碘酸钾、碘化钾配置成的碱缓冲液;配置活性炭悬浮液,通过超声、抽滤、搅拌得到质量分数为5%-30%的活性炭悬浮液。

33.第二步,设置平流泵的流量为2ml/min,振荡频率为3hz,振幅为2mm,背压阀压力为0.3mpa;用注射器在靠近反应器进口的位置瞬间注射入氯化钾示踪剂,开启振荡泵,开启电导率记录软件;待出口电导率恢复实验开始时,关闭记录软件,关闭振荡泵;处理数据得到串联釜数和停留时间,第三步,上述实验条件不变,进行微观混合效率实验;先后开启进料泵和振荡泵,待出口开始有液体流出时候开始计时,一段时间后在出口采集一定量的样品,用紫外分光光度计检测样品的吸光度,处理数据得到微观混合时间和离集指数。

34.第四步,上述实验条件不变,进行悬浮液实验;搭建高速摄像机拍摄装置,设置摄像机的参数,曝光时间7μs,拍摄帧率50fps。先后打开平流泵,振荡泵,2min后当悬浮液达到稳定流动状态,用高速摄像机开始对通道内活性炭颗粒的沉积情况进行拍摄记录。

35.经过数据整理分析,流体流动过程中,多釜串联数为23.23,微观混合时间1.3363 s,离集指数0.0674,活性炭颗粒无沉积。

36.实施例二:第一步与实施例一相同;第二步,设置平流泵的流量为2ml/min,振荡频率为3hz,振幅为4mm,圆顶背压阀压力为0.3mpa;用注射器在靠近反应器进口的位置瞬间注射入氯化钾示踪剂,开启振荡泵,开启电导率记录软件;待出口电导率恢复实验开始时,关闭记录软件,关闭振荡泵;处理数据得到串联釜数和停留时间,第三步, 上述实验条件不变,进行微观混合效率实验;先后开启进料泵和振荡泵,待出口开始有液体流出时候开始计时,一段时间后在出口采集一定量的样品,用紫外分光光度计检测样品的吸光度,处理数据得到微观混合时间和离集指数。

37.第四步,上述实验条件不变,进行悬浮液实验;搭建高速摄像机拍摄装置,设置摄像机的参数,曝光时间7μs,拍摄帧率50fps。先后打开平流泵,振荡泵,2min后当悬浮液达到稳定流动状态,用高速摄像机开始对通道内活性炭颗粒的沉积情况进行拍摄记录。

38.经过数据整理分析,流体流动过程中,多釜串联数为17.35,微观混合时间1.7741 s,离集指数0.0698,活性炭颗粒无沉积。

39.实施例三:第一步与实施例一相同;第二步,设置平流泵的流量为6ml/min,振荡频率为3hz,振幅为2mm,圆顶背压阀压力为0.3mpa;用注射器在靠近反应器进口的位置瞬间注射入氯化钾示踪剂,开启振荡泵,开启电导率记录软件;待出口电导率恢复实验开始时,关闭记录软件,关闭振荡泵;处理数据得到串联釜数和停留时间,第三步, 上述实验条件不变,进行微观混合效率实验;先后开启进料泵和振荡泵,待出口开始有液体流出时候开始计时,一段时间后在出口采集一定量的样品,用紫外分光光度计检测样品的吸光度,处理数据得到微观混合时间和离集指数。

40.第四步,上述实验条件不变,进行悬浮液实验;搭建高速摄像机拍摄装置,设置摄像机的参数,曝光时间7μs,拍摄帧率50fps。先后打开平流泵,振荡泵,2min后当悬浮液达到稳定流动状态,用高速摄像机开始对通道内活性炭颗粒的沉积情况进行拍摄记录。

41.经过数据整理分析,流体流动过程中,多釜串联数为27.13,微观混合时间0.6943 s,离集指数0.06395,活性炭颗粒无沉积。

42.实施例四:第一步与实施例一相同;第二步,设置平流泵的流量为6ml/min,振荡频率为3hz,振幅为12mm,圆顶背压阀压力为0.3mpa;用注射器在靠近反应器进口的位置瞬间注射入氯化钾示踪剂,开启振荡泵,开启电导率记录软件;待出口电导率恢复实验开始时,关闭记录软件,关闭振荡泵;处理数据得到串联釜数和停留时间,第三步, 上述实验条件不变,进行微观混合效率实验;先后开启进料泵和振荡泵,待出口开始有液体流出时候开始计时,一段时间后在出口采集一定量的样品,用紫外分光光度计检测样品的吸光度,处理数据得到微观混合时间和离集指数。

43.第四步,上述实验条件不变,进行悬浮液实验;搭建高速摄像机拍摄装置,设置摄像机的参数,曝光时间7μs,拍摄帧率50fps。先后打开平流泵,振荡泵,2min后当悬浮液达到稳定流动状态,用高速摄像机开始对通道内活性炭颗粒的沉积情况进行拍摄记录。

44.经过数据整理分析,流体流动过程中,多釜串联数为21.13,微观混合时间0.7250 s,离集指数0.06411,活性炭颗粒无沉积。

45.比较例一:第一步与实施例一相同;第二步,设置平流泵的流量为2ml/min,不开启振荡,圆顶背压阀压力为0.3mpa;用注射器在靠近反应器进口的位置瞬间注射入氯化钾示踪剂,开启振荡泵,开启电导率记录软件;待出口电导率恢复实验开始时,关闭记录软件,关闭振荡泵;处理数据得到串联釜数和停留时间,第三步, 上述实验条件不变,进行微观混合效率实验;开启进料泵,待出口开始有液体流出时候开始计时,一段时间后在出口采集一定量的样品,用紫外分光光度计检测样品的吸光度,处理数据得到微观混合时间和离集指数。

46.第四步,上述实验条件不变,进行悬浮液实验;搭建高速摄像机拍摄装置,设置摄像机的参数,曝光时间7μs,拍摄帧率50fps。先后打开平流泵,20min后当,用高速摄像机开始对通道内活性炭颗粒的沉积情况进行拍摄记录。

47.经过数据整理分析,流体流动过程中,多釜串联数为13.23,微观混合时间60.4385 s,离集指数0.38978,活性炭颗粒有大量沉积。

48.比较例二:第一步与实施例一相同;第二步,设置平流泵的流量为6ml/min,不开启振荡,圆顶背压阀压力为0.3mpa;用注射器在靠近反应器进口的位置瞬间注射入氯化钾示踪剂,开启振荡泵,开启电导率记录软件;待出口电导率恢复实验开始时,关闭记录软件,关闭振荡泵;处理数据得到串联釜数和停留时间,第三步, 上述实验条件不变,进行微观混合效率实验;开启进料泵,待出口开始有液体流出时候开始计时,一段时间后在出口采集一定量的样品,用紫外分光光度计检测样品的吸光度,处理数据得到微观混合时间和离集指数。

49.第四步,上述实验条件不变,进行悬浮液实验。搭建高速摄像机拍摄装置,设置摄像机的参数,曝光时间7μs,拍摄帧率50fps。先后打开平流泵,20min后,用高速摄像机开始对通道内活性炭颗粒的沉积情况进行拍摄记录。

50.经过数据整理分析,流体流动过程中,多釜串联数为21.28,微观混合时间26.7264 s,离集指数0.20575,活性炭颗粒有大量沉积。

51.如图3所示,通过对实施例与比较例的数据分析后发现,本振荡流反应器可以在振荡流反应器中流体的活塞流性能有所提高,微观混合时间大大降低,说明振荡强化了反应器的宏观混合和微观混合性能,同时,振荡流强化还消除了通道内的活性炭颗粒沉积,促进液固混合。本振荡流反应器,仅能够改变流体流动状态,在反应器内会生成二次流,促进反应器的宏观和微观混合性能,还可以解决通道内颗粒的沉积的难题。

52.本专利如果公开或涉及了互相固定连接的零部件或结构件,那么,除另有声明外,

固定连接可以理解为:能够拆卸地固定连接( 例如使用螺栓或螺钉连接),也可以理解为:不可拆卸的固定连接(例如铆接、焊接),当然,互相固定连接也可以为一体式结构( 例如使用铸造工艺一体成形制造出来) 所取代(明显无法采用一体成形工艺除外)。

53.在本专利的描述中,需要理解的是,术语

“ꢀ

纵向”、

“ꢀ

横向”、

“ꢀ

上”、

“ꢀ

下”、

“ꢀ

前”、

“ꢀ

后”、

“ꢀ

左”、

“ꢀ

右”、

“ꢀ

竖直”、

“ꢀ

水平”、

“ꢀ

顶”、

“ꢀ

底”、

“ꢀ

内”、

“ꢀ

外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本专利,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本专利的限制。

54.上列较佳实施例,对本发明的目的、技术方案和优点进行了进一步详细说明,所应理解的是,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1