一种喷射器

1.本发明涉及流体机械技术领域,尤其涉及一种喷射器。

背景技术:

2.喷射器是通过利用高压的工作流体来引射低压流体,两股流体混合后产生介于高压与低压之间的中间压力流体的装置,因其具有设备结构简单、体积小、成本低、运行可靠等优点,广泛应用于物料输送、制冷等工业和民用领域。现有的喷射器一般由工作流体喷嘴、接受室、混合室和扩压器四个部分组成。

3.实际应用中,对于固定结构的喷射器,难以在变工况条件下高效运行。流体运行参数改变而喷射器结构未随之改变时,流体存在欠膨胀、过膨胀、涡流、边界层影响、混合不充分等现象,引起较大不可逆损失,严重影响喷射器效率,甚至不能工作。

4.为了使喷射器提高变工况条件下的运行效率,专利cn1321302c公开了一种喷射器,通过在喷嘴喉部中心位置装移动针,调节针阀开度以实现喉部面积改变,并对针部锥角大小不同进行分析,以实现工作流体流通面积调节,但本该专利及现有大多数可调喷射器专利,在改变工况时尚未对喷射器接受室、混合室及扩压室进行相应结构调节,变工况运行效率低,甚至不能工作。专利 cn107429711b公开了一种喷射器,采用从喷射器尾部插入探针的结构及调节插入深度,以达到不同工况调节的目的。但是,该专利技术设置的探针,将改变喷射器流体内部的流动状态,流体内部的扰动增加,喷射器的变工况实际工作效率提高并不明显,难以真正实现变工况的高效运行。

技术实现要素:

5.本发明的目的在于提供一种在变工况条件下仍然具有较高效率的喷射器。

6.第一方面,一种喷射器,包括工作喷嘴、壳体,所述壳体包括接受室、混合室、扩散室;所述工作喷嘴包括喉部,所述喉部的流体流通截面积可调;所述接受室、混合室、扩散室对应腔室的流体流通截面积至少其一可调。这样,在工况发生变化时,可以调节喉部流体流通截面积以及接受室、混合室、扩散室对应腔室至少其一的流体流通截面积,实现喷射器在变工况下仍具有较高效率。

7.结合第一方面,在第一方面的第一种可能的实施例中,所述工作喷嘴流体流通截面积可调。在此实施例中,通过调整工作喷嘴流体流通截面积,避免流体过膨胀或欠膨胀。

8.结合第一方面的第一种实施例,在第一方面的第二种可能的实施例中,所述工作喷嘴包括喷嘴固定部、喷嘴调节部,所述喷嘴调节部可相对所述喷嘴固定部移动从而改变所述工作喷嘴的流体流通截面积;所述喷射器包括中心轴线,所述喷嘴调节部位于所述喷嘴固定部之间,所述喷嘴调节部向靠近所述中心轴线方向移动使所述工作喷嘴的流体流通截面积缩小,所述喷嘴调节部向远离所述中心轴线方向移动使所述工作喷嘴的流体流通截面积扩大。在此实施例中,工作喷嘴包括喷嘴固定部、喷嘴调节部,通过喷嘴调节部相对喷嘴固定部的移动实现工作喷嘴的流体流通截面积的调节。

9.结合第一方面的第二种实施例,在第一方面的第三种可能的实施例中,所述喷嘴调节部与所述喷嘴固定部之间设置密封结构,所述喷嘴调节部相对所述喷嘴固定部的移动可由手动、气动或电动控制。在此实施例中,设置密封结构,防止泄露,另一方面,喷嘴调节部相对喷嘴固定部的移动可由手动、气动或电动控制,具有较佳的控制精度。

10.结合第一方面或第一方面的第一至第三种任一种实施例,在第一方面的第四种可能的实施例中,所述壳体包括壳体固定部、壳体调节部,所述壳体调节部可相对所述壳体固定部移动从而改变所述接受室、混合室、扩散室对应腔室中至少其一的流体流通截面积。在此实施例中,壳体调节部相对壳体固定部移动实现对应腔室流体流通截面积的调整。

11.结合第一方面的第四种实施例,在第一方面的第五种可能的实施例中,所述壳体固定部包括对称设置的壳体固定分部,所述壳体调节部包括对称设置的壳体调节分部,所述壳体调节分部位于所述壳体固定分部之间,所述壳体固定分部、壳体调节分部对应形成所述接受室、混合室、扩散室。

12.结合第一方面的第五种实施例,在第一方面的第六种可能的实施例中,所述壳体调节分部相对所述壳体固定分部移动时,所述接受室、混合室、扩散室对应腔室的流体流通截面积发生变化,所述壳体调节分部彼此靠近运动时,所述接受室、混合室、扩散室对应腔室的流体流通截面积缩小,所述壳体调节分部彼此远离运动时,所述接受室、混合室、扩散室对应腔室的流体流通截面积扩大,所述壳体调节分部相对所述壳体固定分部的移动可由手动、气动或电动控制。在此实施例中,接受室、混合室、扩散室对应的腔室的流体流通截面积统一由壳体调节分部相对底壳体固定分部移动进行调节,调节方式较为简单;并且壳体调节分部相对壳体固定分部的移动可由手动、气动或电动控制,控制精度较高。

13.结合第一方面的第六种实施例,在第一方面的第七种可能的实施例中,所述壳体开设引射流体入口通道,所述引射流体入口通道开设于所述壳体固定分部。在此实施例中,引射流体入口通道开设于壳体固定分部,这种设置方式,在壳体调节分部移动时,引射流体入口通道不会产生移动,及与引射流体入口通道相连的外界管道无需与引射流体入口通道进行位移,安装更为方便和可靠。

14.结合第一方面的第四种至第七种任一种实施例,在第一方面的第八种可能的实施例中,所述工作喷嘴与所述混合室相对位置沿流体流动方向可调。在此实施例中,工作喷嘴与混合室相对位置沿流体流动方向可调可以进一步扩大工况的适用范围,以实现不同工作流体热力学参数条件下,工作喷嘴1出口处拥有与热力学及动力学参数相匹配的结构空间,使得引射流体充分加速,以保证工作效率。

15.结合第一方面的第四种至第七种任一种实施例,在第一方面的第九种可能的实施例中,所述接受室、混合室、扩散室对应腔体的流体流通截面在所述壳体调节分部的界线为半圆形、半椭圆形或半矩形。在此实施例中,接受室、混合室、扩散室对应腔体的流体流通截面在壳体调节分部的界线为半圆形、半椭圆形或半矩形,可以使得流体在接受室、混合室、扩散室内具有较佳的流动参数分布,喷射器的效率更高。

附图说明

16.图1是本发明一种喷射器的实施方式示意图。

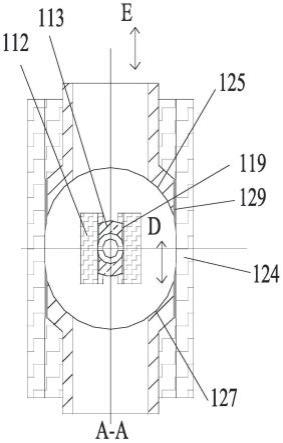

17.图2是图1所示喷射器沿a-a方向的剖面示意图。

18.图3是本发明一种喷射器另一种实施方式的示意图及沿b-b方向的剖面示意图。

具体实施方式

19.现在参考附图详细描述具体实施例。

20.图1示意了一种喷射器10,包括工作喷嘴11、壳体12。

21.壳体12包括接受室121、混合室122、扩散室123。

22.工作喷嘴11为拉法尔喷嘴,包括渐缩段、喉部111、渐扩段,喉部111的流体流通截面积可调,本实施例中,喉部是指工作喷嘴流体流通截面积最小处的位置。在另外的实施例中,喷嘴可以为渐缩喷嘴,此时喉部即为工作喷嘴出口处的位置。

23.喷射器10包括中心轴线c。

24.工作喷嘴11包括喷嘴固定部112、喷嘴调节部113,喷嘴调节部113可沿垂直中心轴线方向(如图2中箭头d所示方向)相对喷嘴固定部112移动从而改变喉部的流体流通截面积。在图1所示的实施例中,喷嘴调节部113相对喷嘴固定部112移动时,渐扩段、渐缩段的流体流通截面积也随之发生变化。

25.喷嘴调节部113位于喷嘴固定部112之间,喷嘴调节部113向靠近中心轴线方向移动可以使喉部111面积缩小,喷嘴调节部113向远离中心轴线方向移动可以使喉部111面积扩大。工作喷嘴11对应的腔体流体流通截面与喷嘴调节部113的界线可以为半圆形、半椭圆形、半矩形。

26.喷嘴调节部113与喷嘴固定部112之间设置密封结构119。

27.喷嘴调节部113相对喷嘴固定部的移动可由手动、气动或电动控制。

28.壳体12包括壳体固定部124、壳体调节部125,壳体调节部125可相对壳体固定部124移动。壳体调节部125与壳体固定部124之间设置密封结构129。

29.壳体固定部124包括对称设置的壳体固定分部126,壳体调节部125包括对称设置的壳体调节分部127,壳体调节分部127位于壳体固定分部126之间,壳体固定分部126、壳体调节分部127对应形成接受室121、混合室122、扩散室 123。

30.壳体调节分部127可沿垂直中心轴线方向(如图2中箭头e所示)相对壳体固定分部126移动。壳体调节分部127相对壳体固定分部126移动时,接受室121、混合室122、扩散室123对应腔室的流体流通截面积均发生变化。壳体调节分部127彼此靠近运动时,接受室121、混合室122、扩散室123对应的流体流通截面积均缩小,壳体调节分部127彼此远离运动时,接受室121、混合室 122、扩散室123对应腔室的流体流通截面积均扩大。壳体调节分部127相对壳体固定分部126的移动可由手动、气动或电动控制。接受室121、混合室122、扩散室123对应腔体的流体流通截面与所述壳体调节分部127的界线为半圆形、半椭圆形或半矩形。此时,流体在接受室、混合室、扩散室内具有较佳的流动参数分布,喷射器的效率更高。

31.壳体12开设引射流体入口通道128,引射流体入口通道128开设于壳体调节分部127。在另外的实施例中,如图3所示(因除引射流体入口通道外,其余结构均与图1所示实施例一致,故标号均未改变,仅为了表示引射流体入口通道的位置设置),引射流体入口通道开设于壳体固定分部,这种设置方式,在壳体调节分部移动时,引射流体入口通道不会产生移动,及与引射流体入口通道相连的外界管道无需与引射流体入口通道进行位移,安装更为方便和可靠。

32.在图1所示的实施例基础上,可以进一步改进,使工作喷嘴与混合室的相对位置沿流体方向可调,进一步扩大工况的适用范围,以实现不同工作流体热力学参数条件下,工作喷嘴1出口处拥有与热力学及动力学参数相匹配的结构空间,使得引射流体充分加速,以保证工作效率。

33.在另外的实施中,可以将壳体调节部分分为几段分别调节,即将接受室、混合室、扩散室对应腔室的流体流通截面积的调节通过类似的方式单独调节,即接受室、混合室、扩散室对应腔室的流体流通截面积至少其一可调。

34.对本发明的方案,进行了模拟计算,流体为空气。工况1和工况2作为压力调节设备,面向工作流体及引射流体工作参数改变时,通过结构调节,保证喷射器出口压力及流量不变,满足稳定供给;工况4和工况5用于制冷系统设备,面向流体工作参数改变时,通过结构调节,保证引射流体流量不变,满足制冷量供给。

35.工况1:工作流体压力为1.5mpa,工作流体流量为0.712kg/s,引射流体压力为0.15mpa,引射流体流体流量为0.288kg/s,混合流体压力为0.34mpa,混合流体流量为1.0kg/s。其余工况工作参数详见表1。

36.工况1与工况2对比,因工况2喷射器入口参数与工况1不同,通过结构尺寸调整,匹配工况2的工作条件,以保持工况1与工况2混合流体出口压力及流量不变。具体地:由工况1调整为工况2,将工作喷嘴调节部沿着垂直中心轴线方向远离中心轴线移动,使得工作喷嘴调节部之间的有效距离l1从5.4mm 调节为7.5mm,壳体调节分部沿着垂直中心轴线方向靠近中心轴线移动,使得混合室壳体调节分部的有效距离l2从3.9mm调节为2.9mm,可使得喷射器在工况 1、工况2的工作条件下达到相同喷射器出口压力和混合流体流量,实现有效调节,证实本发明可调优越性。

37.工况3与工况1对比,在工况1喷射器设计尺寸的基础上,保持流体各流通面积不变;当此喷射器工作在工况3的工作流体与引射流体压力及温度参数时,工作流体流量为0.664kg/s,引射流体流体流量为0.259kg/s,喷射器所达混合流体压力为0.31mpa,混合流体流量为0.923kg/s,若喷射器未进行结构尺寸调整,则无法达到原出口压力及引射流体流量的要求,证实本发明性能优越。

38.工况4与工况5对比,因工况5喷射器入口参数与工况4不同,通过结构尺寸调整,匹配工况5的工作条件,以保持工况4与工况5引射流体压力及流量不变;具体地:由工况4调整为工况5,将喷嘴调节部沿着垂直中心轴线方向远离中心轴线移动,使得工作喷嘴调节部之间的有效距离l1从6.0mm调节为 11.48mm,壳体调节分部沿着垂直中心轴线方向远离中心轴线移动,使得混合室壳体调节分部的有效距离l2从5.276mm调节为10.26mm,可使得喷射器在工况 4、工况5的工作条件下达到相同引射流体压力和流量,实现有效调节,证实本发明可调优越性。

39.工况6与工况4对比,在工况4喷射器设计尺寸的基础上,保持流体各流通面积不变;当此喷射器工作在工况6的工作流体与引射流体压力及温度参数时,工作流体流量为0.690kg/s,引射流体流体流量为0.270kg/s,喷射器所达混合流体压力为0.31mpa,混合流体流量为0.960kg/s,若喷射器未进行结构尺寸调整,则无法满足原引射流体压力及流体流量的要求,证实本发明可调的重要性。

40.表1喷射器工作工况与关键尺寸表

[0041][0042]

综上可见,本发明所述的一种喷射器,通过移动式调节工作喷嘴及喷射器壳体结构,对工作喷嘴喉部流道面积及喷嘴出口流道面积进行有效调节,以匹配工作流体参数变化,同时,对接受室、混合室及扩散室进行同步移动,混合室及扩散室流道面积得以有效调节,匹配变工况工作工况,为流体膨胀、混合、扩压等高效过程提高条件,保证各内部过程效率,减小了能量损失,提高了喷射器变工况运行效率。通过实施例的计算结果,匹配变工况运行的调节优势显著,证实本发明的优越性。

[0043]

应当说明,本文中的接受室、混合室、扩散室指的是实体,接受室、混合室、扩散室对应的腔体是接受室、混合室、扩散室对应部分形成的供流体流动的腔体。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1