一种中空纤维膜的加工工艺及加工设备的制作方法

1.本发明属于纤维膜生产技术领域,具体涉及一种中空纤维膜的加工工艺及加工设备。

背景技术:

2.中空纤维膜是分离膜的一种,在矿泉水净化、生产生活用水净化、医用提纯等污染行业水处理与回收,都有广泛应用,随着水污染的日益严重和短缺、水污染控制和水资源利用被受广泛关注,虽然早期膜有着无可比拟的优点,但是它的缺点也是很突出的,如能耗高、成本高、膜污染、膜材料和膜组件没有实现标准化,因此需要提高膜通量,高强度、耐溶性、抗氧化和抗污染能力扩大应用范围、降低成本、实现标准化。

技术实现要素:

3.本发明的目的是,为了解决现有技术存在的问题,本发明提供一种中空纤维膜的加工工艺。

4.本发明提供了如下的技术方案:

5.一种中空纤维膜的加工工艺,包括以下步骤:

6.步骤一:原料从主喂料微量粉体失重式喂料机中添加到双螺杆挤出机的加工段筒体的第一节筒体内,液态稀释剂通过微量液体失重式喂料机加到双螺杆挤出机的加工段筒体的第二节筒体内,原料和液态稀释剂按照一定配比设置喂料量;

7.步骤二:电机驱动传动箱工作,传动箱驱动加工段筒体内的两根主螺杆旋转,通过两根主螺杆搅拌原料和液态稀释剂,同时红外加热系统对双螺杆挤出机内的物料进行加热;

8.步骤三:通过正向输送块将物料平稳向前输送压缩升温,后通过正向捏合块及小导程正向输送块的组合在物料的输送过程中进行剪切熔融、分散混合与分布混合,使原料与液态稀释剂充分混合;

9.步骤四:熔融物料快速通过自然排气口下方的正向输送块,物料中残留水分及易挥发的低分子物质和杂质从熔融物料中被排出;

10.步骤五:继续通过正向输送块、正向捏合块、反向捏合块及密炼转子输送块将熔融物料进行均匀高效的混合混炼,同时原料与液态稀释剂相互形成初步互穿网络结构;

11.步骤六:正向输送块推动熔融物料快速通过真空排气口,计量单头挤出元件将混炼好的物料压缩并建立挤出压力,通过取样阀,在设备正常运行提取少量物料;

12.步骤七:观察物料状态,经过微量齿轮泵维持稳定喷丝压力,经过换网装置过滤物料中杂质,最终在喷丝模具中形成中空纤维膜。

13.优选地,所述原料为聚烯烃粉体及助剂粉体预混干燥料。

14.优选地,所述步骤三中正向输送块导程由大到小,且正向捏合块的角度均不相同。

15.优选地,所述步骤五中反向捏合块角度为45

°

;

16.基于上述中空纤维膜的加工工艺,本发明还提出了一种中空纤维膜的加工工艺的加工设备,包括底座、微量粉体失重式喂料机、微量液体失重式喂料机和双螺杆挤出机,所述底座上从左向右依次安装有双螺杆挤出机、传动箱和电机,所述电机和传动箱连接,所述传动箱和所述双螺杆挤出机内的两根螺杆连接。

17.优选地,所述双螺杆挤出机包括加工段筒体,所述加工段筒体由第一节筒体、第二节筒体、第三节筒体、第四节筒体、第五节筒体、第六节筒体、第七节筒体和第八节筒体组成,所述第一节筒体处设有主喂料口,第二节筒体处设有液体喂料口,所述微量液体失重式喂料机一侧通过管道和第二节筒体连接,第四节筒体处设有自然排气口,第七节筒体上设有强制真空排气口,所述加工段筒体上安装有红外保温加热器,所述自然排气口处设有两个反向输送块,所述真空排气口处设有两个反向输送块,所述第八节筒体另一侧连接有过渡体、溶体泵、过渡体和纺丝体。

18.优选地,所述双螺杆挤出机的加工段筒体内设有两根相互啮合的螺杆,两根螺杆水平布设在加工段筒体内,且两根螺杆同速同向旋转,所述螺杆上安装有多个正向输送块、反向输送块、捏合块和密炼转子和用于挤出压力的单头元件。

19.优选地,所述正向输送块的导程和长度均不相同,所述啮合块的角度不相同。

20.优选地,所述加工段筒体的长径比为56。

21.本发明的有益效果是:

22.中空纤维膜对原料喂料精度要求高且喂料量小,主喂料采用微量粉体失重式喂料机,喂料量:1.5kg/h,精度达到2%,微量液体失重式喂料机采用微量计量泵通过恒压注入双螺杆挤出机喂料量:2kg/h,精度控制在2%;通过该精确喂料方式,确保了物料工艺精确配比;

23.物料加工段由八节筒体及螺杆组合而成,其中第一节筒体设置主喂料口,第二节筒体设置液体喂料口,第四节筒体设置自然排气口,第七节筒体设置强制真空排气口,筒体长径比为56,加工段筒体上面的加热器为红外保温加热器,加热效率及温度控制均高于铸铜加热器,包覆保温层节能环保;

24.喂料段采用梯形螺纹元件数量6件,加大输送量,自然排气口前的2件反向输送块起到建立料封加强混合的作用,2件反向输送块配置在真空排气口前起到建立料封加强混合的作用,在真空负压的环境下,难以挥发的低分子物质和杂质从熔融物料中被抽出而不会产生返胶现象。

附图说明

25.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

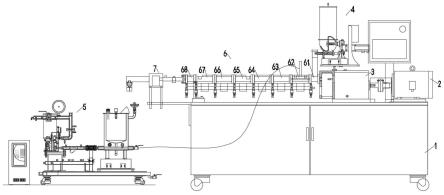

26.图1是本发明的主视结构示意图。

具体实施方式

27.如图1所示,一种中空纤维膜的加工设备,包括底座1、微量粉体失重式喂料机4、微量液体失重式喂料机5和双螺杆挤出机,所述底座1上从左向右依次安装有双螺杆挤出机、传动箱3和电机2,所述电机2和传动箱3连接,双螺杆挤出机的加工段筒体6内设有两根相互

啮合的螺杆,所述传动箱3和所述双螺杆挤出机内的两根螺杆连接,两根螺杆水平布设在加工段筒体6内,且两根螺杆同速同向旋转,所述螺杆上安装有多个正向输送块、反向输送块、捏合块和用于减弱剪切的密炼转子和用于稳定挤出压力的单头元件,正向输送块的导程和长度均不相同,啮合块的角度不相同。

28.双螺杆挤出机包括加工段筒体6,所述加工段筒体6由第一节筒体61、第二节筒体62、第三节筒体63、第四节筒体64、第五节筒体65、第六节筒体66、第七节筒体67和第八节筒体68组成,所述第一节筒体61处设有主喂料口,第二节筒体62处设有液体喂料口,所述微量液体失重式喂料机5一侧通过管道和第二节筒体62连接,第四节筒体64处设有自然排气口,第七节筒体67上设有强制真空排气口,所述加工段筒体6上安装有红外保温加热器,加工段筒体6的长径比为56。

29.自然排气口处设有两个反向输送块,所述真空排气口处设有两个反向输送块,所述第八节筒体68另一侧连接有过渡体、溶体泵7、过渡体和纺丝体,喂料段处设有六个梯形螺纹元件,位于喂料口处的螺纹元件为梯形螺纹块,且喂料口处的输送螺纹元件的导程大且槽深,螺纹元件其余段为标准螺纹块;

30.优选地,自然排气口、强制真空排气口处的输送块导程为48mm,大于非对应排气口处的输送块导程为32mm,挤出为单头螺杆元件d22,螺杆的直径为φ26mm,螺杆的长径比(l/d)为56。

31.基于上述中空纤维膜的加工设备,本发明还提出了一种中空纤维膜的加工工艺,包括以下步骤:原料从主喂料微量粉体失重式喂料机4中添加到双螺杆挤出机的加工段筒体6的第一节筒体61内,原料为聚烯烃粉体及助剂粉体预混干燥料,液态稀释剂通过微量液体失重式喂料机5加到双螺杆挤出机的加工段筒体6的第二节筒体62内,原料和液态稀释剂按照一定配比设置喂料量;电机2驱动传动箱3工作,传动箱3驱动加工段筒体6内的两根主螺杆旋转,通过两根主螺杆搅拌原料和液态稀释剂,同时红外加热系统对双螺杆挤出机内的物料进行加热;通过导程由大到小的二十六个正向输送块将物料平稳向前输送压缩升温,然后通过十二个不同角度的正向捏合块及六个小导程正向输送块的组合在物料的输送过程中进行剪切熔融、分散混合与分布混合,使原料与液态稀释剂充分混合;熔融物料快速通过自然排气口下方的导程由大到小的十六个正向输送块,物料中残留水分及易挥发的低分子物质和杂质从熔融物料中被排出;继续通过十八个导程由大到小的正向输送块、六个不同角度的正向捏合块、两个角度为45

°

的反向捏合块及四个密炼转子输送块将熔融物料进行均匀高效的混合混炼,同时原料与液态稀释剂相互形成初步互穿网络结构;十个导程由大到小的正向输送块推动熔融物料快速通过真空排气口,通过十个具有计量功能的单头挤出元件将混炼好的物料压缩并建立挤出压力,通过取样阀,在设备正常运行提取少量物料;观察物料状态,经过微量齿轮泵维持稳定喷丝压力和换网装置过滤物料中杂质后,最终在喷丝模具中形成中空纤维膜。

32.以上仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1