一种重整反应进料加热及回收热量的系统和方法与流程

本发明属于石油化工领域,更具体地,涉及一种重整反应进料加热及回收热量的系统和方法。

背景技术:

1、流化床催化连续重整装置的重整反应为吸热反应,连续重整装置通常设置多台反应器串联,每台反应器对应一台重整反应进料加热炉接力加热为重整反应提供热量。

2、催化连续重整装置于20世纪80年代开始在国内工业应用,现有技术的连续重整反应进料加热炉通常由辐射段、对流段和烟囱组成,如图1、2所示。连续重整反应进料仅在辐射段加热,辐射室炉管吸收燃烧燃料放出的热量,为重整反应器提供反应热。对流段通常设置余热锅炉发生蒸汽回收高温烟气余热,烟气通过烟囱排放。

3、现有催化连续重整装置的结构特点如下。

4、1、辐射段热负荷受限:辐射炉管为∪型布置时,集合管置于辐射段顶部与多组∪型辐射炉管连接,燃烧器布置于与集合管方向垂直的两侧相对的端墙上,燃烧器火焰长度与集合管方向平行,由于火焰长度与燃烧器热负荷直接关联,相向燃烧的火焰需保证不能接触、不能互相干扰,为防止不同组受热不均匀性的增加,∪型辐射炉管的组数受到限制,因此辐射炉管吸热面积受限,每台连续重整反应进料加热炉的热负荷受限。

5、2、对流段方向受限:对流段内受热面主要通过对流传热吸收离开辐射段的高温烟气携带的热量发生蒸汽,辐射段与对流段之间设有辐射段高温烟气进入对流段的烟气管路。当辐射炉管为∪型布置时,集合管位于辐射段顶部,集合管采用弹簧吊架支撑并吸收辐射管系的热膨胀,辐射段与对流段之间的烟气管路除需要将高温烟气均匀配送到对流段底部,还要兼顾出口集合管和入口集合管、弹簧吊架的布置,因此对流段受热面的长度方向与辐射段集合管长度方向只能垂直布置。

6、3、热效率受限:由于现有连续重整反应进料加热炉通常由辐射段、对流段和烟囱组成,未设置烟气-空气换热的余热回收系统,考虑到烟气出口的终温与冷源锅炉给水入口温度换热温差的经济性,烟气中so2对受热面炉管存在露点腐蚀的风险,排烟温度普遍较高,同时助燃空气进入辐射段燃烧时依靠加热炉的抽力吸入,为保证燃料完全燃烧,助燃空气需有较大程度的过剩量,以上均造成加热炉热效率受限,很难进一步降低排烟温度提高热效率。

7、4、空气预热系统布置受限:如需进一步回收烟气余热,可增设烟气-空气预热器,利用环境空气作为冷源与烟气换热后作为助燃空气送入辐射段参与燃烧。由于燃烧器设置在与集合管方向垂直的两侧相对的端墙上,且分布在∪型辐射炉管内侧或内侧+外侧的不同高度上,不同高度的燃烧器对于抽力的要求均不相同,因此在辐射段端墙上布置空气管路需考虑压降分布满足端墙燃烧器复杂的抽力需求。

8、综上可知,现有技术的连续重整反应进料加热炉由于∪型辐射炉管和端墙燃烧器的设置位置,为保证炉管受热均匀,导致∪型辐射炉管组数受限,辐射段尺寸被限定;辐射段顶部结构复杂,对流段受热面的长度方向与辐射段集合管长度方向只能垂直布置;因未设置余热回收系统,该炉型很难进一步降低排烟温度提高热效率。

9、因此,目前亟待提出一种新的重整反应进料加热及回收热量的系统和方法。

技术实现思路

1、本发明的目的是针对现有技术的不足,提出一种重整反应进料加热及回收热量的系统和方法。本发明可显著提高现有重整反应进料加热炉的热效率,可根据不同连续重整装置工艺要求、不同热负荷、不同平面布置需要设置不同数量、不同方向的辐射段、对流段提高重整反应进料加热炉的设置灵活性。

2、为了实现上述目的,本发明一方面提供了一种重整反应进料加热及回收热量的系统,该系统包括依次连通的辐射段、对流段、空气预热子系统和烟囱;

3、所述辐射段内设有多组并联∩型辐射炉管;

4、所述辐射段下方外部设有分别与所述多组并联∩型辐射炉管两端垂直连通的入口集合管和出口集合管;

5、所述辐射段底部设有与所述入口集合管和出口集合管长度方向平行的底部燃烧器排组;

6、所述对流段设置于所述辐射段上部,用于回收来自所述辐射段的高温烟气的热量;

7、所述空气预热子系统设置于所述对流段下游,用于使从所述对流段流出的部分或全部高温烟气与空气进行换热,进一步回收来自所述辐射段的部分或全部高温烟气的余热,同时加热空气以作为所述底部燃烧器排组的助燃空气;

8、所述烟囱设置于系统最末端,用于使烟气排出所述系统。

9、根据本发明,优选地,所述底部燃烧器排组为一排或多排;每排底部燃烧器排组包括多台燃烧器;

10、所述底部燃烧器排组为多排时,多排底部燃烧器排组均匀布置于所述多组并联∩型辐射炉管内侧和外侧,优选地,所述底部燃烧器排组为三排,每排设置多台放热量相同的燃烧器,对∩型辐射炉管形成双面辐射,因此辐射炉管周向受热不均匀系数减小,平均热强度与局部热强度的差异减小,可减少辐射炉管受热面积,节省炉管用量,减小平面占地的需求。

11、所述底部燃烧器排组为一排时,一排底部燃烧器排组布置于所述多组并联∩型辐射炉管内侧。

12、在本发明中,所述对流段的受热面即是指所述对流段用于回收来自所述辐射段的高温烟气的热量的炉管,根据本发明,优选地,所述对流段的受热面由多排多列错排水平布置的炉管通过180°急弯弯管连接组成;所述炉管为光管和/或扩面管;所述炉管长度方向与所述入口集合管和出口集合管长度方向相同,或者,所述炉管长度方向与所述入口集合管和出口集合管长度方向垂直。

13、根据本发明,优选地,所述对流段的受热面从下至上依次包括下蒸发段、过热段、上蒸发段,任选地,还包括省煤段,且所述省煤段设置于所述上蒸发段上方。

14、根据本发明,优选地,所述空气预热子系统包括烟气-空气预热器、鼓风机、外界空气管路、助燃空气管路、引风机、第一烟气管路、第二烟气管路、第一挡板和第二挡板;

15、所述鼓风机、外界空气管路、烟气-空气预热器、助燃空气管路和所述底部燃烧器排组依次连通;

16、所述对流段的出口管线分别与所述第一烟气管路和第二烟气管路连通;所述第一烟气管路、烟气-空气预热器、引风机、烟囱依次连通;所述所述第二烟气管路、烟囱依次连通,所述第一挡板和第二挡板分别设置在所述第一烟气管路和第二烟气管路上。

17、在本发明中,可根据需求调节对流段与空气预热系统对热量回收的分配比例。

18、根据本发明,优选地,所述烟囱设置于对流段顶部,或设置于地面上。

19、根据本发明,优选地,所述辐射段的数量为一个或多个,优选为1-6个。

20、根据本发明,优选地,所述对流段的数量少于或等于辐射段的数量。

21、根据本发明,优选地,所述空气预热子系统的数量为至少一套。

22、根据本发明,优选地,所述烟囱的数量少于或等于对流段的数量。

23、根据本发明,优选地,多个辐射段之间为并联或串联。

24、根据本发明,优选地,每个辐射段内,所述多组并联∩型辐射炉管的相邻组的∩型辐射炉管之间的间距相同,每组∩型辐射炉管的管长相同,每组∩型辐射炉管在同一平面内结构对称。

25、根据本发明,优选地,不同的辐射段之间,所述多组并联∩型辐射炉管的组数、∩型辐射炉管的管长、∩型辐射炉管的直径相同或不同。

26、本发明另一方面提供了一种重整反应进料加热及回收热量的方法,该方法采用所述的重整反应进料加热及回收热量的系统,包括如下步骤:

27、s1:重整反应进料自所述入口集合管进入所述多组并联∩型辐射炉管内,沿所述多组并联∩型辐射炉管先自下向上再自上向下吸收来自所述底部燃烧器排组的高温火焰和高温烟气的辐射传热,并经所述出口集合管离开所述系统;

28、s2:来自所述底部燃烧器排组的高温烟气从所述辐射段进入所述对流段;所述对流段将所述高温烟气的热量回收,并得到蒸汽;

29、s3:从所述对流段流出的高温烟气部分或全部进入所述空气预热子系统与空气进行换热,所述空气预热子系统进一步回收来自所述辐射段的高温烟气的余热,并将加热的空气作为所述底部燃烧器排组的助燃空气;

30、s4:利用烟囱将经过所述空气预热子系统换热的烟气排出所述系统,以及将从所述对流段流出的未经过所述空气预热子系统换热的烟气排出所述系统。

31、在本发明中,所述多组并联∩型辐射炉管为受热面,重整反应进料在∩型辐射炉管内,沿所述多组并联∩型辐射炉管先自下向上再自上向下吸收炉管外辐射段内的所述底部燃烧器排组的高温火焰和高温烟气的辐射传热,并经所述出口集合管离开所述系统。

32、根据本发明,优选地,在步骤s2中,当所述对流段的数量为多个时,不同对流段的受热面各自独立地得到蒸汽,即在本发明中,不同对流段的受热面可分别得到相同的或不同的蒸汽。

33、本发明的技术方案的有益效果如下:

34、1、本发明的系统和方法在辐射段设置∩型辐射炉管和底部燃烧器,可根据工艺需求选择底部燃烧器均匀布置于∩型辐射炉管内侧和/或外侧,∩型辐射炉管满足受热均匀的前提下理论上组数可不受限制。

35、2、在本发明中,与多组并联∩型辐射炉管连接的出入口集合管布置于辐射段外侧的底部,辐射段与对流段之间的空间得以释放,连接辐射段与对流段的烟气管路布置简洁,对流段受热面的长度方向可与辐射段集合管长度方向相同或垂直布置。

36、3、本发明设置的空气预热子系统可进一步回收烟气热量,进而可显著提高现有重整反应进料加热炉的热效率从而节约燃料消耗,减少co2气体排放量。

37、4、本发明的辐射段、对流段和空气预热子系统的数量、相对方向可结合需求和场地条件灵活组合,同时可根据需求选择对流段与空气预热子系统热量的分配比例,提高重整反应进料加热及回收热量的灵活性。

38、本发明的其它特征和优点将在随后具体实施方式部分予以详细说明。

39、附图说明

40、通过结合附图对本发明示例性实施方式进行更详细的描述,本发明的上述以及其它目的、特征和优势将变得更加明显,其中,在本发明示例性实施方式中,相同的参考标号通常代表相同部件。

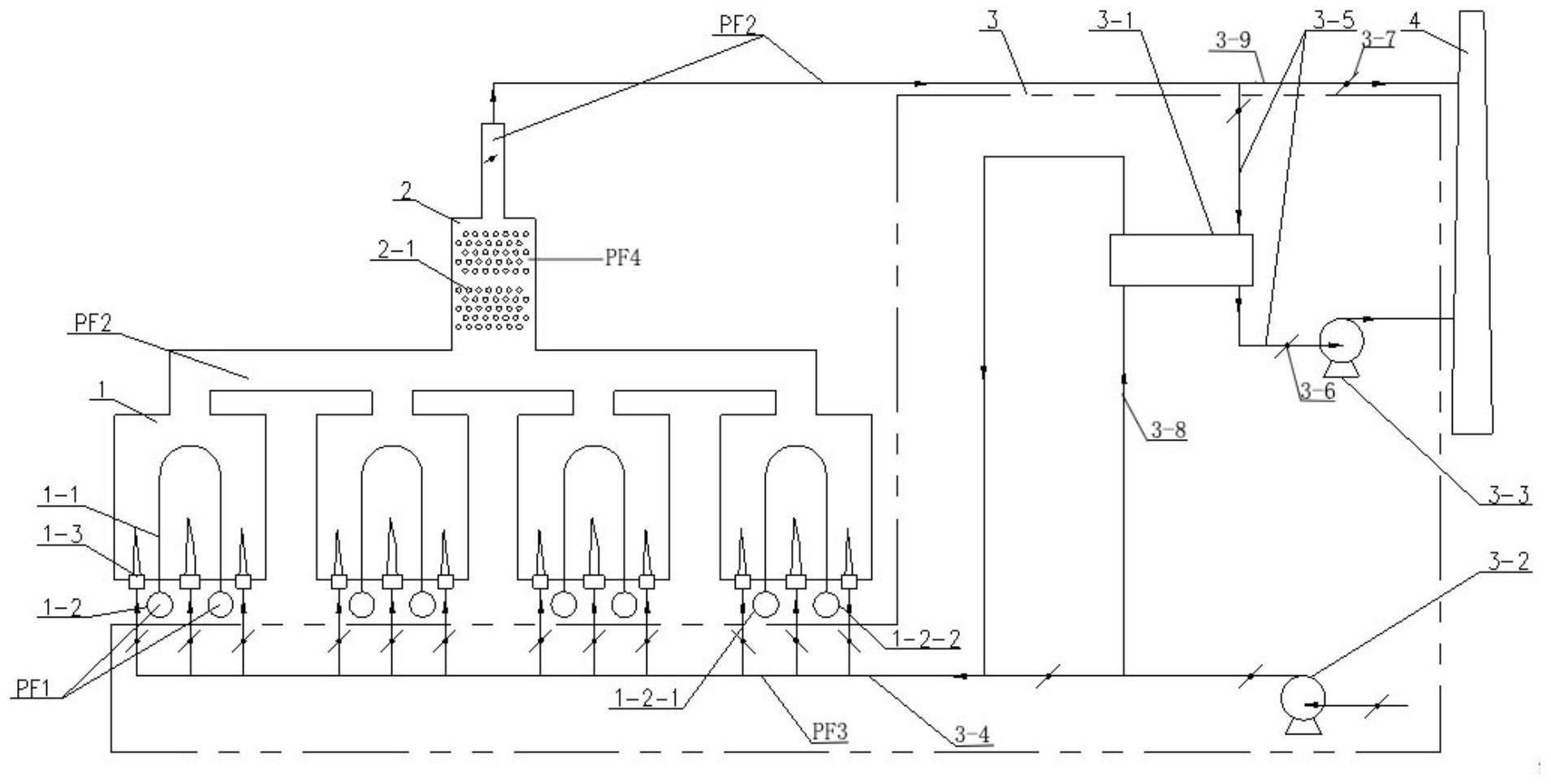

41、图1示出了现有催化连续重整装置反应进料加热炉的结构示意图。

42、图2示出了现有催化连续重整装置反应进料加热炉的对流段、多组并联∪型辐射炉管和入口集合管及出口集合管相对关系的示意图。

43、图3(a)示出了本发明实施例1提供的一种重整反应进料加热及回收热量的系统的示意图。

44、图3(b)示出了本发明实施例4提供的一种重整反应进料加热及回收热量的系统的示意图。

45、图3(c)示出了本发明实施例5提供的一种重整反应进料加热及回收热量的系统的示意图。

46、图3(d)示出了本发明实施例6提供的一种重整反应进料加热及回收热量的系统的示意图。

47、图3(e)示出了本发明实施例7提供的一种重整反应进料加热及回收热量的系统的示意图。

48、图4(a)示出了本发明实施例1提供的一种重整反应进料加热及回收热量的系统的多组并联∩型辐射炉管的并联的示意图。

49、图4(b)示出了本发明实施例2提供的一种重整反应进料加热及回收热量的系统的多组并联∩型辐射炉管的串联的示意图。

50、图5(a)示出了本发明实施例1提供的一种重整反应进料加热及回收热量的系统的3排底部燃烧器排组均匀布置于所述多组并联∩型辐射炉管内侧和外侧的示意图。

51、图5(b)示出了本发明实施例3提供的一种重整反应进料加热及回收热量的系统的1排底部燃烧器排组均匀布置于所述多组并联∩型辐射炉管内侧的示意图。

52、图6(a)示出了本发明实施例1提供的一种重整反应进料加热及回收热量的系统的所述对流段、所述多组并联∩型辐射炉管和入口集合管及出口集合管相对关系的示意图。

53、图6(b)示出了本发明实施例4提供的一种重整反应进料加热及回收热量的系统的所述对流段、所述多组并联∩型辐射炉管和入口集合管及出口集合管相对关系的示意图。

54、图6(c)示出了本发明实施例5提供的一种重整反应进料加热及回收热量的系统的所述对流段、所述多组并联∩型辐射炉管和入口集合管及出口集合管相对关系的示意图。

55、图6(d)示出了本发明实施例6提供的一种重整反应进料加热及回收热量的系统的所述对流段、所述多组并联∩型辐射炉管和入口集合管及出口集合管相对关系的示意图。

56、图6(e)示出了本发明实施例7提供的一种重整反应进料加热及回收热量的系统的所述对流段、所述多组并联∩型辐射炉管和入口集合管及出口集合管相对关系的示意图。

- 还没有人留言评论。精彩留言会获得点赞!