一种铁单原子催化剂的制备方法及其应用

1.本发明属于水体微污染物处理技术领域,具体涉及一种铁单原子催化剂的制备方法及其应用。

背景技术:

2.安赛蜜是一种常见人工甜味剂,作为一种代替蔗糖的有机化合物广泛应用于固体饮料、酱菜类、蜜饯、胶姆糖、餐桌用甜味料等各种食品。目前,安赛蜜的全球每年消费量达到4000吨,且由于其具有强极性,高水溶性的特点,安赛蜜不仅几乎不会被人体代谢,同时能够在环境中稳定存在,而传统的水处理工艺对其的去除效果十分有限。处理不当的安赛蜜及其降解产物进入到环境中可能会对生态系统和人类健康带来严重威胁。近年来,有研究表明安赛蜜能够对小鼠骨髓细胞dna造成损伤,其代谢产物的累积也对发光细菌的急性抑制作用和生物体的毒性明显增强。由于安赛蜜本身稳定的物理化学特性,化学法去除是当前主流的安赛蜜降解技术,主要包括氯化消毒,臭氧氧化,紫外照射法和(类)芬顿法等。氯化消毒法处理能力强,但是极易在水处理过程中产生高毒性的消毒副产物;臭氧氧化法反应速率快,无二次污染,但是能耗大,运行费用高;紫外照射法活性氧物种产量高,但能耗较高,处理效果一般。因此,亟需一种工艺简单,降解效率高且环境友好的安赛蜜降解技术。

3.基于过硫酸盐的高级氧化法可以通过活化过硫酸盐产生具有强氧化能力的so4·-和

·

oh,可氧化降解包括氯代烃、多环芳烃和苯系物等在内的多种持久性有机污染物。当前,均相活化方式存在能耗大,药剂投加量高,存在二次污染风险等问题,而利用单原子催化剂的非均相过硫酸盐活化方式能够减少金属的消耗和反应能耗,提高活性氧物质的产量和选择性,绿色经济地实现大分子有机物的降解。因此,基于单原子催化剂活化的过硫酸盐高级氧化法有望解决现有方法处理安赛蜜过程中降解效率低,能耗高,二次污染风险等难题。

技术实现要素:

4.因此,本发明要解决的技术问题在于克服现有技术中安赛蜜降解方法的转化效率低,能耗高,存在二次污染风险的缺陷,从而提供一种铁单原子催化剂的制备方法及其应用。

5.为此,本发明提供了以下技术方案,

6.本发明提供了一种铁单原子催化剂的制备方法,包括以下步骤,

7.s1:将fe(no3)3·

6h2o溶解到超纯水中,得到硝酸铁溶液;

8.s2:将炭黑分散在浓硝酸溶液中活化,然后将活化后的炭黑与超纯水混合,超声分散,得到炭黑悬浮液;

9.s3:将硝酸铁溶液滴加至炭黑溶液中,搅拌、离心得到铁前驱体;

10.s4:将制备好的铁前驱体粉末与尿素混合,在管式炉中以60-100sccm的ar气氛中将其加热至800℃,并保持1小时,得到铁单原子催化剂。

11.可选的,所述硝酸铁溶液的浓度为3mg/ml。

12.可选的,所述活化时间为3h;

13.和/或,所述活化温度为90℃。

14.可选的,所述炭黑悬浮液的浓度为0.0025g/ml;

15.和/或,所述超声分散时间为30-40min。

16.可选的,所述搅拌时间为10-12h。

17.本发明还提供了一种上述制备方法制备的铁单原子催化剂在降解人工甜味剂安赛蜜中的应用。

18.可选的,包括以下步骤,

19.(1)制备降解体系:所述降解体系由安赛蜜和水性介质组成;

20.(2)向所述降解体系中加入质量浓度为0.1g/l的铁单原子催化剂形成混合物,然后进行搅拌,建立吸附-脱附平衡;

21.(3)向步骤(2)中所述混合物中加入质量浓度为0.1-2.4g/l的过硫酸盐,在所形成的ph=3-7的溶液中进行催化降解。

22.可选的,步骤(1)中所述安赛蜜在溶剂中的摩尔浓度为0.2mm。

23.可选的,步骤(2)中所述搅拌速率为200rpm;

24.和/或,步骤(2)中所述搅拌时间为30min。

25.可选的,其特征在于,步骤(3)中所述过硫酸盐为过硫酸氢钾;

26.和/或,步骤(3)中所述催化降解的时间为0-60min。

27.本发明提供的技术方案,具有如下优点,

28.1.本发明利用离子吸附-热解的方法合成了一种铁单原子催化剂fe-sacs,该材料通过降低金属颗粒的尺寸,提高了原子的利用效率及其表面自由能,从而提高了fe的催化活性,降低了金属的消耗;强烈的金属-载体相互作用产生类似于有机金属配合物的电子特性,还可以有效介导金属原子和载体之间的电荷转移从而实现高效的过硫酸盐活化。

29.2.本发明利用铁单原子催化剂fe-sacs高效活化过硫酸盐,从而实现了人工甜味剂的高效降解,在0.1g/l催化剂,2.4g/l过硫酸盐和ph=7的室温(25℃)条件下,在60min内即可实现对浓度为0.2mm安赛蜜的近100%降解。与其他处理方法相比,该方法快速高效、耗能低、安全隐患与环境风险小,同时材料合成方法相较于其他单原子材料合成方法更为简便,为水体中微污染物安赛蜜的降解提供了一种更为绿色经济高效的手段,有望解决由人工甜味剂长期存在于环境中引起的一系列生态问题。

附图说明

30.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

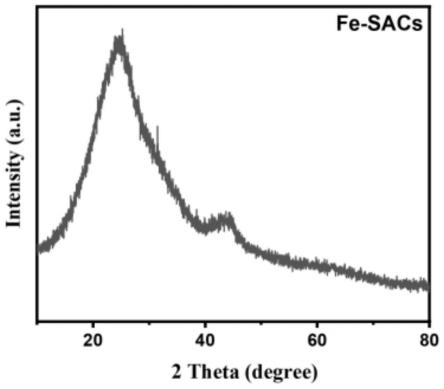

31.图1为fe-sacs催化剂的xrd图;

32.图2为不同ph条件下的安赛蜜降解效率图;

33.图3为不同过硫酸盐投加量的安赛蜜降解效率图;

具体实施方式

34.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

35.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

36.实施例1

37.本实施实例提供的一种铁单原子催化剂合成方法:通过离子吸附-热解法制备铁单原子催化剂fe-sacs:首先将fe(no3)3·

6h2o溶解到超纯水中制备3mg/ml硝酸铁储备溶液。将2g炭黑分散在100ml浓硝酸溶液中,然后在90℃下回流3小时进行活化。将1g活性炭黑与400ml超纯水混合,超声30-40min获得均匀分散的炭黑悬浮液。然后,将40ml硝酸铁储备液滴加至炭黑溶液中,搅拌使其充分吸附,并离心以收集产物铁前驱体(fe

3+-cb)。将制备好的fe

3+-cb粉末与质量比为1:10的尿素混合,在管式炉中以80sccm的ar气氛中将其加热至800℃,并保持1小时,获得最终产品fe-sacs。

38.将上述制备好的fe-sacs材料用于安赛蜜的降解体系中,具体降解过程按照如下步骤实施:

39.s1:取0.004g安赛蜜与100ml超纯水混合配置0.2mm安赛蜜溶液。

40.s2:向溶液中加入0.01g fe-sacs,在200rpm转速下搅拌30min使其达到吸附平衡。

41.s3:向s2混合体系中加入0.01g过硫酸氢钾,利用1m h2so4和1mnaoh调节其ph=3/7,在200rpm的转速下搅拌60min,每隔10min从中取1ml,用甲醇猝灭后,过0.22μm滤膜待测。

42.s4:将样品通过hplc测定体系中的安赛蜜浓度,从而计算得到安赛蜜去除效率。

43.如图2所示,结果表明在该实施例条件下fe-sacs对安赛蜜的去除率为13%,该去除效果几乎不受ph变化影响。

44.实施例2

45.本实施实例提供的一种铁单原子催化剂合成方法:通过离子吸附-热解法制备铁单原子催化剂fe-sacs:首先将fe(no3)3·

6h2o溶解到超纯水中制备3mg/ml硝酸铁储备溶液。将2g炭黑分散在100ml浓硝酸溶液中,然后在90℃下回流3小时进行活化。后将1g活性炭黑与400ml超纯水混合,超声30min获得均匀分散的炭黑悬浮液。然后,将40ml硝酸铁储备液滴加至炭黑溶液中,搅拌使其充分吸附,并离心以收集产物铁前驱体(fe

3+-cb)。将制备好的fe

3+-cb粉末与质量比为1:10的尿素混合,在管式炉中以80sccm的ar气氛中将其加热至800℃,并保持1小时,获得最终产品fe-sacs。

46.将制备好的fe-sacs材料用于安赛蜜的降解体系中,具体降解过程按照如下步骤实施:

47.s1:取0.004g安赛蜜与100ml超纯水混合配置0.2mm安赛蜜溶液。

48.s2:向溶液中加入0.01g fe-sacs,在200rpm转速下搅拌30min使其达到吸附平衡。

49.s3:向s2混合体系中加入0.01/0.04/0.12/0.24g过硫酸氢钾,利用1mh2so4和1m naoh调节其ph=7,在200rpm的转速下搅拌60min,每隔10min从中取1ml,用甲醇猝灭后,过

0.22μm滤膜待测。

50.s4:将样品通过hplc测定体系中的安赛蜜浓度,从而计算得到安赛蜜去除效率。

51.如图3所示,结果表明在0.01/0.04/0.12/0.24g过硫酸氢钾投加量下,fe-sacs对安赛蜜的去除率为13%,25%,88%,93%。

52.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1