一种钢结构防腐涂装方法及其应用与流程

1.本技术涉及联碱车间防腐技术领域,特别涉及到一种钢结构防腐涂装方法及其应用。

背景技术:

2.联碱生产车间具有氨化物、氯离子、碱溶液等腐蚀源,长期腐蚀水泥基体和钢结构,带来经济损失和安全隐患。现有技术中一般采用环氧材料或者聚氨酯和其它材料对钢结构表面进行防腐处理,但这些材料的防腐有效期短,通常在1-2年内就需要重新做防腐处理,带来直接的经济损失和资源浪费,间接造成钢结构的基体损坏和停工误产。

3.例如,公告号为cn205298853u的中国实用新型专利,公开了一种耐高温、高湿、高盐雾的钢管,钢管主体的外壁上依次喷涂有环氧富锌底漆层、环氧云铁中间漆层及丙烯酸聚氨酯面漆层;其中,所述环氧富锌底漆层的厚度为0.08~0.12mm,所述环氧云铁中间漆层的厚度为0.1~0.2mm,所述丙烯酸聚氨酯面漆层的厚度为0.06~0.12mm。在上述技术方案中,通过钢管的表面依次喷涂环氧富锌底漆层、环氧云铁中间漆层及丙烯酸聚氨酯面漆层,形成具有优良的耐高温、高湿、高盐雾性能的配套体系,使得钢管具有优良的外防腐、外防护性能,以解决现有技术中钢管的耐高温、高湿、高盐雾的性能低下的技术问题,提高了其耐高温、高湿、高盐雾的性能。

4.但是,上述的防腐材料效能单一,耐强酸的不耐强碱,耐强碱的不耐重盐,而联碱车间复杂的腐蚀源导致上述的材料并不能全部防止或有效减轻对基体和设备的腐蚀,从而造成防腐失效过快,带来重大损失。

5.此外,由于联碱车间许多重要设备设施需要先涂装好防腐层,再在防腐层外包裹隔热保温层,若防腐失效,不易被发现,极易造成危险及重大损失。

6.所以,现有的联碱车间防腐涂装工艺需要长时间停工停产,给生产经营造成十分不利的影响,不停工停产进行防腐处理又会造成重大安全隐患,亟待改进。

技术实现要素:

7.本技术的目的是提供一种钢结构防腐涂装工艺,主要用于对联碱车间内钢结构的表面进行防腐处理,操作简单,固化时间短,防腐时效长。

8.为实现上述目的,本技术实施例采用以下技术方案:一种钢结构防腐涂装工艺,包括以下步骤:

9.基层处理:对所述钢结构表面进行喷砂或打磨处理;

10.涂装底漆:刷涂或辊涂底漆,所述底漆采用冷涂锌;

11.涂装中间漆:在所述底漆表干后,刷涂或辊涂封闭中间漆;

12.涂装面漆:在所述封闭中间漆表干后,刷涂或辊涂面漆,所述面漆采用聚脲材料。

13.在上述技术方案中,本技术实施例通过采用冷涂锌+封闭中间漆+聚脲面漆的防腐处理工艺,代替现有的环氧材料或聚氨酯材料,操作简单,可根据现场情况选用刷涂、辊涂

和喷涂。此外,聚脲材料对多种腐蚀源均具有超强的防腐性能,并具有超长的起效时间,能有效地解决联碱车间腐蚀源种类多、腐蚀重、腐蚀快、腐蚀隐秘的问题。进一步地,聚脲材料其快速固化的功能可大量缩短因防腐施工造成的停工停产,挽回损失的同时也更加安全。所以,本技术所述的钢结构防腐涂装工艺能够有效解决现有联碱车间防腐时效短、重复施工、损伤基体、资源和资金浪费等问题。

14.进一步地,根据本技术实施例,其中,在所述基层处理步骤中,对钢结构表面进行清洁,去除油污和残余油漆。

15.进一步地,根据本技术实施例,其中,在所述基层处理步骤中,将所述钢结构的焊缝处进行打磨处理,并采用十字交叉法打磨出粗糙度。

16.进一步地,根据本技术实施例,其中,所述底漆的成膜厚度为70μm。

17.进一步地,根据本技术实施例,其中,所述底漆的表干时长为12小时以上。

18.进一步地,根据本技术实施例,其中,所述封闭中间漆的表干时长为24小时以上。

19.进一步地,根据本技术实施例,其中,所述封闭中间漆的成膜厚度为70μm。

20.进一步地,根据本技术实施例,其中,所述面漆的成膜厚度为60μm。

21.进一步地,根据本技术实施例,其中,所述聚脲材料包括以下组分:

22.a组分:聚天门冬氨酸酯树脂、抗碱剂、分散剂、防沉剂、消泡剂、流平剂和偶联剂;以及b组分:固化剂。

23.进一步地,根据本技术实施例,其中,所述聚天门冬氨酸酯树脂为n,n'-(亚甲基二-4,1-环己烷二基)二天冬氨酸四乙酯。

24.进一步地,根据本技术实施例,其中,所述固化剂包括聚氧化丙烯二醇和4.4-二环己基甲烷二异氰酸酯。

25.进一步地,根据本技术实施例,其中,所述a组分与所述b组分之间的重量份之比为2:1。

26.为了实现上述目的,本技术实施例还公开了一种如上所述的钢结构防腐涂装工艺的应用,用于联碱车间的钢结构防腐处理。

27.与现有技术相比,本技术具有以下有益效果:本技术通过采用冷涂锌+封闭中间漆+聚脲面漆的防腐处理工艺,代替现有的环氧材料或聚氨酯材料,操作简单,可根据现场情况选用刷涂、辊涂和喷涂。此外,聚脲材料对多种腐蚀源均具有超强的防腐性能,并具有超长的起效时间,能有效地解决联碱车间腐蚀源种类多、腐蚀重、腐蚀快、腐蚀隐秘的问题。进一步地,聚脲材料其快速固化的功能可大量缩短因防腐施工造成的停工停产,挽回损失的同时也更加安全。所以,本技术所述的钢结构防腐涂装工艺能够有效解决现有联碱车间防腐时效短、重复施工、损伤基体、资源和资金浪费等问题。

具体实施方式

28.为了使本发明的目的、技术方案进行清楚、完整地描述,及优点更加清楚明白,以下对本发明实施例进行进一步详细说明。应当理解,此处所描述的具体实施例是本发明一部分实施例,而不是全部的实施例,仅仅用以解释本发明实施例,并不用于限定本发明实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.在本发明的描述中,需要说明的是,术语“中心”、“中”、“上”、“下”、“左”、“右”、“内”、“外”、“顶”、“底”、“侧”、“竖直”、“水平”等指示的方位或位置关系仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“一”、“第一”、“第二”、“第三”、“第四”、“第五”、“第六”仅用于描述目的,而不能理解为指示或暗示相对重要性。

30.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

31.出于简明和说明的目的,实施例的原理主要通过参考例子来描述。在以下描述中,很多具体细节被提出用以提供对实施例的彻底理解。然而明显的是,对于本领域普通技术人员,这些实施例在实践中可以不限于这些具体细节。在一些实例中,没有详细地描述公知方法和结构,以避免无必要地使这些实施例变得难以理解。另外,所有实施例可以互相结合使用。

32.本技术公开了一种钢结构防腐涂装工艺,主要用于对联碱车间内钢结构的表面进行防腐处理,操作简单,固化时间短,防腐时效长。具体地,所述的种钢结构防腐涂装工艺包括以下步骤:

33.基层处理:对钢结构表面进行喷砂或打磨处理;

34.涂装底漆:刷涂或辊涂底漆,底漆采用冷涂锌;

35.涂装中间漆:在底漆表干后,刷涂或辊涂封闭中间漆;

36.涂装面漆:在封闭中间漆表干后,刷涂或辊涂面漆,面漆采用聚脲材料。

37.其中,在基层处理步骤中,对需要涂装的钢结构表面进行预处理,利用有机除油溶剂去除零件表面的油脂,然后进行喷砂清理或动力工具清理,喷砂清理后清洁度需要达到国际标准iso8501-1sa2.5级同等级别或以上级别,动力工具清理后的清洁度要达到国际标准iso8501-1st3级,表面粗糙度(rz)值为50~100μm。此外,若钢结构存在焊缝,需要将焊缝处打磨平整,并通过十字交叉法打磨出粗糙度。这样设置,是为了保证基层材料与涂装材料之间的附着力,防止防腐涂装层轻易脱落。

38.在涂装底漆步骤中,底漆采用的冷涂锌材料是一种高锌含量的工业涂料,具有优异的防腐特性。具体地,由于冷涂锌材料含有丰富的锌粉,锌含量高达到96%,具有非常好的阴极保护作用,依靠电化学防腐机理,具有比普通油漆更强的防腐蚀性。此外,优质的锌粉能够为漆膜提供优异的耐盐雾性,使得冷涂锌涂层的耐盐雾达到3000小时,漆膜完好,具有长久保护的优势。最后,冷涂锌涂料为单组份涂料,不需要固化剂,不会像环氧富锌底漆、无机富锌底漆等双组分漆有胶化时间的限制,施工涂装比较简便。在本技术中,底漆的成膜厚度为70μm,表干时长为12小时以上。在涂装操作时,要严格控制底漆的厚度,若底漆的厚度过薄(小于70μm),起不到反腐效果;若底漆的厚度过厚(大于70μm),则容易产生漆膜开裂的现象,同时由于冷涂锌涂层的表面为多孔结构,过厚的涂层会使得空气残留过多,导致后续的封闭中间漆和面漆产生气泡。

39.在涂装中间漆步骤中,封闭中间漆采用jp-1618-2封闭中间漆,为双组分材料,其

中a’组分为特种环氧树脂和高性能封闭材料,b’组分为改性按固化剂,a’组分和b’组分按6-1质量分份混合。高性能封闭材料具体为绢云母云铁和玻璃纤维。其中的绢云母云铁成膜后能平行定向重叠排列,类似“鱼鳞片”的搭接结构,因此具有较高的封闭性,同时具有良好的耐热性和防蚀性能。在本技术中,封闭中间漆的成膜厚度为70μm,表干时长为24小时以上。

40.此外,在喷涂中间漆时,先雾喷一层20-40μm,待这一层表干后再喷涂至70μm。

41.在涂装面漆步骤中,面漆的成膜厚度为60μm。面漆采用的聚酯材料主要包括以下组分:a组分:聚天门冬氨酸酯树脂、抗碱剂、分散剂、防沉剂、消泡剂、流平剂和偶联剂;以及b组分:固化剂。通过在高固低粘的聚天门冬氨酸酯中添加适量的抗碱剂,并搭配同样高固低粘的弹性固化剂作为固化剂,涂料涂覆后的涂层交联密度高,致密性好,抗腐蚀强度高,力学性能优异,能完全适应联碱车间的施工环境,满足联碱车间严苛的防腐要求。同时,该聚脲涂料固化速度快,能够最大限度地减少施工对生产的影响,降低经济损失。

42.具体地,在a组分中,聚天门冬氨酸酯树脂的添加量为85-95重量份,具体为为n,n'-(亚甲基二-4,1-环己烷二基)二天冬氨酸四乙酯,具有高固低粘的特点。钛白粉的添加量为5-6重量份,主要起着色作用,优选为7重量份。抗碱剂的添加量为5-9重量份,优选为2重量份。分散剂的添加量为0.15-0.45重量份,优选为0.3重量份。添加分散剂能有效提高各组分的分散度,提高所述的聚脲涂料的浆料稳定性能,从而提高地聚脲涂料的涂层质量。防沉剂的添加量为0.6-2.8重量份,优选为1.7重量份,作用是增强涂料储存的稳定性、增稠性和触变性,具有防沉淀的效果。添加的防沉剂可以选用气相二氧化硅,其粒径很小,因此比表面积大,表面吸附性强,表面能大,分散性能好。但也可以采用其他已知的消泡材料,并不对本技术的保护范围产生限制。消泡剂的添加量为0.15-1.5重量份,优选为0.8重量份,作用是消除涂料生产过程中的气泡。添加的消泡剂可以选用改性聚硅氧烷、变性硅酮等材料,或者其他已知的消泡材料,并不对本技术的保护范围产生限制。流平剂的添加量为0.15-0.25重量份,优选为0.2重量份,作用是降低涂料的表面张力,避免缩孔,提高涂层平整性。添加的流平剂可以选用含硅醇官能团的有机硅树脂类,或者其他已知的流平剂材料,并不对本技术的保护范围产生限制。偶联剂的添加量为1-10重量份,优选为4重量份,作用是增强涂层与基材的附着力。添加的偶联剂可以采用如硅氧烷偶联剂,或者其他已知的流平剂材料,并不对本技术的保护范围产生限制。

43.在b组分中,固化剂的添加量为46-61重量份,优选为53.5重量份。固化剂为nco%值为5-7%的高固低粘的弹性固化剂,具体包括聚氧化丙烯二醇和4.4-二环己基甲烷二异氰酸酯,两者的重量之比为2.3-3:1。进一步地,聚氧化丙烯二醇的分子量为2000分子量。

44.上述的a组分与所述b组分之间的重量份之比为2:1,在混合a组分与b组分时,先使用电动搅拌机把a组分充分搅拌均匀,然后加入b组分再次搅拌治治均匀。

45.进一步地,若使用耐溶剂软毛辊筒均匀辊涂封闭中间漆和面漆,需要注意一刷一收,避免流挂。

46.进一步地,若存在死角、阴角等区域,先使用软毛刷进行预涂封闭中间漆和面漆。

47.进一步地,若每两道刷漆工序间隔超出48小时,必须用砂纸轻轻拉毛,采用十字交叉的方式拉出粗糙度。

48.下面通过列举实施例及对比例对本技术的技术效果进行进一步的说明,但本技术

并不限于这些实施例。

49.【实施例1】

50.基层处理:对需要涂装的钢结构表面进行预处理,利用有机除油溶剂去除零件表面的油脂,然后进行喷砂清理或动力工具清理,喷砂清理后清洁度需要达到国际标准iso8501-1sa2.5级同等级别或以上级别,动力工具清理后的清洁度要达到国际标准iso8501-1st3级,表面粗糙度(rz)值为50~100μm。

51.涂装底漆:刷涂或辊涂底漆,底漆采用冷涂锌。底漆的成膜厚度为70μm,表干时长为12小时以上。

52.涂装中间漆:在底漆表干后,刷涂或辊涂封闭中间漆。封闭中间漆采用jp-1618-2封闭中间漆。封闭中间漆的成膜厚度为70μm,表干时长为24小时以上。

53.涂装面漆:在封闭中间漆表干后,刷涂或辊涂面漆,面漆采用聚脲材料,面漆的成膜厚度为60μm。其中,面漆采用以下方法制备:、

54.取91重量份的聚天门冬氨酸酯树脂,并加入7重量份钛白粉、2重量份抗碱剂、0.3重量份的分散剂、1.7重量份的防沉剂、0.8重量份的消泡剂、0.2重量份的流平剂、4重量份的偶联剂,搅拌均匀,作为a组分;取53.5重量份的所述的固化剂作为b组分,混合a组分和b组分,制得面漆。

55.【实施例2】

56.本实施例与实施例1的不同之处在于聚天门冬氨酸酯树脂的添加量为85重量份、固化剂的添加量为50.5重量份。

57.【实施例3】

58.本实施例与实施例1的不同之处在于聚天门冬氨酸酯树脂的添加量为95重量份、固化剂的添加量为55.5重量份。

59.【实施例4】

60.本实施例与实施例1的不同之处在于聚天门冬氨酸酯树脂的添加量为92重量份、抗碱剂的添加量为1重量份。

61.【实施例5】

62.本实施例与实施例1的不同之处在于聚天门冬氨酸酯树脂的添加量为90重量份、抗碱剂的添加量为3重量份。

63.【对比例1】

64.本对比例与实施例1的不同之处在于底漆的厚度为60μm。

65.【对比例2】

66.本对比例与实施例1的不同之处在于底漆的厚度为80μm。

67.【对比例3】

68.本对比例于实施例1的不同之处在于采用丙烯酸聚氨面漆。

69.【对比例4】

70.本对比例于实施例1的不同之处在于没有添加抗碱剂,聚天门冬氨酸酯树脂的添加量为92重量份、固化剂的添加量为53重量份。

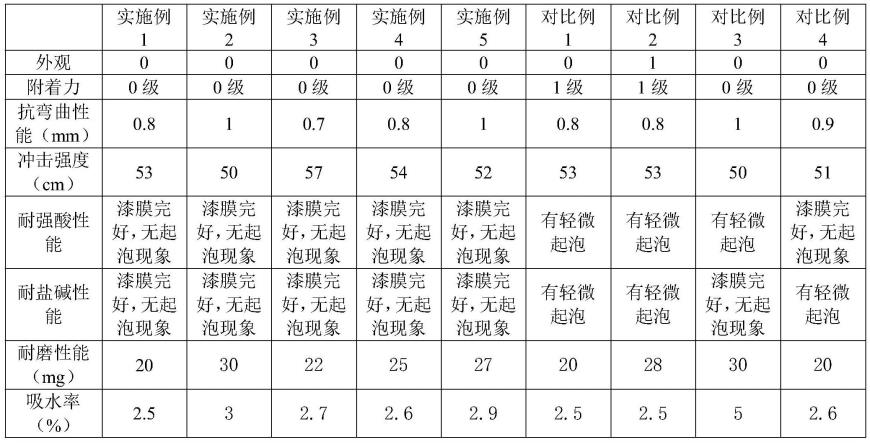

71.下面对上述实施例及对比例进行性能测试,测试结果如表1所示。测试方法如下:

72.外观:目测,观察漆膜表面是否有气泡、裂缝,无气泡和裂缝记为0,有气泡记为1,

有裂缝记为2。

73.附着力:采用gb/t 9286-1998中记载的方法进行检测。

74.抗弯曲性能:采用gb/t 1731-1993中记载的方法进行检测,

75.冲击强度:采用gb/t1732-1993中记载的方法进行检测。

76.耐强酸性能:采用gb/t 9274-1988中记载的方法进行检测,检测条件为5%hcl溶液浸泡240h;

77.耐盐碱性能:采用gb/t 9274-1988中记载的方法进行检测,检测条件为5%naoh溶液浸泡240h;

78.耐磨性能:采用gb/t1768-2006中记载的方法进行检测,检测条件为50g/500r,cs-10;

79.吸水率:采用gb/t 23446-2009中记载的方法进行检测。

80.表1

[0081][0082]

尽管上面对本技术说明性的具体实施方式进行了描述,以便于本技术领域的技术人员能够理解本技术,但是本技术不仅限于具体实施方式的范围,对本技术领域的普通技术人员而言,只要各种变化只要在所附的权利要求限定和确定的本技术精神和范围内,一切利用本技术构思的申请创造均在保护之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1