合成甲醇催化剂的制备方法与流程

本发明涉及一种合成甲醇催化剂的制备方法,具体涉及一种具有高活性、高选择性、良好耐热性的合成甲醇催化剂的制备方法。

背景技术:

1、甲醇在国民经济中的地位愈现重要甲醇作为基础化工原料和新能源越来越受到重视,其广泛应用于有机合成、染料、燃料、医药、涂料和国防工业,因此,为进一步促进甲醇产业的发展,其生产技术和催化剂性能都需要进一步提高。

2、目前,世界上普遍采用中、低压气相法合成甲醇,所用催化剂基本上为铜、锌、铝的混合氧化物。合成甲醇催化剂中cuo、zno、al2o3三组分的作用各不同,cuo为主活性组分,zno和al2o3为助剂。zno的加入可以使催化剂形成cu/zn协同体,大幅度提高了催化剂的活性和选择性,al2o3在催化剂中不但起骨架作用,而且能分散催化剂中活性组分,cu/zno/al2o3催化剂活性与其表面组分的分布和形貌紧密相关,而表面组分的分布和形貌与催化剂的比表面积和孔分布密切相连。催化理论认为,h2和co合成甲醇的反应是在一系列活性中心上进行的,而这种活性中心存在于被还原的cu-cuo界面上。催化剂制备方法不同,得到的铜的分散度不同, 金属活性中心铜与助剂之间的协同作用不同,所得催化剂的性能会相差较大。催化剂中的孔分布对cu-zno协同作用和cu分散性起着至关重要的作用。如何提高催化剂比表面积和孔容,优化孔分布,从而提高催化剂活性组分分散度和cu-zno协同作用,使催化剂即有优异的活性,又有良好的选择性,已成为铜基催化剂的研究重点。

3、铜锌催化剂采用共沉法制备时,虽然使用了价格相对较低的含钠原料,大幅度降低了催化剂制备成本,但大量的钠离子的引入,使催化剂中钠离子较难脱除,需要用大量水洗涤沉淀以除去沉淀中碱金属离子,因而会生成大量含盐废水,随着国家对污水处理的要求越来越严格,此类废水面临处理量大,且处理能耗高的问题,另外,钠离子含量多时,通过洗涤也只能除去催化剂表面的钠离子,大量的钠离子仍存于沉淀物料中,残留的钠离子导致物料的粘结性差,没有脱除的钠离子不利于催化剂孔道结构的形成,导致催化剂的孔容和孔径较小,大孔较少。

4、cn101502803a公开了一种马来酸二甲酯选择加氢制备1,4-丁二醇的催化剂的制备方法,在二步法的基础上加入助剂mn、mg、cr等金属。cn 1660490a公开了一种合成甲醇催化剂的制备方法,共沉淀法制备过程中添加少量表面活性剂op。cn101733109a一种铜基甲醇合成催化剂制备方法,在沉淀过程中加入有机助剂(乙二醇、二乙胺、甘油、硬脂酸镁、活性炭的一种或几种)。上述方法均是在沉淀过程中加入试剂来提高了催化剂表面中cuo的分散性,但助剂的加入,不但没有增加比表面积、孔体积,也没有优化孔分布,提高催化剂中主活性组分cuo分散比较有限。

5、cn103801302a公开了一种含铜锌催化剂的制备方法。该方法通过向含锌的可溶性盐溶液a中通入co2气体,反应生成含锌化合物沉淀物。向偏铝酸钠溶液中通入co2气体,生成含铝沉淀物,在搅拌下老化,老化时加入碱式碳酸铜,再经洗涤、过滤、干燥、焙烧,压片成型,得到含铜催化剂。该方法提高催化剂的表面积,但大孔较少,沉淀得到的物料粘结性差,不易压片成型。

6、cn110935457a公开了一种铜锌催化剂及其制备方法。该发明的铜锌催化剂是通过混合溶液a和偏铝酸钠溶液进行并流成胶反应,其中混合溶液a为含有可溶性铜盐、可溶性锌盐和有机助剂的水溶液,得到浆液i,老化,然后将混合溶液b和碳酸钠溶液并流滴加到老化后的浆液i中,进行成胶反应,得到浆液ii,然后进行老化,干燥、成型得到催化剂,本发明的催化剂na含量较多,因此,比表面积和孔体积较小。 cn107774263a公开了一种合成甲醇催化剂的制备方法,将偏铝酸钠碱性溶液和含cu的可溶性盐溶液同时并流加入装有净水的反应罐内进行成胶反应,生成浆液i,再将偏铝酸钠碱性溶液滴加入含zn的可溶性盐溶液中进行成胶反应,生成浆液ii,将浆液i和浆液ii混合均匀,经老化、过滤,得到的物料用水蒸汽进行水热处理,其中水热处理时加入尿素,然后洗涤、过滤、干燥、焙烧、压片成型,得到催化剂。该方法制备的催化剂表相中活性金属铜含量虽然高,但在水蒸气压力作用及水分子的冲击下,降低了催化剂中铜、锌的分散度。

7、上述方法通过改变铜基催化剂制备工艺或在此基础上加入助剂来改变还原后催化剂上铜的分散性,提高催化剂的活性,但在催化剂的比表面积和孔体积没有明显增加,改善活性组分分散效果不明显。

技术实现思路

1、针对现有技术中的不足,本发明提供了一种合成甲醇催化剂的制备方法。本发明方法制备的催化剂的孔容和孔径较大,孔分布主要集中在大孔,活性金属铜和助剂锌分散性能好、具有良好的协同效应,提高了合成甲醇催化剂的活性、选择性和热稳定性以及催化剂的使用寿命。

2、本发明的合成甲醇催化剂的制备方法,包括以下内容:

3、(1)将含zn、cu、助剂的溶液和偏铝酸钠溶液并流成胶反应,得到浆液;

4、(2)将步骤(1)得到的浆液连续进行n次三级递减ph值老化,每次在第一级ph值老化结束时加入1/n含al溶液,老化后得到的物料经固液分离,固相经干燥、压片成型过程,得到成型物;

5、其中每次三级递减ph值老化过程具体如下:老化温度为60~98℃,优选为65~92℃;第一级,ph值为11.0~13.5,老化0.05~0.5小时,第一级老化结束加入1/n含al溶液;第二级,将ph值调整为8.5~10.5,老化时间为0.05~0.5小时;第三级,将ph调整为5.5~8.3,老化0.05~0.5小时;其中n为2~8的整数;

6、(3)将成型物在羧酸聚合物和/或有机膦酸类化合物的有机酸溶液中浸泡,然后进行脱盐处理,洗涤、干燥和焙烧,得到合成甲醇催化剂。

7、本发明方法中,步骤(1)所述的含zn、cu溶液中,可溶性铜盐浓度以cu2+计为1.0~6.0mol/l,优选为1.5~6.0mol/l,可溶性锌盐浓度以zn2+计为0.5~6.0mol/l,优选为1.0~4.0mol/l,助剂以助剂氧化物计的重量浓度为2~70g/l,优选为3~60g/l。所述的可溶性铜盐为含铜的硝酸盐和/或醋酸盐,所述的可溶性锌盐为含锌的硝酸盐和/或醋酸盐。所述的助剂为ti、zr、p、b的一种或几种,钛源可采用硝酸钛、硫酸钛、氯化钛等中的一种或多种,锆源可采用硝酸锆、氯化锆、氧氯化锆等中的一种或多种,磷源为磷酸、磷酸氢铵和磷酸二氢铵中的一种或多种,硼源为硼酸。

8、本发明方法中,步骤(1)所述的偏铝酸钠溶液的浓度以al2o3计为10~90g/l,优选为15~85g/l。

9、本发明方法中,步骤(1)所述的成胶反应条件为:反应温度为30~90℃,优选为40~85℃,ph值初始控制为10.0~14.0,优选为10.5~13.5,结束时最终ph值为7.0~8.5,优选为7.2~8.3,成胶反应时间为0.5~6.0小时,优选为0.6~5.0小时。

10、优选地,ph值由初始值至最终ph值可以采用分次下调的方法,分次下调的方法为ph值下调到当次所需值,并将此反应浆液ph值恒定到下一次下调开始,下调次数为2~10次,优选为2~8次。

11、进一步优选,每次下调后恒定0.1~1.2小时。每次下调的幅度可以相同,也可以不同,优选每次下调ph降低幅度等于或小于上次下调ph降低幅度。每次下调过程所用时间为这次下调开始到下一次下调开始,进一步,为每次ph值下调使用的时间和在此ph值恒定时间之和。每次下调过程所用时间可以相同,也可以不同,优选时间相同。

12、本发明方法中,步骤(2)中,调节ph值所用的酸、碱可以为不含铝元素的无机盐、无机酸和无机碱,进一步可以为盐酸和醋酸、碳酸钠、碳酸氢钠中的一种或多种,酸、碱溶液的浓度和用量,可以根据实际制备的需要进行调整。

13、本发明方法中,步骤(2)中,加入的al占所得合成甲醇催化剂中总al以al2o3计的5%~45%,优选6%~40%。配制含al溶液时,一般铝源为可溶性铝盐,可为硝酸铝、硫酸铝、氯化铝等中的一种或多种,按体积等分为n份,其中n为2~8的整数。

14、本发明方法中,步骤(2)所述的固液分离一般采用过滤、离心等方式。

15、本发明方法中,步骤(2)所述的干燥温度50~140℃,干燥时间0.5~24小时。

16、本发明方法中,步骤(2)所述的成型过程中,可以根据需要加入常规的成型助挤剂,所述的助挤剂是指有利于挤压成型的物质,如炭黑、石墨粉等中的一种或几种,助挤剂的用量占总物料干基的1wt%~10wt%。

17、本发明方法中,步骤(3)所述的羧酸聚合物和/或有机膦酸类化合物的有机酸溶液中含水量根据所需浸泡的催化剂体积进行调整,以达到催化剂得到充分的浸泡。本发明方法中,步骤(3)所述的羧酸聚合物的分子量为400~5000,选自聚丙烯酸、聚甲基丙烯酸、聚马来酸、聚天冬氨酸、聚环氧琥珀酸、丙烯酸-丙烯酸羟丙酯共聚物和马来酸-丙烯酸共聚物中的一种或多种,优选为聚丙烯酸、聚甲基丙烯酸、聚马来酸、聚天冬氨酸或聚环氧琥珀酸中的一种或多种。所述有机膦酸类化合物选自羟基亚乙基二膦酸、多元醇膦酸酯、2-羟基膦酰基乙酸、1,2,4-三羧酸-2-膦酸基丁烷中的一种或多种。

18、本发明方法中,步骤(3)所述的有机酸选自碳数为 c2~c8的羧酸,进一步选自苹果酸、柠檬酸、异柠檬酸、酒石酸、草酸、琥珀酸、水杨酸、乳酸、β-羟基丁酸、马来酸、戊二酸、己二酸、苯甲酸或丙二酸中的一种或多种,优选为苹果酸、柠檬酸、酒石酸、草酸、琥珀酸、水杨酸或马来酸中的一种或多种。

19、本发明方法中,步骤(3)所述的有机膦酸类化合物或/和羧酸聚合物与有机酸的摩尔比0.5:1~5:1,优选为0.8:1~4:1;所述有机助剂溶液中有机膦酸类化合物或/和羧酸聚合物与有机酸的总摩尔数与含zn、cu溶液中的cu的摩尔比为0.1~2.0,优选为0.15~1.8。

20、步骤(3)所述的浸泡的液固体积比为1.0~5.0,优选为1.0~4.0;所述的浸泡时间为1.0~12.0小时,优选为1.5~10.0小时。

21、本发明方法中,步骤(3)所述的脱盐处理过程:先进行养生,然后进行洗涤除去析出至成型物表面的盐,养生条件为温度为5~100℃,优选为温度10~90℃,时间为10~100小时,优选24~90小时。

22、本发明方法中,步骤(4)所述的脱盐处理优选按照如下方式进行:第一阶段温度在60~90℃,进行养生,时间5~60小时,优选8~55小时,使水合钠离子析出并保留空位;第二阶段温度在10~30℃,时间1~48小时,优选2~42小时,促进空位保留并收缩,使催化剂的孔容增大并具有良好的机械强度,然后洗涤除去析出的盐分,洗涤过程可以采用水、乙醇等对钠盐有良好溶解能力的溶剂。

23、本发明方法中,步骤(4)所述的洗涤、干燥和焙烧可以采用本领域常规条件,所述洗涤用去离子水洗涤,洗至中性。所述的干燥条件:在50~150℃条件下干燥,优选为60~120℃,干燥时间0.5~24.0小时,优选为1~16小时。所述焙烧的条件如下:在300~360℃焙烧1~16小时,优选为2~10小时。

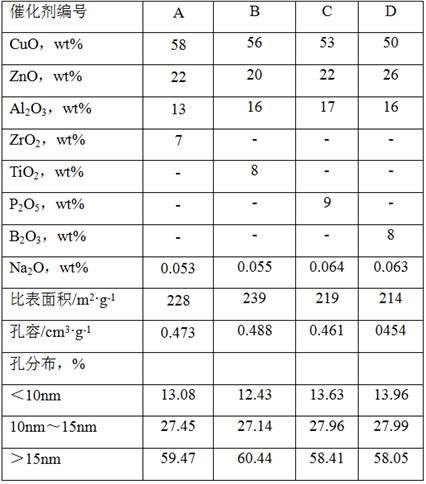

24、本发明方法制备的合成甲醇催化剂,以催化剂的重量为基准,包括如下组分:cuo为25%~70%,优选为30%~60%,zno为12%~38%,优选为15%~35%,al2o3为10%~40%,优选为15%~38%,助剂以助剂氧化物为2%~19%,优选为3%~17%。

25、所述的合成甲醇催化剂的性质如下:比表面积为120~550m2/g,孔容为0.30~0.90ml/g,孔径分布如下:10nm以下孔的孔容占总孔容的3%~20%,10~15nm孔的孔容占总孔容的15%~48%,15nm以上孔的孔容占总孔容的45%~75%,优选的孔径分布如下:10nm以下孔的孔容占总孔容的5%~18%,10~15nm孔的孔容占总孔容的20%~45%,15nm以上孔的孔容占总孔容的48%~70%。

26、还原后催化剂中金属铜的比表面积为45~140m2/g,优选为50~130m2/g。金属铜的分散度为20%~50%,优选为25%~45%。

27、本发明方法制备的合成甲醇催化剂中na2o含量为小于0.12%,优选为小于0.10%。

28、本发明方法制备的合成甲醇催化剂应用于合成甲醇反应,一般的工艺条件为:反应温度210~320℃,优选230~290℃;压力2.0~10mpa,优选2.0~8.0mpa;体积空速2000~15000 h-1,优选4000~12000 h-1。

29、相比于现有技术,采用本发明方法制备的催化剂活性金属更加分散、cu-zno之间的具有良好的协同效应,催化剂孔分布集中(主要集中在15nm以上),具有高活性、高选择性和耐热性的特点。

30、1、本发明催化剂制备方法简单、方便、投资低,有效地降低催化剂制备过程产生含盐废水量。发明人在成型过程中先将钠盐保留在物料中,再将成型后的物料进行脱盐处理,脱除析出的钠盐,该过程中,由于成型过程中钠盐的占位作用,钠脱除后空位更有利于催化剂孔道结构的形成,孔分布向大孔方向移动,催化剂的孔容和孔径增大,提高催化剂的扩散性能,解决了现有技术采用合成甲醇催化剂活性金属分散性差,催化剂大孔较少、不易成型的难题。成型物在特殊的有机酸溶液中浸泡后,成型物中的钠盐更加容易脱除,催化剂孔道结构的形成更加容易,孔道更加通畅。

31、2、本发明方法中,铜、锌和铝的复合氧化物形成时,采用了ph值递减成胶的方法,可降低cuo晶粒大小,提高金属铜比表面积,使cu-zno之间产生良好的协同效应,同时助剂组分的加入可有效地提高金属铜的分散度,进一步提高cu-zno之间相互作用。

32、3、本发明制备合成甲醇催化剂的方法,老化时ph值摆动过程中分次加入含al的溶液,进一步提高al2o3骨架支撑作用,使得孔道通畅,有利于大分子反应物顺利通过,促进了活性金属的分散,并加强活性金属相互之间的促进作用,有利于催化剂活性、甲醇选择性和热稳定性提高,同时,提高了物相表面的钠离子的含量,更有利于有利于进行脱盐处理。

- 还没有人留言评论。精彩留言会获得点赞!