一种抗硫CO催化剂的制备方法及应用装置与流程

一种抗硫co催化剂的制备方法及应用装置

技术领域

1.本发明涉及催化剂技术领域,具体为一种抗硫co催化剂的制备方法及应用装置。

背景技术:

2.co作为一种无色无味,且极难溶于水的有毒性大气污染物,主要是由于含碳物质不完全燃烧而产生的。co存在不仅会影响到正常的工业生产,直接排放还会对我们的生存环境造成危害。而co的人为主要来源主要有:汽车尾气、工业生产、家庭炉灶、采暖以及其他一些燃烧为主。

3.常见的co催化剂一般有:1、铈基催化剂负载过度金属氧化物,贵金属等;2、霍加拉特剂类锰基催化剂。

4.如专利公开号为cn112387289a的中国专利所提到的一种霍加拉特剂制备方法:1)使用高锰酸钾、硫酸锰、浓硫酸和水制备mno2;2)使用碳酸钠和硫酸铜制备碱式碳酸铜同时加入1制备的mno2;3)水洗;4)成型;5)活化。

5.又如专利公开号为cn112439419a中所提到的将过度金属负载到催化剂载体上。其中一例:用硝酸铈和硝酸铜(硝酸锰、铁等)共沉淀法制备催化剂,将硝酸盐混合后,升温加碱反应,过滤沉淀物,烘干,活化。

6.上述co氧化制备过程均使用可溶性盐,可能会产生废水和焙烧氮氧化物废气,而且催化剂成型过程中可能存在盐的流失。

技术实现要素:

7.本发明的目的在于提供一种抗硫co催化剂的制备方法及应用装置,制备方法能够避免废水和氮氧化物废气产生,应用装置兼具固定床和移动床反应特点,能够依据催化剂实时中毒状况,切换固定床和移动床烟气co氧化净化的操作方式,及时更新失活催化剂。

8.为实现上述目的,本发明提供如下技术方案:一种抗硫co催化剂的制备方法,包括如下步骤:s1、取一定量的原料和占原料总质量10-20%的水混合均匀得到混合物;原料包括:45-59wt%碳酸锰、20-35wt%碳酸铈、1-10wt%碱式碳酸铜及10-20%粘合剂,所述碳酸铈经过焙烧成为ceo2作为负载体,其负载氧化物为mno2及fe、co、ni、cu、zn氧化物中的一种;s2、将所述混合物挤压成直径为3-5mm,长度为1-2cm的湿性颗粒;s3、将所述湿性颗粒烘干得到干性颗粒,烘干温度为100-130℃,烘干时间为5-6h;s4、将所述干性颗粒焙烧得到催化剂产品,焙烧温度为400-600℃,焙烧时间为2-3h。

9.进一步地,所述步骤s1中原料包括:53wt%碳酸锰、32wt%碳酸铈、3wt%碱式碳酸铜及12wt%粘合剂。

10.本发明还提供了一种抗硫co催化剂的制备方法,包括如下步骤:s1、取一定量的原料和占原料总质量10-30%的水混合均匀得到混合物;原料包括:

45-59wt%碳酸锰、20-35wt%碳酸铈、1-10wt%硝酸铜及10-20wt%粘合剂,所述碳酸铈经过焙烧成为ceo2作为负载体,其负载氧化物为mno2及fe、co、ni、cu、zn氧化物中的一种;s2、将所述混合物挤压成直径为3-5mm,长度为1-2cm的湿性颗粒;s3、将所述湿性颗粒烘干得到干性颗粒,烘干温度为100-130℃,烘干时间为5-6h;s4、将所述干性颗粒焙烧得到催化剂产品,焙烧温度为400-600℃,焙烧时间为2-3h。

11.进一步地,所述步骤s1中原料包括:49wt%碳酸锰、33wt%碳酸铈、8wt%硝酸铜及10wt%粘合剂。

12.进一步地,所述粘合剂包为硅溶胶和/或淀粉。

13.进一步地,所述碳酸铈的负载氧化物为mno2及cuo。

14.进一步地,步骤s3中,烘干温度为105℃,烘干时间为6h。

15.进一步地,步骤s4中,焙烧温度为450℃,焙烧时间为3h。

16.本发明还提供了一种抗硫co催化剂,由上述制备方法制成。

17.本发明还提供了一种应用装置,应用于上述一种抗硫co催化剂,包括料槽、所述料槽的两端分别设置有气室,所述料槽与气室的连接处设置有带有通气孔的隔板,所述料槽的顶部设置有大口径进料口和小口径进料口、其底部设置有出料口;所述气室设置有气口,其中一个气室还设置有进气口,另一个气室还设置有出气口。

18.与现有技术相比,本发明的有益效果是:1、本发明中的制备方法得到了简化,且采用碳酸铈、碳酸锰和碱式碳酸铜作为催化剂原材料,避免废水和氮氧化物废气产生,使制备过程更加安全环保。

19.2、本发明中的催化剂能够同时达到在含微量水和微量硫的条件下在160-200℃实现工业烟气co稳定高效净化。

20.3、本发明中的应用装置兼具固定床和移动床反应特点,能够依据催化剂实时中毒状况,切换固定床和移动床烟气co氧化净化的操作方式,及时更新失活催化剂。

附图说明

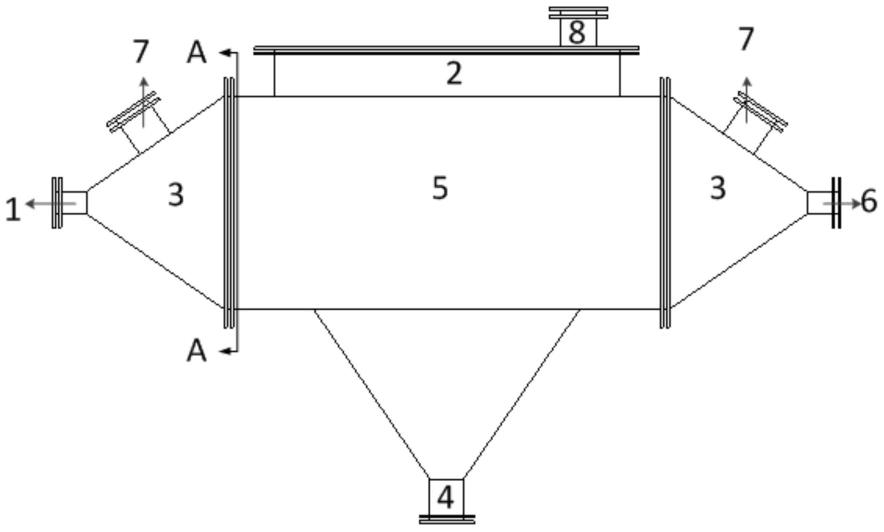

21.图1为本发明中应用装置的结构示意图;图2为图1中a-a向的结构剖视图;图3为本发明实施例1-6的效果曲线图(粘合剂未视出);图4为催化剂h

2-tpr对比图。

具体实施方式

22.下面结合附图对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.实施例一本实施例公开了一种抗硫co催化剂,由如下步骤制备得到,包括:s1、取一定量的原料和占原料总质量10%的水混合均匀得到混合物;原料包括:

45wt%碳酸锰、35wt%碳酸铈、10wt%碱式碳酸铜及10%粘合剂,碳酸铈经过焙烧成为ceo2作为负载体,其负载氧化物为mno2及cuo。粘合剂为硅溶胶。

24.s2、将混合物挤压成直径为3mm,长度为2cm的湿性颗粒。

25.s3、将湿性颗粒烘干得到干性颗粒,烘干温度为100℃,烘干时间为5h。

26.s4、将干性颗粒焙烧得到催化剂产品,焙烧温度为600℃,焙烧时间为2h。

27.实施例二本实施例公开了一种抗硫co催化剂,由如下步骤制备得到,包括:s1、取一定量的原料和占原料总质量20%的水混合均匀得到混合物;原料包括:59wt%碳酸锰、20wt%碳酸铈、1wt%碱式碳酸铜及20%粘合剂,碳酸铈经过焙烧成为ceo2作为负载体,其负载氧化物为mno2及nio。粘合剂为淀粉。

28.s2、将混合物挤压成直径为5mm,长度为1cm的湿性颗粒。

29.s3、将湿性颗粒烘干得到干性颗粒,烘干温度为130℃,烘干时间为5.5h。

30.s4、将干性颗粒焙烧得到催化剂产品,焙烧温度为400℃,焙烧时间为2.5h。

31.实施例三本实施例公开了一种抗硫co催化剂,由如下步骤制备得到,包括:s1、取一定量的原料和占原料总质量15%的水混合均匀得到混合物;原料包括:53wt%碳酸锰、32wt%碳酸铈、3wt%碱式碳酸铜及12%粘合剂,碳酸铈经过焙烧成为ceo2作为负载体,其负载氧化物为mno2及zno。粘合剂为硅溶胶和淀粉。

32.s2、将混合物挤压成直径为4mm,长度为1.5cm的湿性颗粒.s3、将湿性颗粒烘干得到干性颗粒,烘干温度为105℃,烘干时间为6h;s4、将干性颗粒焙烧得到催化剂产品,焙烧温度为450℃,焙烧时间为3h。

33.实施例四本实施例公开了一种抗硫co催化剂,由如下步骤制备得到,包括:s1、取一定量的原料和占原料总质量10%的水混合均匀得到混合物;原料包括:45wt%碳酸锰、35wt%碳酸铈、10wt%硝酸铜及10%粘合剂,碳酸铈经过焙烧成为ceo2作为负载体,其负载氧化物为mno2及cuo。粘合剂为硅胶剂。

34.s2、将混合物挤压成直径为3mm,长度为2cm的湿性颗粒。

35.s3、将湿性颗粒烘干得到干性颗粒,烘干温度为100℃,烘干时间为5h。

36.s4、将干性颗粒焙烧得到催化剂产品,焙烧温度为600℃,焙烧时间为2h。

37.实施例五本实施例公开了一种抗硫co催化剂,由如下步骤制备得到,包括:s1、取一定量的原料和占原料总质量30%的水混合均匀得到混合物;原料包括: 59wt%碳酸锰、20wt%碳酸铈、1wt%硝酸铜及20%粘合剂,碳酸铈经过焙烧成为ceo2作为负载体,其负载氧化物为mno2及nio。粘合剂为淀粉。

38.s2、将混合物挤压成直径为5mm,长度为1cm的湿性颗粒。

39.s3、将湿性颗粒烘干得到干性颗粒,烘干温度为130℃,烘干时间为5.5h。

40.s4、将干性颗粒焙烧得到催化剂产品,焙烧温度为400℃,焙烧时间为2.5h。

41.实施例六本实施例公开了一种抗硫co催化剂,由如下步骤制备得到,包括:

s1、取一定量的原料和占原料总质量20%的水混合均匀得到混合物;原料包括:53wt%碳酸锰、32wt%碳酸铈、3wt%硝酸铜及12%粘合剂,碳酸铈经过焙烧成为ceo2作为负载体,其负载氧化物为mno2、zno和cuo。粘合剂为硅胶剂和淀粉。

42.s2、将混合物挤压成直径为4mm,长度为1.5cm的湿性颗粒.s3、将湿性颗粒烘干得到干性颗粒,烘干温度为105℃,烘干时间为6h;s4、将干性颗粒焙烧得到催化剂产品,焙烧温度为450℃,焙烧时间为3h。

43.需要说明的是,碱式碳酸铜相比较于硝酸铜更利于在工业生产中使催化剂成型。

44.如图1和2所示,面对复杂的工业烟气可能会造成催化剂的失活现象,结合本专利生产出催化剂的结构形状提供了一种应用装置,应用于上述一种抗硫co催化剂,包括料槽5、料槽5的两端分别设置有气室3,气室3的外端口径小于其内端口径。料槽5与气室3的连接处设置有带有通气孔的隔板9,料槽5的顶部设置有大口径进料口2和小口径进料口8、其底部设置有出料口4。气室3设置有气口7,其中一个气室3还设置有进气口1,另一个气室3还设置有出气口6。气口7为防止装置内憋压备用气口。

45.含co工业烟气可从进气口1进入,经过装填了催化剂的料槽5进行氧化催化处理,处理后烟气通过出气口6排出。该反应器使用工艺为:1、当催化剂无失活或失活较慢时,通过大口径进料口2进料,可快速加料。催化剂出现失活后,在出料口4排出,然后更换新催化剂,此时作为固定床使用。2、当催化剂失活较快时,可通过小口径进料口8加料,依据催化剂失活情况,可以通过加料和出料速度来控制催化剂更换速度。此时作为移动床使用。可以在不影响烟气处理气路连接的情况下进行催化剂的更换,进出气与料隔开为催化剂可能造成气路堵塞提供一种解决方法。

46.取1g由实施例3制备得到的催化剂放入应用装置中进行测试。测试条件:气速225ml/ min,起始co浓度为1100 ppm,so2浓度74 ppm,9vol-% o2和11vol-% h2o,n2为平衡气,测样粒径为30-50目。co脱除率计算公式为:x=(co

in-co

out

)/co

in

。

47.如图4所示,加入了碱式碳酸铜可以使催化剂发生氧化反应的温度降低,与实例测得结果表现相同。从结果可以看出加入了碱式碳酸铜后在160℃及以上且烟气中含有水和微量硫的情况可以对co脱除率达95%以上,说明催化剂具有一定的抗硫和抗水性。

48.本发明未详述之处,均为本领域技术人员的公知技术。

49.在本发明的描述中,需要理解的是,术语“上”、“下”、“左”、“右”等指示方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以及特定的方位构造和操作,因此,不能理解为对本发明的限制。此外,“第一”、“第二”仅由于描述目的,且不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。因此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者多个该特征。

50.本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”“相连”“连接”等应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接连接,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

51.最后所要说明的是:以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改和等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1