一种SCR催化剂及其制备方法与流程

一种scr催化剂及其制备方法

技术领域

1.本发明属于scr催化剂领域,具体涉及一种宽温scr催化剂及其制备方法。

背景技术:

2.目前scr商用催化剂基本都是以tio2为载体,以v2o5为主要活性成份,以wo3、moo3为抗氧化、抗毒化辅助成份。催化剂型式可分为三种:板式、蜂窝式和波纹板式。

3.催化剂的设计要选取一定反应面积的催化剂,以满足在省煤器出口烟气流量、温度、压力、成份条件下达到脱硝效率、氨逃逸率等scr基本性能的设计要求;在灰分条件多变的环境下,其防堵和防磨损性能是保证scr设备长期安全和稳定运行的关键。

4.金属-有机框架(metal-organic frameworks),简称mofs,是由有机配体和金属离子或团簇通过配位键自组装形成的具有分子内孔隙的有机-无机杂化材料。金属-有机框架材料是新材料在金属有机材料(mom)中的一个重要分类。mofs是新无机有机材料中研究最热门的一个领域,因为他们将两门经常被分开的化学学科无机化学和有机化学结合了起来。mofs由有机配体配位的金属原子或原子簇构成一维、二维或三维的结构,可用于气体吸附、气体储存、气体分离、催化剂等领域:

5.(1)气体的吸附与储存:mofs特殊的孔道结构,是理想的氢气存贮材料,现在mof177在77k下的储氢能力已达到7.5%,当前研究重点是室温下达到高储氢能力的突破;

6.(2)分子分离:mofs的孔道大小和孔道表面可以控制,可以用于烷烃分离,也可以由于手性分离,在这方面的应用正在扩大;

7.(3)催化:mofs材料的不饱和金属位点作为lewis酸位,可以用作催化中心,现已用于氰基化反应、烃类和醇类的氧化反应、酯化反应、diels-alder反应等多种反应,具有较高的活性;

8.现有技术1(cn 109790039 a)公开了一种选择性催化还原制品和系统,其具体公开了采用至少两种不同的催化活性分子筛,选择性催化还原制品有利地提供了高nox转化率,同时n2o的形成低。更具体地,采用至少第一蒸汽活化含铁分子筛和第二含铜分子筛。蒸汽活化含铁分子筛和含铜分子筛涂布在至少一个基底上。例如,第一蒸汽活化含铁分子筛的第一涂层和第二含铜分子筛的第二涂层涂布在所述至少一个基底上。第一和第二涂层可涂布在相同基底或不同基底上。例如,第一基底可具有提供在其上的含第一蒸汽活化含铁分子筛的第一涂层(例如洗涂层形式),且第二基底可具有提供在其上的含第二含铜分子筛的第二涂层(例如洗涂层形式)。优选地,相对于排气料流的流动路径,在含第二涂层的第二基底上游提供含第一涂层的第一基底(含第二涂层的第二基底因此在含第一涂层的第一基底下游)。

9.在上述技术方案中,通过将不同的分子筛涂布在至少一个基体上,实现相对于排气料流的流动路径涂布不同的涂层,以实现不同温度下的对nox的转化率的要求。然而,该技术方案中,需要制备至少两种不同的催化活性分子筛,其成本高,且制备步骤繁琐。另外,该方案中的催化制品可表现出在80000h-1

的空速下测得的至少50%、至少55%或至少60%

的在200℃下的老化nox转化率。该方案中的催化制品可表现出至少70%、至少75%或至少80%的在450℃下的老化nox转化率,在500ppm no、500ppm nh3、10%o2、5%h2o、余量n2的气体混合物中在稳态条件下在80000h-1

的空速下测得。上述转化效率并不能满足日益严格的环保标准的要求。

10.现有技术2(cn 101920213 a)公开了一种以金属有机框架物为载体的低温scr脱硝催化剂及其制备方法,其具体公开了一种制备以金属有机框架物为载体的低温scr脱硝催化剂的方法,是以mofs为催化剂载体,采用浸渍法负载适量的mn、fe、cu、v、ce的一种或几种金属元素的氧化物活性组分后获得。其中,金属氧化物占催化剂总量的质量百分比为1~20%。

11.然而,上述低温scr脱硝催化剂适用于80~200℃之间,这意味着在实际应用中,上述mofs催化剂在老化650℃/50h/10%h2o的条件下会失效。该mofs催化剂无法适用于更高温段的催化反应,并且在高温条件下容易老化。

12.综上所述,现有技术中scr催化剂存在如下问题:

13.(1)现有的scr催化剂的活性温度范围较窄;

14.(2)现有的scr催化剂的nox的转化活性仍然较低,无法满足日益严格的环境要求;

15.(3)金属有机框架物为载体的低温scr脱硝催化剂不耐老化。

技术实现要素:

16.本发明提供一种scr催化剂,包括:

17.基体,为多孔陶瓷载体;以及

18.催化剂涂层,涂覆于所述基体的表面,所述催化剂涂层包括分子筛组分和金属有机框架物组分,所述分子筛组分含有过渡金属元素。

19.根据本发明的实施方案,所述过渡金属元素可以为cu、fe、ni、pt、pd中的一种或两种以上,例如为cu。优选地,所述过渡金属元素在所述分子筛组分中以其氧化物形式存在。

20.根据本发明示例性的实施方案,所述分子筛组分中包含cuo。

21.根据本发明的实施方案,所述金属有机框架物组分中包含金属氧化物,例如所述金属氧化物为铁和/或铜的金属氧化物。其中,所述金属氧化物为活性成分。

22.根据本发明的实施方案,在所述催化剂涂层中,以质量比计,所述分子筛组分与金属有机框架物组分的质量比为(10~100):1,优选为(30~85):1,更优选为(55~75):1;例如,质量比为10:1、11:1、15:1、30:1、55:1、75:1。

23.根据本发明的实施方案,所述分子筛组分中所使用的分子筛的结构选自aei、cha、aft、afx、eab、eri、kfi、lev、sas、sat和sav中的一种或两种以上,优选为aei或cha。

24.根据本发明的实施方案,所述金属有机框架物的结构选自mof、zif(沸石咪唑酯骨架结构)和mil中的一种或两种以上,优选为mil。

25.根据本发明的实施方案,所述分子筛组分中过渡金属元素的负载量为1-10wt%,例如为2wt%、3wt%、4wt%、5wt%、6wt%、7wt%、8wt%、9wt%。

26.根据本发明的实施方案,所述金属有机框架物组分中铁和/或铜的氧化物的负载量为5-25wt%,例如为11wt%、15wt%、20wt%、25wt%。

27.根据本发明的实施方案,所述催化剂涂层包括第一催化剂涂层区域和第二催化剂

涂层区域,其中,

28.所述第一催化剂涂层区域,设置在待处理废气通路的上游,第一催化剂涂层包含第一分子筛组分,

29.所述第二催化剂涂层区域,相对于所述第一催化剂区域设置于待处理废气通路的下游,第二催化剂涂层包含第二分子筛组分和金属有机框架物组分;

30.优选地,所述第一分子筛组分和金属有机框架物组分的质量比为(10~100):1,例如(20~80):1;

31.优选地,所述第二分子筛组分和金属有机框架物组分的质量比为(10~45):1,例如(20~40):1。

32.根据本发明的实施方案,所述第一分子筛组分和第二分子筛组分的组成、结构可以相同,也可以不同,例如不同。

33.根据本发明的实施方案,所述第一分子筛组分中的过渡金属负载量低于所述第二分子筛组分中的过渡金属负载量,例如二者差值不低于2wt%,比如为3-10wt%。

34.本发明还提供上述scr催化剂的制备方法,包括如下步骤:将混合浆料涂覆在所述基体上,经干燥、焙烧,得到所述scr催化剂;

35.所述混合浆料含有所述分子筛组分和金属有机框架物组分。

36.根据本发明的实施方案,所述混合浆料中,分子筛组分和金属有机框架物组分的质量比具有如上文所示的选择。

37.根据本发明的一种实施方案,所述scr催化剂的制备方法,包括如下步骤:将第一催化剂涂层的浆料涂覆在基体的第一催化剂涂层区域,将第二催化剂涂层的浆料涂覆在基体的第二催化剂涂层区域,经干燥、焙烧,得到所述scr催化剂;

38.所述第一催化剂涂层的浆料含有所述第一分子筛组分;

39.所述第二催化剂涂层的浆料含有所述第二分子筛组分和金属有机框架物组分。

40.根据本发明的实施方案,所述混合浆料、第一催化剂涂层的浆料和/或第二催化剂涂层的浆料中还可以含有酸、粘结剂、表面活性剂和溶剂中的一种或多种。

41.例如,所述酸可以选自无机酸或有机酸,例如选自硝酸、醋酸、苹果酸和酒石酸中的一种或两种以上;

42.例如,所述粘结剂可以选自氧化硅胶体、氧化铝胶体和氧化锆胶体中的一种或多种;

43.例如,所述表面活性剂可以选自有机聚合物,例如,选自烷基醚磷酸盐(单烷基醚磷酸钠)和/或丙烯酸盐聚合物(丙烯酸钠聚合物)。

44.例如,所述溶剂可以选自去离子水。

45.根据本发明的实施方案,所述焙烧的温度为400~600℃,所述焙烧的时间为0.5~2小时。

46.本发明的有益效果:

47.本技术发明人经过深入研究发现,将含过渡金属的分子筛与mofs以一定比例混合后,或者进一步将不同过渡金属负载量的分子筛进行分区涂覆,涂敷于基体表面所得到的scr催化剂制品,利用含过渡金属的分子筛与mofs发挥协同作用,能够在宽的温度范围(150℃~650℃)下展现出高的nox转化率,并且也具有较好的抗老化能力,克服了单独使用金属

有机框架物耐老化性差的缺陷。

48.综上,本发明通过在基体上涂敷有分子筛组分和金属有机框架物组分的混合物的涂层,从而使得到的scr催化剂能够达到提高催化效率、拓宽适用温度范围以及提高耐老化性的效果。

附图说明

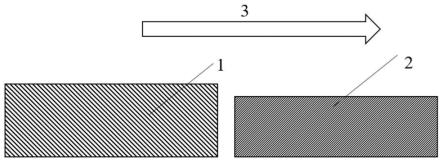

49.图1为实施例9、10的分区涂覆的示意图;

50.1、第一催化剂涂层区域,2、第二催化剂涂层区域,3-废气气流。

具体实施方式

51.下文将结合具体实施例对本发明的技术方案做更进一步的详细说明。应当理解,下列实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

52.除非另有说明,以下实施例中使用的原料和试剂均为市售商品,或者可以通过已知方法制备。

53.实施例1

54.将10g载体mil-101分散于12.57ml的1mol/l的硝酸铜溶液,机械搅拌1~2小时,使其混合均匀,静置3小时候放入干燥箱中,于110℃烘干过夜,然后在氮气或者氩气的气氛中350℃下焙烧5小时,等待自然冷却后,研磨过筛选出直径为40~60目的部分作为金属有机框架物组分,氧化铜负载量为10wt%。

55.将110g的已完成铜离子交换的分子筛作为含铜分子筛组分,其中分子筛的结构为cha,氧化铜负载量为3.0wt%。

56.取上述金属有机框架物10g与上述含铜分子筛110g混合后,加入去离子水中进行搅拌,随着搅拌加入适量的hno3和sio2胶体浆料中,再加入适量的单烷基醚磷酸钠调节浆料性质,并进行研磨,最终将浆料制备至40%左右固体含量。

57.将浆料涂敷在具有400cpsi(孔每平方英寸)的孔密度和6密尔的壁厚度的直径为1inch的多孔陶瓷载体上,将涂敷的载体在120℃干燥1h,并在450℃下焙烧30分钟,得到催化剂试样1。

58.实施例2

59.将10g载体mil-101分散于3.13ml的1mol/l的硝酸铁溶液,机械搅拌1~2小时,使其混合均匀,静置3小时候放入干燥箱中,于110℃烘干过夜,然后再氮气或者氩气的气氛中350℃下焙烧5小时,等待自然冷却后,研磨过筛选出直径为40~60目的部分作为金属有机框架物组分,其中氧化铁负载量为5wt%。

60.将110g的已完成铜离子交换的分子筛作为含铜分子筛组分,其中分子筛的结构为aei,氧化铜负载量为3.0wt%。

61.取上述金属有机框架物10g与上述含铜分子筛110g混合后,加入去离子水中进行搅拌,随着搅拌加入适量的hno3和sio2胶体于浆料中,再加入适量的单烷基醚磷酸钠调节浆料性质,并进行研磨,最终将浆料制备至40%左右固体含量。

62.将浆料涂敷在具有400cpsi(孔每平方英寸)的孔密度和6密尔的壁厚度的直径为

1inch的多孔陶瓷载体上,将涂敷的载体在120℃干燥1h,并在450℃下焙烧30分钟,得到催化剂试样2。

63.实施例3

64.与实施例2相同的方式制备金属有机框架组分;

65.将110g的已完成铜离子交换的分子筛作为含铜分子筛组分,分子筛结构为cha,氧化铜负载量为3.0wt%。

66.取上述金属有机框架物10g与上述含铜分子筛110g混合后,加入去离子水中进行搅拌,随着搅拌加入适量的hno3和sio2胶体于浆料中,再加入适量的单烷基醚磷酸钠调节浆料性质,并进行研磨,最终将浆料制备至40%左右固体含量。

67.将浆料涂敷在具有400cpsi(孔每平方英寸)的孔密度和6密尔的壁厚度的直径为1inch的多孔陶瓷载体上,将涂敷的载体在120℃干燥1h,并在450℃下焙烧30分钟,得到催化剂试样3。

68.实施例4

69.与实施例1相同的方式制备金属有机框架组分;

70.将300g的已完成铜离子交换的分子筛作为含铜分子筛组分,分子筛结构为cha,氧化铜负载量为3.0wt%。

71.取上述金属有机框架物10g与上述含铜分子筛300g混合后,加入去离子水中进行搅拌,随着搅拌加入适量的hno3和sio2胶体于浆料中,再加入适量的单烷基醚磷酸钠调节浆料性质,并进行研磨,最终将浆料制备至40%左右固体含量。

72.将浆料涂敷在具有400cpsi(孔每平方英寸)的孔密度和6密尔的壁厚度的直径为1inch的多孔陶瓷载体上,将涂敷的载体在120℃干燥1h,并在450℃下焙烧30分钟,得到催化剂试样4。

73.实施例5

74.与实施例1相同的方式制备金属有机框架组分;

75.将550g的已完成铜离子交换的分子筛作为含铜分子筛组分,分子筛结构为cha,氧化铜负载量为5.0wt%。

76.取上述金属有机框架物10g与上述含铜分子筛550g混合后,加入去离子水中进行搅拌,随着搅拌加入适量的hno3和sio2胶体于浆料中,再加入适量的单烷基醚磷酸钠调节浆料性质,并进行研磨,最终将浆料制备至40%左右固体含量。

77.将浆料涂敷在具有400cpsi(孔每平方英寸)的孔密度和6密尔的壁厚度的直径为1inch的多孔陶瓷载体上,将涂敷的载体在120℃干燥1h,并在450℃下焙烧30分钟,得到催化剂试样5。

78.实施例6

79.与实施例1相同的方式制备金属有机框架组分;

80.将750g的已完成铜离子交换的分子筛作为含铜分子筛组分,分子筛结构为cha,氧化铜负载量为1.0wt%。

81.取上述金属有机框架物10g与上述含铜分子筛750g混合后,加入去离子水中进行搅拌,随着搅拌加入适量的hno3和sio2胶体于浆料中,再加入适量的单烷基醚磷酸钠调节浆料性质,并进行研磨,最终将浆料制备至40%左右固体含量。

82.将浆料涂敷在具有400cpsi(孔每平方英寸)的孔密度和6密尔的壁厚度的直径为1inch的多孔陶瓷载体上,将涂敷的载体在120℃干燥1h,并在450℃下焙烧30分钟,得到催化剂试样6。

83.实施例7

84.与实施例1相同的方式制备金属有机框架组分;

85.将110g的已完成铜离子交换的分子筛作为含铜分子筛组分,分子筛结构为cha,氧化铜负载量为10.0wt%。

86.取上述金属有机框架物10g与上述含铜分子筛110g混合后,加入去离子水中进行搅拌,随着搅拌加入适量的hno3和sio2胶体于浆料中,再加入适量的单烷基醚磷酸钠调节浆料性质,并进行研磨,最终将浆料制备至40%左右固体含量。

87.将浆料涂敷在具有400cpsi(孔每平方英寸)的孔密度和6密尔的壁厚度的直径为1inch的多孔陶瓷载体上,将涂敷的载体在120℃干燥1h,并在450℃下焙烧30分钟,得到催化剂试样7。

88.实施例8

89.将10g载体mof-5分散于31.42ml的1mol/l的硝酸铜溶液,机械搅拌1~2小时,使其混合均匀,静置3小时候放入干燥箱中,于110℃烘干过夜,然后再氮气或者氩气的气氛中350℃下焙烧5小时,等待自然冷却后,研磨过筛选出直径为40~60目的部分作为金属有机框架物组分,氧化铜负载量为25wt%;

90.将110g的已完成铜离子交换的分子筛作为含铜分子筛组分,分子筛结构为cha,氧化铜负载量为10.0wt%。

91.取上述金属有机框架物10g与上述含铜分子筛110g混合后,加入去离子水中进行搅拌,随着搅拌加入适量的hno3和sio2胶体于浆料中,再加入适量的单烷基醚磷酸钠调节浆料性质,并进行研磨,最终将浆料制备至40%左右固体含量。

92.将浆料涂敷在具有400cpsi(孔每平方英寸)的孔密度和6密尔的壁厚度的直径为1inch的多孔陶瓷载体上,将涂敷的载体在120℃干燥1h,并在450℃下焙烧30分钟,得到催化剂试样8。

93.实施例9

94.将10g载体mil-101分散于12.57ml的1mol/l的硝酸铜溶液,机械搅拌1~2小时,使其混合均匀,静置3小时候放入干燥箱中,于110℃烘干过夜,然后再氮气或者氩气的气氛中350℃下焙烧5小时,等待自然冷却后,研磨过筛选出直径为40~60目的部分作为金属有机框架物组分,氧化铜负载量为10wt%。

95.制备两种不同铜负载的含铜分子筛组分,分子筛均为aei结构,其中,低铜负载分子筛的氧化铜负载量为3wt%,高铜负载分子筛的氧化铜负载量为7wt%,其中氧化铜负载量计为“cuo/(cuo+分子筛)”的重量百分数。

96.然后,取100g高铜负载分子筛与10g上述金属有机框架物混合,制得混合粉末。

97.将100g低铜负载分子筛加入去离子水中进行搅拌,随着搅拌加入适量的hno3和sio2胶体于浆料中,再加入适量的单烷基醚磷酸钠调节浆料性质,并进行研磨,制备得到40%左右固体含量的浆料j1。

98.将混合粉末加入去离子水中进行搅拌,随着搅拌加入适量的hno3和sio2胶体于浆

料中,再加入适量的单烷基醚磷酸钠调节浆料性质,并进行研磨,制备得到40%左右固体含量的浆料j2。

99.将两种浆料分别涂敷在具有400cpsi(孔每平方英寸)的孔密度和6密尔的壁厚度的直径为1inch的多孔陶瓷载体上,将含低氧化铜负载量的浆料j1涂敷在直径为1inch长度为1.5inch的载体作为上游scr1区域(即图1所示的第一催化剂涂层区域),涂层上载量为2.5g/inch3,将含高氧化铜负载量的浆料j2涂敷在直径为1inch长度为1.5inch载体作为下游scr2区域(即图1所示的第二催化剂涂层区域),涂层上载量为3.5g/inch3。将涂敷的载体在120℃干燥1h,并在450℃下焙烧30分钟,得到催化剂试样9。

100.实施例10

101.将10g载体mil-101分散于12.57ml的1mol/l的硝酸铜溶液,机械搅拌1~2小时,使其混合均匀,静置3小时候放入干燥箱中,于110℃烘干过夜,然后再氮气或者氩气的气氛中350℃下焙烧5小时,等待自然冷却后,研磨过筛选出直径为40~60目的部分作为金属有机框架物组分,氧化铜负载量为10wt%。

102.制备两种不同铜负载的含铜分子筛组分,分子筛均为cha结构,其中,低铜负载分子筛的氧化铜负载量为3wt%,高铜负载分子筛的氧化铜负载量为7.5wt%,其中氧化铜负载量计为“cuo/(cuo+分子筛)”的重量百分数。

103.将100g低铜负载(3wt%)分子筛加入去离子水中进行搅拌,随着搅拌加入适量的hno3和sio2胶体于浆料中,再加入适量的单烷基醚磷酸钠调节浆料性质,并进行研磨,制备得到40%左右固体含量的浆料j1。

104.然后,取100g高铜负载(7.5wt%)分子筛与10g上述金属有机框架物混合,制得混合粉末。

105.将混合粉末加入去离子水中进行搅拌,随着搅拌加入适量的hno3和sio2胶体于浆料中,再加入适量的单烷基醚磷酸钠调节浆料性质,并进行研磨,制备得到40%左右固体含量的浆料j2。

106.将两种浆料分别涂敷在具有400cpsi(孔每平方英寸)的孔密度和6密尔的壁厚度的直径为1inch的多孔陶瓷载体上,将含低氧化铜负载量的浆料j1涂敷在直径为1inch长度为1.5inch的载体作为上游scr1区域(即图1所示的第一催化剂涂层区域),涂层上载量为2.5-4.5g/inch3,将含高氧化铜负载量的浆料j2涂敷在直径为1inch长度为1.5inch载体作为下游scr2区域(即图1所示的第二催化剂涂层区域),涂层上载量为2.0-3.5g/inch3。将涂敷的载体在120℃干燥1h,并在450℃下焙烧30分钟,得到催化剂试样10。

107.对比例1

108.将120g的已完成铜离子交换的分子筛加入去离子水中搅拌30分钟,随着搅拌加入适量的hno3和sio2胶体于浆料中,再加入适量的单烷基醚磷酸钠调节浆料性质,并进行研磨,最终将浆料制备至40%左右固体含量。分子筛结构为cha,铜负载量为3.0wt%。

109.将浆料涂敷在具有400cpsi(孔每平方英寸)的孔密度和6密尔的壁厚度的直径为1inch的多孔陶瓷载体上,将涂敷的载体在120℃干燥1h,并在450℃下焙烧30分钟,得到催化剂对比试样1。

110.对比例2

111.除了载体mil-101的质量为120g之外,与实施例1相同的方式制备金属有机框架组

分。

112.取120g上述金属有机框架组分加入去离子水中搅拌30分钟,随着搅拌加入适量的hno3和sio2胶体于浆料中,再加入适量的单烷基醚磷酸钠调节浆料性质,并进行研磨,最终将浆料制备至40%左右固体含量。

113.将浆料涂敷在具有400cpsi(孔每平方英寸)的孔密度和6密尔的壁厚度的直径为1inch的多孔陶瓷载体上,将涂敷的载体在120℃干燥1h,并在450℃下焙烧30分钟,得到催化剂对比试样2。

114.对比例3

115.与实施例1相同的方式制备金属有机框架组分;

116.将80g的已完成铜离子交换的分子筛作为含铜分子筛组分,其中分子筛的结构为cha,铜负载量为3.0wt%。

117.取上述金属有机框架物10g与上述含铜分子筛80g混合后,加入去离子水中进行搅拌,随着搅拌加入适量的hno3和sio2胶体于浆料中,再加入适量的单烷基醚磷酸钠调节浆料性质,并进行研磨,最终将浆料制备至40%左右固体含量。

118.将浆料涂敷在具有400cpsi(孔每平方英寸)的孔密度和6密尔的壁厚度的直径为1inch的多孔陶瓷载体上,将涂敷的载体在120℃干燥1h,并在450℃下焙烧30分钟,得到催化剂对比试样3。

119.对比例4

120.与实施例1相同的方式制备金属有机框架组分;

121.将1100g的已完成铜离子交换的分子筛作为含铜分子筛组分,其中分子筛的结构为cha,铜负载量为3.0wt%。

122.取上述金属有机框架物10g与上述含铜分子筛1100g混合后,加入去离子水中进行搅拌,随着搅拌加入适量的hno3和sio2胶体于浆料中,再加入适量的单烷基醚磷酸钠调节浆料性质,并进行研磨,最终将浆料制备至40%左右固体含量。

123.将浆料涂敷在具有400cpsi(孔每平方英寸)的孔密度和6密尔的壁厚度的直径为1inch的多孔陶瓷载体上,将涂敷的载体在120℃干燥1h,并在450℃下焙烧30分钟,得到催化剂对比试样4。

124.对上述实施例1~10以及对比例1~4所制备得到的试样进行如下测试,测试结果如表1所示。

125.1、在高空速(80000h-1

)下,各例所制备的催化剂样品的nox转化率(%)及n2选择性(%);

126.2、老化测试前后的nox转化率(%),老化条件:在10%h2o存在下在700℃下水热老化50小时;

127.3、分别在180℃、240℃、450℃、600℃下,nox转化率。

128.表1

[0129][0130]

以上,对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1