一种Ni-Fe双金属MOF晶层聚砜复合纳滤膜及其制备方法

一种ni-fe双金属mof晶层聚砜复合纳滤膜及其制备方法

技术领域

1.本发明属于新材料及环保处理领域,具体涉及一种ni-fe双金属mof晶层聚砜复合纳滤膜及其制备方法。

背景技术:

2.全球近年来水资源现状不容乐观。一方面由于气候变化和人为活动的影响,很多地方的水资源衰减率达到10%-20%;另一方面工业和生活用水量达到每年2000亿吨,废污水排放量达到700多亿吨的规模。其中印染废水占工业废水排放总量的10%;近些年来人们对于色彩要求越来越高,染料的种类增加,并朝着抗光解,抗氧化,抗生物降解的方向发展,这使得如今的染料废水难以用一般的水净化方式处理。

3.现在的水处理技术有化学处理法、生物法、物理化学法等。化学处理法包含化学絮凝法、化学氧化法、电化学法,此类方法对于大分子且易形成胶体的水溶性染料、氧化性较强的染料脱色效果比较显著,色素去除率大约在85%,但是随着脱色率的提高,会面临运行成本显著增加,回收难度增大的问题;生物法包含好氧处理法、厌氧处理法以及厌氧-好氧联合处理法,此种方法对于可被生物降解的染料以及难降解的有机物有很好的去除率可达99%,但是同样面临着成本较高,色度试剂去除率低以及难以达到排放标准等一系列问题;物理化学法中包含着吸附法、萃取法和膜分离法,吸附法和萃取法在水处理中有着重点应用,但存在着吸附剂再生困难、成本较高的问题。

4.与之相比,膜分离技术属于逐渐兴起的全新分离技术,具有耗能低,操作简单、占地面积小、无二次污染、产水水质稳定等诸多优点,被称作“第三代”饮用水处理工艺,被广泛应用在废水处理、海水淡化、制药以及食品工程中。但目前由于商品化纳滤膜在操作稳定方面及分离选择性方面存在工艺不完善的问题,国内膜产品从原料到进口,有很大部分都依赖进口,在《国家“十二五”科学和技术发展规划》中提到:重点开发水处理膜、气体分离膜、特种分离膜等膜材料。因此研制出分离效果好,水通量高,抗污染能力强的低成本纳滤膜至关重要。

5.目前,制备纳滤膜的方式有界面聚合、共混、接枝改性三大类。界面聚合法是指让反应物在互不相溶的两相界面发生聚合成膜,由界面聚合法制备的双层纳滤膜有极好的截留效果,但难以克服面临着水通量低且耗能高的问题;共混法是指将小颗粒多孔物质与膜材料进行液相共混,通过相转化方式成膜,由共混法制备的纳滤膜需要克服兼容性的问题;接枝共聚包含了紫外光接枝,电子束辐照,原位生长,逐层生长等方法,其中接枝共聚的方法可以将多孔材料固定在膜表面,相比于其他方法,接枝共聚能够最大程度暴露mofs晶体的孔道,最大程度协调纳滤膜截留率与水通量之间此消彼长的trade-off效应。徐等人通过表面接枝共聚的方法将单宁酸(ta)、fe

3+

、聚乙烯亚胺(pei)三者交联络合成网状ta-fe

3+-pei功能层,相比于mofs功能层复合膜来说,这种方法制备的复合膜容易出现表面结节而导致孔道分布不均的问题。张等人制备的zif-8晶层膜,膜表面暴露的孔道较为均匀,在引入dna解决zif-8水稳定差的问题后,膜的纳滤性能变得极其稳定。

6.因此如何结合现有技术提供一种更加便捷的方法制备获得纳滤性能优异的纳滤膜成为本领域亟待解决的问题。

技术实现要素:

7.本发明针对现有技术存在的诸多不足之处,提供了一种ni-fe双金属mof晶层聚砜复合纳滤膜及其制备方法,该纳滤膜采用单宁酸和fe

3+

的络合作用对psf基底膜进行改性得到功能化改性膜;之后将改性膜置于ni-fe mof的母液中,采用先逐层生长后原位生长的生长方法,有效解决ni-fe mof的刚性导致的晶层开裂问题,在膜表面得到连续致密的ni-fe mof晶层;所制备的改性聚砜纳滤膜,对分子量在342到800da的染料分子,截留率可以达到99%以上,水通量为61.5

±

5.5l

·

m-2

·

h-1

·

bar-1

,而且全程无需使用有机溶剂,操作简单,无需高温高压条件,符合安全生产工艺。

8.本发明的具体发明构思如下:

9.本发明通过配位作用将金属有机框架材料(mofs)改性到psf超滤膜表面,来制备目标纳滤膜,借助于金属与官能团之间的配位协同作用使得mofs与有机超滤膜材料有很好的相容性,因此克服了由共混法制备的纳滤膜的兼容性差的问题,逐层生长和原位构筑结合的方式制备兼具缓冲层的mofs晶层不仅可以减少有机和无机层膨胀带来的晶层开裂影响,又可以克服界面聚合法制备的膜材料过于致密导致的通量低的问题。

10.在具体研发过程中,发明人又陆续发现将ni-fe mof引入聚砜基底膜对提高复合膜的纳滤性能有很大帮助。ni-fe mof最大孔径<0.51nm,可以过滤掉分子量在342-800da的染料分子,并且周期性多孔拓扑结构可以构建丰富的水通道,理论上可以保证高截留率和高水通量。

11.由于psf基膜表面缺少ni-fe mof的生长位点,因此发明人最终决定选用ta与fe

3+

进行中间层改性,ta一方面可以牢牢粘附在psf基膜表面,另一方面ta中富含的酚羟基可以与fe

3+

发生配位反应,均匀配位的fe

3+

可以锚定mof的配体,提供mof的生长位点。

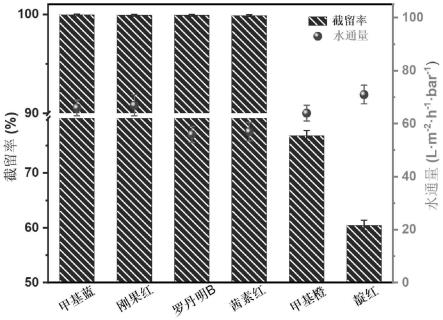

12.在制备过程中,发现ni-fe mof刚性很强,在柔性基底上生长时会发生断裂,发明人选用富含-nh2的大分子材料-聚乙烯亚胺(pei),它可以与ni

2+

形成配位键合,逐层生长制备的薄层mofs/pei缓冲层,缓冲层的引入可以有效缓解ni-fe mof晶层的开裂问题。现有技术中虽然也有采用聚乙烯亚胺进行改性的先例,比如何健等通过对fe

3+

交联聚乙烯亚胺-单宁酸复合纳滤膜进行研究,其作用机理是依靠pei-ta的网状结构覆盖聚砜膜的微孔,使之变成更小的纳米孔;而本技术的构思则是运用ni-fe pba晶体的孔道堵住聚砜膜的微孔,变成更小的纳米孔;而ta-fe

3+

作为中间层主要起到粘合作用两者的构思完全不同,本技术所采用的构思在本领域中是首次应用的。

13.基于上述内容,本发明对psf超滤膜进行ta-fe

3+

的中间层改性,引入pei用逐层生长的方式生长ni-fe mof/pei缓冲层,最后用原位生长的方式构筑ni-fe mof晶体分离层。之后对基于ni-fe mof晶层/聚砜复合纳滤膜进行了测试和表征。

14.在上述发明构思的指导下,本技术的具体技术方案如下:

15.一种ni-fe双金属mof晶层聚砜复合纳滤膜,采用单宁酸和fe

3+

的络合作用对psf基底膜进行改性得到功能化改性膜;之后将改性膜置于ni-fe mof的母液中,采用先逐层生长后原位生长的生长方法,在膜表面得到连续致密的ni-fe mof晶层,即可获得ni-fe双金属

mof晶层聚砜复合纳滤膜;

16.制备获得的纳滤膜对相对分子质量高于342da的染料分子,截留率最高达到99%以上,水通量可达到61.5

±

5.5l

·

m-2

·

h-1

·

bar-1

。

17.进一步的,上述纳滤膜的制备方法,具体步骤如下:

18.(1)psf超滤膜的预处理:

19.将psf超滤膜置于质量分数为1%的亚硫酸钠溶液中避光保存,取用前将psf超滤膜在乙醇和水体积比为1∶1的溶液中先浸泡30min到1h,超声5min进行活化,去离子水反复清洗膜表面的乙醇,然后浸泡在去离子水中6到12h,备用;

20.现有的商用psf超滤膜表面防腐层的存在会影响ta的均匀涂覆,因此在表面改性前需进行上述的预处理操作;所采用的超声为本领域的常规操作,发明人不再赘述;

21.(2)中间层改性聚砜超滤膜制备fe

3+-ta@psf复合膜

22.分别称取0.2g的ta和0.2g的fecl3粉末分别溶解于100ml去离子水中,将预处理好的psf超滤膜浸入10ml的单宁酸溶液中5-10min,取出膜,用去离子水清洗,除去表面多余的ta溶液,之后将膜浸入10ml氯化铁水溶液中5-10min完成配位反应,取出膜,除去多余的fe

3+

,按照上述步骤,重复1-3次;

23.(3)ni-fe mof/pei的层层自组装构筑缓冲过渡层

24.称取2.666g k3fe(cn)6倒入烧杯中,加入200ml去离子水,配成a液;再分别称取1.42g ni(no3)2·

6h2o、1g质量分数为5%聚乙烯亚胺、2.35g柠檬酸钠,依次溶解到200ml水中,得到b液;

25.将步骤(2)获得的膜按顺序分别浸入a液和b液中1-5h,之后用乙醇和超纯水反复冲洗至表面无残留试剂,晾干表面,按照上述流程重复2-6个循环过程;完成ni-fe mof/pei缓冲层的逐层制备;

26.(4)ni-fe mof晶层的原位生长

27.取100ml a液与200ml b液超声混匀,将步骤(3)中获得的逐层生长改性后的聚砜膜放入混合液中1-5h后取出,用去离子水和乙醇反复清洗至表面无残留试剂;

28.按照上述流程,将生长完成的复合膜置于常温下进行晾干处理即可完成ni-fe mof晶层在膜上的制备,获得目标复合纳滤膜。

29.发明人对上述改性的聚砜超滤膜进行了相关性能检测,结果发现改性后的复合膜对分子量在342-800da的染料,截留率均可达到99%以上。水通量可达到61.5

±

5.5l

·

m-2

·

h-1

·

bar-1

,截留率高,水通量高,与现有文献报道的大部分mofs改性纳滤膜(截留率在99%左右,水通量较高的在25l

·

m-2

·

h-1

·

bar-1

左右),水通量和截留率均有较大程度的提高。

30.现有技术中,对商品超滤膜的改性通常选用单一物质,比如利用盐酸多巴胺或是l-dopa,本发明的中间层选用了ta-fe

3+

,其优点在于ta可以迅速地粘附到psf超滤膜表面,ta与fe

3+

的配位作用可以均匀地固定fe

2+

,为后期mofs的生长提供位点。而在改性后的psf超滤膜上层层自组装了mofs材料:ni-fe mofs晶体则大大提高了psf超滤膜的耐受性,由于ni-fe mofs膜层有良好的水稳定性,不与酸碱反应,不溶于有机溶剂,因此降低了对使用环境的要求,扩大了它的适用范围,使其更具有推广价值。

31.更进一步的,为了获得更好的效果,步骤(1)聚砜超滤膜的预处理中最后浸泡在去离子水中的时间优选为12h;

32.步骤(2)中间层改性聚砜超滤膜制备fe

2+-ta@psf复合膜时,在单宁酸溶液和氯化铁水溶液中的浸泡时间优选为5min。

33.步骤(3)ni-fe mof/pei的层层自组装构筑缓冲过渡层时,将a液b液循环浸泡时间优选为1.5h,循环浸泡次数优选为3次。

34.步骤(4)ni-fe mof晶层的原位生长时,在100ml a液与200ml b液的混合液中的浸泡时间优选为2h。

35.综上所述,本发明的技术方案在psf超滤膜表面组装得到了连续致密的ni-fe mofs膜层,更好的改进了膜的性能,提高了膜的截留率,同时保持了较高的水通量,实现水通量和截留率的双提高。

附图说明

36.图1为实施例2制备的改性psf复合膜对于不同染料的截留率和水通量变化情况对比图;

37.图2为实施例2制备的改性psf复合膜对于不同盐溶液的截留率和水通量情况对比图;

38.图3为实施例2制备的改性psf复合膜长效运行稳定性图;

39.图4为实施例2制备的改性psf复合膜的sem图;

40.图5为实施例2制备的改性psf复合膜的xrd图;

41.图6为实施例2制备的改性psf复合膜的ftir图。

具体实施方式

42.下面结合实施例来进一步说明本发明,但不应将此理解为本发明的上述主题的范围仅限于以下的实例,凡基于本发明上述内容所实现的技术均属于本发明的范围,除特殊说明外,下述实施例中均采用常规现有技术完成。且为了适配纳滤膜评价仪nfmt-01,下述检测时的纳滤膜面积大小均是7.065cm2。

43.实施例1:

44.一种ni-fe双金属mof晶层聚砜复合纳滤膜的制备方法,具体步骤如下:

45.(1)聚砜超滤膜的预处理:

46.将psf超滤膜置于质量分数为1%的亚硫酸钠溶液中避光保存,取用前将psf超滤膜在乙醇和水体积比为1:1的溶液中先浸泡30min,超声5min进行活化,去离子水反复清洗膜表面的乙醇,然后浸泡在去离子水中12h,备用。

47.(2)中间层改性聚砜超滤膜制备fe

2+-ta@psf复合膜

48.分别称取0.2g的ta和0.2g的fecl3粉末分别溶解于100ml去离子水中,将预处理好的psf超滤膜浸入10ml的单宁酸溶液中5min,取出膜,用去离子水清洗,除去表面多余的ta溶液,之后,将膜浸入10ml fecl3水溶液中5min完成配位反应,取出膜,除去多余的fe

3+

,按照上述步骤,重复1次。

49.(3)ni-fe mof/pei的层层自组装构筑缓冲过渡层

50.称取2.666g k3fe(cn)6倒入烧杯中,加入200ml去离子水,配成a液;再分别称取1.42g ni(no3)2·

6h2o、1g质量分数为5%聚乙烯亚胺、2.35g柠檬酸钠,依次溶解到200ml水

中,得到b液。

51.分别将膜浸入a液和b液中各1.5h,之后用乙醇和超纯水反复冲洗至表面无残留试剂,晾干表面。此过程为ni-fe mof/pei缓冲层逐层制备的一个循环过程,按照上述流程重复2个循环过程。

52.(4)ni-fe mof晶层的原位生长

53.取100ml a液与200ml b液超声混匀,将步骤(3)中获得的逐层生长改性后的聚砜膜放入混合液中1h后取出,用去离子水和乙醇反复清洗至表面无残留试剂。置于常温下晾干表面水分后,获得目标复合纳滤膜,并做性能测试。

54.性能测试:将改性后的纳滤膜做成膜组件后,将其放入纳滤膜评价仪nfmt-01中,开始进行测试,经过测量所获得的纳滤膜面积大小是7.065cm2,(7.065

×

10-4

m2),实验时间采用60min,对浓度均为30ppm的甲基蓝、刚果红、罗丹明b、茜素红、甲基橙、靛红测量了截留率和水通量,结果表明,改性后的纳滤膜对分子量在342da-800da以上的染料分子,截留率在95%以上,水通量在65l

·

m-2

·

h-1

·

bar-1

左右。

55.实施例2:

56.一种ni-fe双金属mof晶层聚砜复合纳滤膜的制备方法,具体步骤如下:

57.(1)聚砜超滤膜的预处理:

58.将psf超滤膜置于质量分数为1%的亚硫酸钠溶液中避光保存,取用前将psf超滤膜在乙醇和水体积比为1∶1的溶液中先浸泡30min,超声5min进行活化,去离子水反复清洗膜表面的乙醇,然后浸泡在去离子水中12h,备用。

59.(2)中间层改性聚砜超滤膜制备fe

3+-ta@psf复合膜

60.分别称取0.2g的ta和0.2g的fecl3粉末分别溶解于100ml去离子水中,将预处理好的psf超滤膜浸入10ml的单宁酸溶液中10min,取出膜,用去离子水清洗,除去表面多余的ta溶液,之后,将膜浸入10ml fecl3水溶液中10min完成配位反应,取出膜,除去多余的fe

3+

,按照上述步骤,重复2次。

61.(3)ni-fe mof/pei的层层自组装构筑缓冲过渡层

62.称取2.666g k3fe(cn)6倒入烧杯中,加入200ml去离子水,配成a液;再分别称取1.42g ni(no3)2·

6h2o、1g质量分数为5%聚乙烯亚胺、2.35g柠檬酸钠,依次溶解到200ml水中,得到b液。

63.分别将膜浸入a液和b液中各2.5h,之后用乙醇和超纯水反复冲洗至表面无残留试剂,晾干表面。此过程为ni-fe mof/pei缓冲层逐层制备的一个循环过程。按照上述流程重复3个循环过程。

64.(4)ni-fe mof晶层的原位生长

65.将a液和b液以体积比1∶2混合,将逐层生长改性后的聚砜膜放入混合液中2h后取出,用去离子水和乙醇反复清洗至表面无残留试剂。置于常温下晾干表面水分后,获得目标复合纳滤膜,并做性能测试:

66.性能测试:将改性后的纳滤膜做成膜组件后,将其放入纳滤膜评价仪nfmt-01中,开始进行测试,经过测量我们的膜面积大小是7.065cm2,(7.065

×

10-4

m2),实验时间采用60min,对浓度均为30ppm的甲基蓝、刚果红、罗丹明b、茜素红、甲基橙、靛红测量了截留率和水通量,结果表明,改性后的纳滤膜对分子量在342da-800da的染料分子,截留率在99%以

上,水通量在61.5

±

5.5l

·

m-2

·

h-1

·

bar-1

,与现有的mofs改性的纳滤膜相比,通量和截留率都有较大幅度提升。

67.实施例3

68.一种ni-fe双金属mof晶层聚砜复合纳滤膜的制备方法,具体步骤如下:

69.(1)聚砜超滤膜的预处理:

70.将psf超滤膜置于质量分数为1%的亚硫酸钠溶液中避光保存,取用前将psf超滤膜在乙醇和水体积比为1∶1的溶液中先浸泡30min,超声5min进行活化,去离子水反复清洗膜表面的乙醇,然后浸泡在去离子水中12h,备用。

71.(2)中间层改性聚砜超滤膜制备fe

3+-ta@psf复合膜

72.分别称取0.2g的ta和0.2g的fecl3粉末分别溶解于100ml去离子水中,将预处理好的psf超滤膜浸入10ml的单宁酸溶液中5min,取出膜,用去离子水清洗,除去表面多余的ta溶液,之后,将膜浸入10ml fecl3水溶液中5min完成配位反应,取出膜,除去多余的fe

3+

,按照上述步骤,重复3次。

73.(3)ni-fe mof/pei的层层自组装构筑缓冲过渡层

74.称取2.666g k3fe(cn)6倒入烧杯中,加入200ml去离子水,配成a液;再分别称取1.42g ni(no3)2·

6h2o、1g质量分数为5%聚乙烯亚胺、2.35g柠檬酸钠,依次溶解到200ml水中,得到b液。分别将膜浸入a液和b液中各5h,之后用乙醇和超纯水反复冲洗至表面无残留试剂,晾干表面。此过程为ni-fe mofs逐层生长的一个循环过程。按照上述流程重复4个循环过程。

75.(4)ni-fe mof晶层的原位生长

76.取100ml a液与200ml b液超声混匀,将步骤(3)中获得的逐层生长改性后的聚砜膜放入混合液中3h后取出,用去离子水和乙醇反复清洗至表面无残留试剂。置于常温下晾干表面水分后,获得目标复合纳滤膜,并做性能测试。

77.性能测试:我们将改性后的纳滤膜做成膜组件后,将其放入纳滤膜评价仪nfmt-01中,开始进行测试,经过测量我们的膜面积大小是7.065cm2,(7.065

×

10-4

m2),实验时间采用60min,对浓度均为30ppm的甲基蓝、刚果红、罗丹明b、茜素红、甲基橙和靛红测量了截留率和水通量,结果表明,改性后的纳滤膜对分子量在342da-800da的染料分子,截留率在99%以上,水通量在55l

·

m-2

·

h-1

·

bar-1

左右。

78.实验例

79.除此之外,针对实施例2获得的改性聚砜超滤膜,发明人进行了相关检测,结果如下所示:

80.对改性psf复合膜进行纳滤性能测试。在4bar压力下对浓度为30ppm的甲基蓝、刚果红、罗丹明b、茜素红、甲基橙和靛红6种染料,以及浓度为1g/l的al2(so4)3、mgcl2、na2so4、mgso4、nacl五种物质进行截留测试,图1、2为改性psf复合膜对6种染料以及5种盐的截留率与水通量对比图,可以发现复合膜对分子量在342da以上的染料截留率在99%以上,由于ni-fe mofs的最大孔径<0.51nm,所以对甲基橙的截留率为76.78%,对小分子染料靛红的截留率为60.42%,对选定的5种盐的截留率在50%以下。与现有文献报道的大部分mofs改性纳滤膜(通量较高的在25l

·

m-2

·

h-1

·

bar-1

左右,截留率较高的在99%左右)相比,在截留率较高的前提下,水通量也有了较大提升达到61.5

±

5.5l

·

m-2

·

h-1

·

bar-1

左右。

81.同样我们对改性psf复合膜进行了长效运行稳定性测试(如图3所示)。在经过14h的长效运行后,复合膜对刚果红的截留率一直稳定在99%以上,水通量由61l

·

m-2

·

h-1

·

bar-1

降到54l

·

m-2

·

h-1

·

bar-1

。水通量降低幅度较大的原因是:由于复合膜初始水通量较高,刚果红容易物理堆积在复合膜表面,堵塞住部分孔道,导致水通量降低。14h后拆开装置冲洗干净膜表面后再进行纳滤性能测试,水通量恢复到58l

·

m-2

·

h-1

·

bar-1

,截留率仍在99%以上。

82.图4为实施例2制备的改性psf复合膜的sem图,图中1为psf基膜,在扫描电镜图中可以看出psf超滤膜表面布满大于20nm的孔洞。2为fe

3+-ta@psf复合膜,与psf基膜相比,膜表面变平滑,孔径减小,这是由于ta和fe

2+

形成的络合物附着到了膜表面,导致膜孔变小。3为采用原位生长法制备的纳滤复合膜,由于ni-fe mofs的刚性较强,在柔性psf基底上生长时,会出现ni-fe mofs晶层大面积开裂问题。4为加入pei后用逐层生长的方式制备的纳滤复合膜,开裂问题已被解决,但由于生长时间较短,大部分晶体没有形成均一的立方体结构。5是在4的基础上,用原位生长的方式,延长反应时间制备的复合膜(即是实施例2制备获得的膜),开裂问题被解决,而且ni-fe mofs晶体是均一的立方体结构,与文献报道一致。

83.图5为实施例2制备的改性psf复合膜的xrd图,当ni-fe mofs晶体层生长后,复合膜在17

°

、24

°

、35

°

、40

°

、43

°

、50

°

、53

°

、57

°

、65

°

、68

°

处均观察到新的特征峰。加入pei后,出峰位置没有偏移,但高度略有下降。经过对比发现,这些特征峰与ni-fe mofs晶体的特征峰类似,且高度相似,与标准卡片46-0906相吻合,因此可以进一步说明改性psf复合膜上存在ni-fe mofs晶层。

84.图6为实施例2制备的改性psf复合膜ftir图,首先可在1293cm-1

处观察到吸收峰,归属于s-o基团的不对称伸缩峰,在1245cm-1

处出现的强吸收峰为芳醚的不对称伸缩振动吸收峰,这两个吸收峰是psf基膜组成成分的特有基团。在1730cm-1

处的吸收峰归属于ta中羰基(c=o)伸缩振动,在722cm-1

处的吸收峰属于fe-o的伸缩振动,1350cm-1

和1478cm-1

处出现的峰为ta-fe

3+

络合物中的邻苯二酚环伸缩振动,这说明ta-fe

3+

在膜表面发生络合反应,并成功负载到膜表面。在2089cm-1

处出现的强吸收峰属于c≡n的吸收振动峰。在589cm-1

处出现一个新峰,该峰属于纯ni-fe mof s的配位吸收振动峰,这表明ni-fe pba已经顺利构筑到fe

3+-ta@psf复合膜表明。通过ni-fe pba粉末与pei@ni-fe mofs粉末的红外谱图对比,发现位于2165cm-1

处由ni-nc产生的伸缩振动峰减弱,这是因为pei中丰富的-nh3优先与ni

2+

配位,导致ni-nc的配位点减少,因此红外峰强度减弱,这种现象说明pei已成功引入到ni-fe mofs晶体中。上述的重要基团在最终制备的纳滤膜中均有出现,这说明pei@ni-fe mofs/ta-fe

3+

/ps纳滤膜的成功制备。

85.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围,以上实施案例的说明可用来帮助理解本发明的原理及方法。但是以上实施案例并不唯一,不应理解为对本发明的限制。同时,对于本领域的一般技术人员,依据本发明原理和方法,可在具体实施方式及应用范围上进行灵活的改变。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1