一种橡胶钢复合衬板及其制作工艺的制作方法

1.本发明属于复合材料技术领域,尤其涉及一种橡胶钢复合衬板及其制作工艺。

背景技术:

2.球磨机是物料被破碎之后,再进行粉碎的关键设备。球磨机中研磨体一般为钢制圆球,并按不同直径和一定比例装入筒中,研磨体也可用钢段。根据研磨物料的粒度加以选择,物料由球磨机进料端空心轴装入简体内,当球磨机简体转动时候,研磨体由于惯性和离心力作用,摩擦力的作用,使它附在简体衬板上被简体带走,,当被带到一定的高度时候,由于其本身的重力作用而被抛落,下落的研磨体像抛射体一样将筒体内的物料给击碎。选矿、建材等行业内干法磨机内衬,大多使用的是全高锰合金的钢衬板,但其重量重、能源损耗大,安装更换时人工成本高,运行时噪音大,对环境影响大。

3.现有的橡胶与高锰合金复合钢衬板,存在钢骨架支撑力不足、塑形容易产生裂纹、与橡胶复合成型工艺不成熟等问题,由多块钢板组装而成的钢骨架稳定性较差,无法满足球磨机的使用需求。

技术实现要素:

4.本发明所要解决的技术问题是钢骨架支撑力不足、塑形困难,克服以上背景技术中提到的不足和缺陷,提供一种橡胶钢复合衬板及其制作工艺。

5.为解决上述技术问题,本发明提出的技术方案为:

6.一种橡胶钢复合衬板,包括骨架层与橡胶层,所述橡胶层设置在骨架层下方,所述骨架层为一整体的波浪型高锰耐磨钢板,所述波浪型高锰耐磨钢板的宽度方向中线上,沿长度方向切割有多个螺丝孔洞,所述螺丝孔洞两侧设置有沿长度、宽度方向排列的支撑架,所述支撑架上设置有平行与波浪型高锰耐磨钢板的衬板,衬板与螺丝孔洞对应位置开设有对应安装孔。

7.橡胶钢复合衬板的螺丝孔洞需要与对应的紧固件结合,衬板与螺丝孔洞对应位置开设有对应安装孔,方便紧固螺帽的安装使用。

8.优选的,所述波浪型高锰耐磨钢板的下方设置有与螺丝孔洞两侧相切的多条宽度方向支撑架,最外侧的两条宽度方向支撑架之间连接有两条长度方向支撑架,其余宽度方向支撑架的终点与长度方向支撑架相接。更优选的,所述宽度方向支撑架为四条,长度方向支撑架为两条。

9.上述支撑架结构在长度、宽度方向均起到较好的固接、支撑效果,能够有效应对多方面形变,且支撑架与钢板本身垂直,在复合橡胶层时不过多占用橡胶层空间。

10.优选的,所述螺丝孔洞经硫化处理,与其对应件的紧固螺帽相配合。螺丝孔洞经切割,为紧固螺帽预留安装空间,本技术为保证紧固螺帽与螺丝孔洞安装的紧固性和一体性,在螺丝孔洞处进行硫化处理,硫化橡胶与橡胶层橡胶性质一致,保证其相容性,减少应力集中。优选的,所述橡胶钢复合衬板多块拼接,应用于球磨机、搅拌机、破碎机中任意一种的内

壁,所述橡胶钢复合衬板的橡胶层作为内壁壁面。

11.球磨机、搅拌机、破碎机内壁与物料频繁、高速结合,一方面需要保证内壁摩擦力强、柔韧性高,不伤物料,一方面内壁常发生磨损,经常需要更换。本技术将复合衬板作为内壁材料,骨架层保证了内壁面的支撑性,橡胶层保证内壁的柔韧性,且本技术衬板的橡胶层经磨损后,由于多块拼接应用于球磨机等,容易更换,可通过再次硫化处理复合橡胶的方式反复利用,环保型好。

12.优选的,所述橡胶层所采用的橡胶原料包括:

[0013][0014]

优选的,所述炭黑包括n330炭黑,所述石墨包括石墨sg6和/或石墨sg3,所述硫化剂包括硬脂酸,所述增塑剂包括古马隆,所述防老剂包括防老剂4010na、防老剂ble-w、防老剂rd中至少一种,所述促进剂包括促进剂cbs、促进剂dm、促进剂tmtd中至少一种。

[0015]

在同一个技术构思下,本技术还提供一种橡胶钢复合衬板的制作工艺,包括以下步骤:

[0016]

(1)将高锰耐磨钢板加热至180-220℃并保温20-40min;

[0017]

(2)采用模具将高锰耐磨钢板与橡胶层冷压一次成型,得到波浪型高锰耐磨钢板;

[0018]

(3)在波浪型高锰耐磨钢板上切割螺丝孔洞,焊接支撑架和衬板;

[0019]

(4)对螺丝孔洞进行硫化处理,再次复合橡胶层,抛光除锈,得到橡胶钢复合衬板。

[0020]

为保证组织和性能,传统高锰耐磨钢出厂前均需进行水韧处理,水韧处理后高锰耐磨钢为无析出奥氏体组织,可保证较好的力学和耐磨性能。对于水韧处理后的成品高锰耐磨钢,将钢板加热并保温,可有效去除钢板内应力,保证钢板在后续切割和成型过程中的稳定性,减少因内应力不均而引起的异常形变。

[0021]

优选的,步骤(2)中所述模具采用复合材质,所述模具包括外壳及内涂层,所述外壳采用碳素模具钢、合金模具钢、高速钢中的至少一种,所述内涂层包括天然石墨、粘土、碳化硅、氧化铝、金刚砂中的至少一种。所述特殊材质模具能够保证模具硬度和强度,同时选用耐高温材料制作内涂层,具有隔热且保护模具的功效,避免成型过程中模具形变,导致波浪型高锰耐磨钢板异常形变。

[0022]

优选的,步骤(2)中所述模具的圆角r值与高锰耐磨钢板厚度相同。能够有效保证

波浪型高锰耐磨钢板成型精度;所述采用模具将高锰耐磨钢板冷压一次成型时,在模具压型圆角处涂抹润滑油,防止高锰耐磨钢板出现微小裂纹。

[0023]

优选的,对螺丝孔洞进行硫化处理,所述硫化处理在螺丝孔洞处再次复合橡胶层,所述橡胶层形状与螺丝孔洞配合的紧固螺帽相对应。

[0024]

与现有技术相比,本发明的有益效果为:

[0025]

(1)本发明采用一次成型的整块高锰耐磨钢板作为橡胶钢复合衬板的钢骨架,相较于多块切割后焊接而成的骨架,本技术应力集中的连接线较少,具有更好的强度与稳定性。

[0026]

(2)设计了骨架层支撑架的排列方式,螺丝孔洞两侧设置相切的两条宽度方向支撑架,两条长度方向支撑架,支撑架互相连接,有利于应对不同方向受力情况,且长度、宽度方向的支撑架各自为对方提供力学支撑,减少受力后的支撑架形变情况。螺丝孔洞本身由于孔洞切线,为应力集中点,在螺丝孔洞周围布置支撑架,有助于缓解应力集中问题。

[0027]

(3)本技术的制作工艺,热处理钢板保证切割成型时的稳定性,采用特殊模具钢,保证硬度和强度,模具压型圆角r值为1a(一倍板厚),可有效保证瓦楞板成型精度。

[0028]

(4)橡胶层耐温150℃,石墨sg6、石墨sg3的导热性能优异,具有较好的耐热性能,起到抗震、导热、降噪的作用。橡胶钢复合衬板与原铸钢衬板,具有体积轻、安装方便等特点。

附图说明

[0029]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0030]

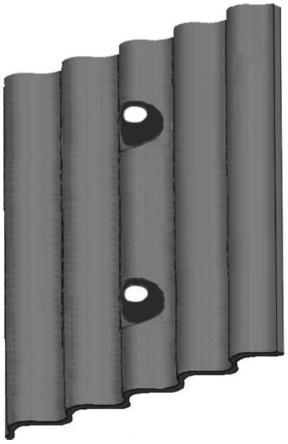

图1为橡胶钢复合衬板骨架层正面示意图;

[0031]

图2为橡胶钢复合衬板骨架层背面示意图;

[0032]

图3为橡胶钢复合衬板的制作工艺中的模具上壳正视图;

[0033]

图4为橡胶钢复合衬板的制作工艺中的模具上壳俯视图;

[0034]

图5为橡胶钢复合衬板的制作工艺中的模具上壳立体示意图;

[0035]

图6为橡胶钢复合衬板的制作工艺中的模具下壳正视图;

[0036]

图7为橡胶钢复合衬板的制作工艺中的模具下壳俯视图;

[0037]

图8为橡胶钢复合衬板的制作工艺中的模具下壳立体示意图;

[0038]

图9为橡胶钢复合衬板骨架层实物图;

[0039]

图10为橡胶钢复合衬板骨架层与橡胶层复合示意图。

[0040]

其中,1、骨架层;2、橡胶层;3、螺丝孔洞;4、支撑架;5、衬板。

具体实施方式

[0041]

为了便于理解本发明,下文将结合说明书附图和较佳的实施例对本发明做更全面、细致地描述,但本发明的保护范围并不限于以下具体实施例。

[0042]

除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解含义相

同。本文中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围。

[0043]

除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

[0044]

实施例1:

[0045]

橡胶钢复合衬板,用于球磨机的内壁壁面,包括骨架层1与橡胶层2,橡胶层2设置在骨架层1下方,骨架层为一整体的波浪型高锰耐磨钢板,波浪型高锰耐磨钢板的材料为mn13高锰耐磨钢,尺寸为宽350mm*长490mm*厚6mm。

[0046]

图1、图2为橡胶钢复合衬板骨架层正面、背面示意图,示意螺丝孔洞与相切支撑架的大致位置。

[0047]

图3、4、5、6、7、8为橡胶钢复合衬板的制作工艺中的模具示意图;

[0048]

图9为橡胶钢复合衬板骨架层实物图;

[0049]

图10为橡胶钢复合衬板骨架层与橡胶层复合示意图,橡胶层在骨架层下侧。

[0050]

波浪型高锰耐磨钢板的宽度方向中线上,沿长度方向中心点往两端延伸125

㎜

为中心,各切割一个44mm*66

㎜

的椭圆形螺丝孔洞3(尺寸66mm沿长度方向),螺丝孔洞3经硫化处理,与其对应件的紧固螺帽相配合;螺丝孔洞3两侧设置有四条与螺丝孔的相切的宽度方向排列的支撑架4,两条长度方向排列的支撑架4,最外侧的两条宽度方向支撑架4之间连接有两条长度方向支撑架4,其余两条宽度方向支撑架4终点与长度方向支撑架相接。

[0051]

支撑架上设置有平行于波浪型高锰耐磨钢板的衬板5,衬板厚3mm*宽32mm*长290mm,与螺丝孔洞对应位置开设有对应安装孔。

[0052]

橡胶层采用的橡胶原料包括:100丁苯1502橡胶,40n33炭黑,20石墨sg6,15石墨sg3,15白炭黑,10沥青,16古马隆,10氧化锌,2.0硬脂酸,1.0防老剂4010na,1.5防老剂ble-w,1.5防老剂rd,0.8促进剂cbs,1.0促进剂dm,2.4促进剂tmtd。

[0053]

最终橡胶钢复合衬板质量为14.5kg。

[0054]

本实施例橡胶钢复合衬板的制作工艺,包括以下步骤:

[0055]

1、采购nm600e,2000mm*7800mm*6mm厚高耐磨钢板;

[0056]

2、将整板用数控切割机(激光、等离子、氧气乙炔等)(切缝3mm)分割成350mm*490mm*6mm,88块;

[0057]

3、将350mm*490mm*6mm厚钢板进行热处理加热至200℃并保温30min,保证钢板在后续切割和高温电炉内部成型过程中的稳定性;

[0058]

4、将350mm*490mm*6mm厚高锰耐磨钢用2000吨压机加工成瓦楞板,复合橡胶层,用特殊模具对高锰耐磨钢进行冷压成型;

[0059]

特殊模具包括外壳及内涂层,外壳采用碳素模具钢,内涂层为天然石墨。

[0060]

模具压型圆角r值为1a(一倍板厚),可有效保证波浪型高锰耐磨钢板成型精度;

[0061]

冷加工时,在模具压型圆角处涂抹润滑油,防止高锰耐磨钢板出现微小裂纹。

[0062]

5、在压制的波纹板(300*490*6)490

㎜

中心点及300mm中心点往两端延伸125

㎜

为中心,各切割一个44mm*66

㎜

的椭圆形螺丝孔(尺寸66为490mm的方向);

[0063]

6、切割后在两孔位置焊接螺丝袋(特制),螺丝袋外边缘各加一条3mm*32mm*290mm普通衬板,共两条;对螺丝孔洞进行硫化处理,所述硫化处理在螺丝孔洞处再次复合橡胶

层,所述橡胶层形状与螺丝孔洞配合的紧固螺帽相对应;

[0064]

7、单独密闭空间抛光、除锈;

[0065]

8、涂粘结剂:普力通底涂815,面涂825;

[0066]

9、波纹钢板下层为橡胶层,橡胶层厚度为306mm*490mm*43mm。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1