烷烃制低碳烯烃非铬非贵金属催化剂及其制备方法与流程

1.本发明涉及催化剂技术领域,具体涉及一种烷烃制低碳烯烃非铬非贵金属催化剂。

背景技术:

2.低碳烯烃作为重要的化工基础原料,在国民经济中扮演重要的角色。随着工业的发展,乙烯、丙烯及丁烯的需求量不断增加,而现有的生产工艺条件不能满足消费要求,需要大量进口。

3.目前,乙烯和丙烯的主要生产工艺为蒸汽裂解,但蒸汽裂解的反应温度较高、能耗大、对设备的要求苛刻并且低碳烯烃的选择性较低,相比于蒸汽裂解,催化裂解由于催化剂的使用,使得反应温度大大降低,并且可以通过调节催化剂的组成提高乙烯和丙烯的选择性。

4.随着炼油厂原油加工深度提升和页岩气开采技术发展,产生大量的c4烷烃,而正丁烷是其中组分之一,如果能以正丁烷为原料催化裂解生产具有高附加值的低碳烯烃,则能大幅提高该原料的经济价值。美国对c4烃的化工利用率达到80%,日本64%,西欧60%,而目前我国则不到40%,因此如何合理高效利用c4烷烃已成为石油化工科技工作者需要认真研究的问题。

5.将化学性质相对稳定的正丁烷转化为目前紧需的烯烃是目前高效利用c4烷烃一种有效方法。正丁烷制烯烃催化剂,一类是以负载型的贵金属为活性组分,例如cn104338531a、cn107537534a、cn107008255a、cn104096561a、cn109174093a等公开的正丁烷制烯烃方法中,以pt为活性组分,通过添加不同的助剂(如sn元素)来提高正丁烷的反应活性以及催化剂的稳定性,pt系催化剂具有较好的正丁烷反应活性,但是由于活性组分为贵金属,成本较高,难以大规模利用。另一类是以非贵金属或者其氧化物为活性组分,如钒氧化物、铬氧化物等,例如cn112717920a、cn106083509a等公开的正丁烷制烯烃方法中,以cr2o3为活性组分,以al2o3为载体制备cr系催化剂,虽然cr系催化剂具有较高的正丁烷转化率性,但是由于cr

3+

容易生成cr

6+

,cr

6+

有剧毒,催化剂的应用受到环保限制。

技术实现要素:

6.本发明针对pt系催化剂和cr系催化剂各自存在的上述问题,本发明提供一种烷烃制低碳烯烃非铬非贵金属催化剂,一方面非贵金属催化剂能够大大降低催化裂解的成本,另一方面以铁为活性组分,正丁烷的转化率和烯烃的选择性也有明显地提高。

7.本发明的技术方案为:一种烷烃制低碳烯烃非铬非贵金属催化剂,包括以下重量份的组分:10-30份铈锆固溶体和1-5份含铁化合物;铈锆固溶体中含有5~50wt%的ceo2。

8.进一步限定,所述铈锆固溶体中含有15~35wt%的ceo2。

9.进一步限定,所述铈锆固溶体中含有15~25wt%的ceo2。

10.进一步限定,所述烷烃制低碳烯烃非铬非贵金属催化剂包括以下重量份的组分:

10-20份铈锆固溶体和1-3份含铁化合物。

11.进一步限定,所述铈锆固溶体为ceo2的含量为17.7wt%的ce

x

zryo2固溶体,其中:x与y的比值为0.037~0.715。

12.进一步限定,所述铈锆固溶体中zro2的含量为45~80wt%。

13.进一步限定,所述含铁化合物为三氯化铁。

14.本发明还公开了一种烷烃制低碳烯烃非铬非贵金属催化剂的制备方法,包括以下步骤:将含铁化合物溶于溶剂中形成溶液,将溶液加入铈锆固溶体中后依次进行分散、烘干、压片、破碎以及过筛得到所述非贵金属催化剂。

15.进一步限定,所述烘干过程中温度为80~120℃。

16.进一步限定,所述分散过程中采用超声波分散。

17.本发明的有益效果:

18.1.本发明中由于铈锆固溶体中zro2可以控制ceo2微晶的结构或位点,从而提高铈锆固溶体的储氧能力(osc)、氧化还原性能、耐热性和促进金属分散的性能,因此非常适合作为催化裂解过程中催化剂的载体。

19.2.以铁作为活性组分,铈锆固溶体作为载体,不仅能够满足催化裂解过程中对催化剂活性的要求,并且可以在高空速(工业丙烷脱氢中,其空速一般为0.5-1h-1

,而本技术中的空速为9.3h-1

,是其的9倍之多,所以说是高空速条件)下反应,还能提高低碳烷烃的转化率和烯烃的选择性,突避免了pt系催化剂价格昂贵和cr系催化剂对环境危害大的缺点,为将来正丁烷制烯烃的工业应用提供帮助,具有良好的工业应用前景。

20.3.浸渍铁活性组分的目的是提高正丁烷的转化率,在保证高烯烃选择性的同时也能有较高的转化率,单纯的铈锆固溶体转化率较低,而且积碳比浸渍氯化铁严重很多。

附图说明

21.图1为ce

x

zryo

2-a固溶体、ce

x

zryo

2-b、ce

x

zryo

2-c以及3%fe-ce

x

zryo

2-a的xrd图。

具体实施方式

22.正丁烷是石脑油中最难反应的分子,以下各实施例中以正丁烷为探针分子进行表征,但是本发明公开的烷烃制低碳烯烃非铬非贵金属催化剂也可以用于石脑油制低碳烯烃的反应。

23.实施例1

24.1.1催化剂的制备

25.称取ceo2的含量为17.7wt%的ce

x

zryo2固溶体(命名为ce

x

zryo

2-a)20g,蒸馏水30g,三氯化铁(六水)2g,将三氯化铁(六水)加入到蒸馏水中搅拌溶解,将溶液倒入到ce

x

zryo

2-a固溶体中,超声搅拌10min,最后在80℃的烘箱中干燥17小时,将干燥后的催化剂进行压片、破碎、过筛,取20-40目的催化剂颗粒,催化剂记为2%fe-ce

x

zryo

2-a,其中2%为铁元素的质量分数。

26.2.2催化剂的性能测试

27.取2%fe-ce

x

zryo

2-a催化剂1g,装入固定床微反应装置,以流速为60ml/min的n-c4h

10

为反应原料,在600℃和常压的条件下反应10min,用气袋收集反应后的气体,用气相色

c4h

10

为反应原料,在600℃和常压的条件下反应10min,用气袋收集反应后的气体,用气相色谱分析结果如表1所示。

48.对比例1

49.1催化剂性能测试

50.取一定量的ce

x

zryo

2-a固溶体,ce

x

zryo

2-a固溶体进行压片、破碎、过筛,取20-40目的催化剂颗粒1g,装入固定床微反应装置,以流速为60ml/min的n-c4h

10

为反应原料,在600℃和常压的条件下反应10min,用气袋收集反应后的气体,用气相色谱分析结果如表1所示。

51.对比例2

52.2.1催化剂的制备

53.称取al2o3载体10g,蒸馏水10g,三氯化铁(六水)1g,将三氯化铁(六水)加入到蒸馏水中搅拌溶解,将溶液倒入al2o3载体中,超声搅拌10min,最后在110℃的烘箱中干燥3小时。将干燥后的催化剂进行压片、破碎、过筛,取20-40目的催化剂颗粒,催化剂记为2%fe-al2o3。

54.2.2催化剂性能测试

55.取2%fe-al2o3催化剂1g,装入固定床微反应装置,以流速为60ml/min的n-c4h

10

为反应原料,在600℃和常压的条件下反应10min,用气袋收集反应后的气体,用气相色谱分析结果如表1所示。

56.以上各实施例和对比例中,ce

x

zryo2中x与y的比值为0.037~0.715。

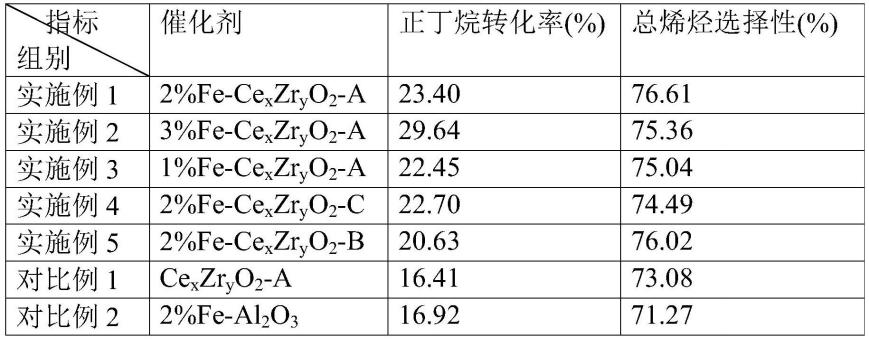

57.表1各催化剂得到的正丁烷转化率和总烯烃选择性

[0058][0059]

由表1可知,本发明公开的催化剂完全能够用于低碳烷烃催化裂解制备烯烃的过程中,并且正丁烷转化率和总烯烃的选择性均有明显的提高,具有良好的工业应用前景。

[0060]

实施例1-3中所使用的ce

x

zryo

2-a固溶体、实施例5中的ce

x

zryo

2-b固溶体、实施例4中的ce

x

zryo

2-c固溶体以及实施例2中3%fe-ce

x

zryo

2-a的物理吸附性能和元素组成分别如表2和表3所示。

[0061]

表2元素组成

[0062][0063]

表3物理吸附性能

[0064][0065]

ce

x

zryo

2-a、ce

x

zryo

2-b、ce

x

zryo

2-c以及3%fe-ce

x

zryo

2-a的xrd图如图1所示,由图1可知,实施例2制备得到的3%fe-ce

x

zryo

2-a具有良好的强度,在催化裂解过程中不易破碎,能够在高空速条件下使用,使用寿命长,由此说明将ce

x

zryo

2-a固溶体中加入铁元素得到的催化剂的相对强度能够大幅度提高(实施例2中的原料和实施例2得到的催化剂作比较得出);随着ce

x

zryo

2-a固溶体中ceo2含量的增加,固溶体的相对强度也会增加。

[0066]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1