一种高纯盐酸制备系统的制作方法

1.本发明属于二合一炉合成的氯化氢气体处理系统领域,具体是一种高纯盐酸制备系统。

背景技术:

2.当前对二合一炉合成的氯化氢气体直接通入酸进行洗涤,然后就输送至一级降膜吸收塔内通过与吸收水混合生产盐酸,然后通过尾气处理器进行尾气处理,但是该过程中发现二合一炉合成的氯化氢气体中砷气体没有得到有效去除,氯化氢气体经过酸洗涤的不够充分,而且一直输送酸进行洗涤造成酸的资源浪费,另外仅通过一级降膜吸收塔无法充分吸收氯化氢气体,造成氯化氢气体的资源浪费,而且当前利用的吸收水纯度不高,造成盐酸品质不佳。因此,急需研发一种高纯盐酸制备系统来解决以上问题。

技术实现要素:

3.本发明的目的是提供一种高纯盐酸制备系统,通过氯化氢精馏塔的设计,实现了循环酸的洗涤,提高了资源利用率,而且通过氯化氢进气口设置在进液口的下方,使得酸与气体逆向接触,提高了洗涤效率;通过第一填料段内复合铜材质的设置,能够去除砷,这样得到的氯化氢气体更纯;通过设置了一级降膜吸收塔、二级降膜吸收塔和一效尾气吸收塔,使得在一级降膜吸收塔的一级出液口处得到的盐酸浓度更高,提高了氯化氢气体与纯水的混合,减少了氯化氢气体的浪费。

4.为解决上述技术问题,本发明提供了一种高纯盐酸制备系统,包括进酸管道、氯化氢精馏塔、一级降膜吸收塔、高纯酸槽、二级降膜吸收塔、一效尾气吸收塔和二效尾气吸收塔,所述进酸管道与氯化氢精馏塔的进液口连接,氯化氢精馏塔的氯化氢进气口连接有进气管道,氯化氢精馏塔的氯化氢出气口通过管道与所述一级降膜吸收塔连接,所述一级降膜吸收塔通过管道分别与所述高纯酸槽和所述二级降膜吸收塔连接,所述二级降膜吸收塔通过管道与所述一效尾气吸收塔连接,所述一效尾气吸收塔通过管道分别连接有纯水进液端和所述二效尾气吸收塔。

5.进一步的,所述氯化氢精馏塔从下往上依次设有进气段、第一填料段、进液段、第二填料段、第三填料段和出气段,所述氯化氢进气口和所述出液口分别设置在所述进气段的一侧和底部,所述进液口设置在所述进液段的一侧,所述氯化氢出气口设置在所述出气段的顶部。

6.进一步的,所述进液段内设有两个对称设置的挡板,其中一个所述挡板靠近所述进液口设置在所述进液口的前方,所述进液段的底部设有若干个液体分布管,所述液体分布管设置在两个所述挡板的内侧,所述液体分布管的上端高于所述挡板的下端;

7.所述进气段、第一填料段、进液段、第二填料段、第三填料段和出气段之间均设有分配花板,所述液体分布管与所述分配花板连通。

8.进一步的,所述一级降膜吸收塔从上至下依次设有一级进气口、一级进液口、一级

循环水出口、一级循环水进口、一级尾气出口和一级出液口,所述一级进气口与所述氯化氢出气口通过管道连接,所述一级进液口通过管道连接有循环水进水端,所述一级出液口通过管道连接有第二分离罐,所述第二分离罐与所述高纯酸槽连接;

9.所述二级降膜吸收塔从上至下依次设有二级进气口、二级进液口、二级循环水出口、二级循环水进口、二级尾气出口和二级出液口,所述二级进气口与所述一级尾气出口通过管道连接,所述二级循环水进口与所述一级循环水出口通过管道连接,所述二级循环水出口通过管道连接有循环水出水端,所述二级出液口与所述一级进液口通过管道连接;

10.所述一效尾气吸收塔从上至下依次设有一效尾气出口、纯水进口、一效尾气进口和一效出液口,所述一效尾气进口与所述二级尾气出口通过管道连接,所述纯水进口与所述纯水进液端连通,所述一效出液口与所述二级进液口连通,所述一效尾气出口与所述二效尾气吸收塔连通。

11.进一步的,所述二效尾气吸收塔上还连接有尾气中和处理系统,所述尾气中和处理系统包括稀碱循环槽、水流喷射泵组、稀碱储存罐,所述稀碱储存罐与所述稀碱循环槽连接,所述稀碱循环槽与所述水流喷射泵组连接,所述水流喷射泵组的输出端与所述二效尾气吸收塔的进液端连通,所述二效尾气吸收塔的出液端与所述稀碱储存罐连接。

12.进一步的,所述进气段设有第一进料板和第二进料板,所述第一进料板和所述第二进料板均伸入所述进气段内,所述氯化氢进气口设置在所述第一进料板和第二进料板之间。

13.进一步的,所述进酸管道上设有循环酸泵组,所述出液口连接有第一分离罐,所述第一分离罐连接有循环酸槽,所述循环酸槽与所述循环酸泵组连接。

14.进一步的,进气管道的管道上和纯水进液端的管道上均设有流量计和阀门。

15.进一步的,所述第一填料段内为复合铜材料,形状为铜刨花状。

16.进一步的,所述二效尾气吸收塔的出液端与所述稀碱储存罐之间设有第三分离罐。

17.本发明的有益效果是:

18.1.通过本发明的高纯盐酸制备系统,将二合一炉合成的氯化氢气体经阀门控制、流量检测,送氯化氢精馏塔,经循环酸洗涤、铜刨花除砷、石墨填料除沫等处理后,精制高纯氯化氢进一级降膜吸收塔、二级降膜吸收塔和一效尾气吸收塔等,通过控制纯水进液端管道上的流量计,从而能够控制吸收水流量生产得到36%高纯盐酸;

19.2.通过吸收水采用的纯水,能够保证成品盐酸的品质;

20.3.本发明采用了一效尾气吸收塔和二效尾气吸收塔的组合吸收模式,及尾气中和处理系统的设置,能够保证吸收尾气满足gb15581-2016《氯碱工业污染物排放标准》的要求,达标排放;

21.4.通过第一填料段的复合铜材质能够去除气体中少量的砷,氯化氢精馏塔内部氯化氢进气口设置在进液口的下方,使得进入的酸与氯化氢气体逆向接触,能够使循环酸洗涤效果更佳,另外通过挡板、液体分布管与分配花板的设计,能够让酸分布的更均匀,而且与氯化氢气体逆向接触的更充分,提高洗涤效果;

22.5.通过设置一级降膜吸收塔、二级降膜吸收塔和一效尾气吸收塔之间的管道连接,能够让氯化氢气体与纯水混合的更充分,通过管道从一效出液口进入二级进液口,再从

二级出液口出来进入一级进液口,再从一级出液口出来进入高纯酸槽,这个过程使得制备的盐酸浓度越来越高,能够将通入的氯化氢气体基本都与纯水混合制备盐酸,提高资源的有效利用率;

23.6.通过在一级降膜吸收塔和二级降膜吸收塔之间布置了一条循环冷却水管道,从一级循环水进口进入一级降膜吸收塔,再从一级循环水出口进入到二级降膜吸收塔,再从二级循环水出口输送至循环水出水端,节省了管道布置;

24.7.循环酸槽、循环酸泵与氯化氢精馏塔之间形成了酸循环,提高了循环酸的利用。

附图说明

25.为了更清楚地说明本发明的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它附图。

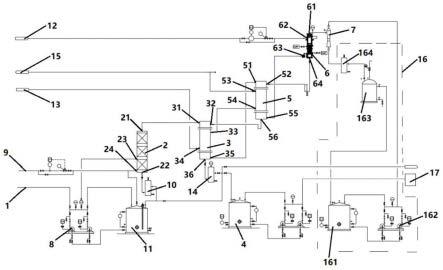

26.图1是本发明的高纯盐酸制备系统的工艺流程结构图;

27.图2是本发明的氯化氢精馏塔的结构示意图;

28.图中:1-进酸管道,2-氯化氢精馏塔,3-一级降膜吸收塔,4-高纯酸槽,5-二级降膜吸收塔,6-一效尾气吸收塔,7-二效尾气吸收塔,8-循环酸泵组,9-进气管道,10-第一分离罐,11-循环酸槽,12-纯水进液端,13-循环水进水端,14-第二分离罐,15-循环水出水端,16-尾气中和处理系统,17-高纯酸储存罐;

29.21-氯化氢出气口,22-出液口,23-进液口,24-氯化氢进气口;

30.31-一级进气口,32-一级进液口,33-一级循环水出口,34-一级循环水进口,35-一级尾气出口,36-一级出液口;

31.51-二级进气口,52-二级进液口,53-二级循环水出口,54-二级循环水进口,55-二级尾气出口,56-二级出液口;

32.61-一效尾气出口,62-纯水进口,63-一效尾气进口,64-一效出液口;

33.161-稀碱循环槽,162-水流喷射泵组,163-稀碱储存罐,164-第三分离罐;

34.201-进气段,202-第一填料段,203-进液段,204-第二填料段,205-第三填料段,206-出气段,207-挡板,208-液体分布管,209-分配花板,2010-第一进料板,2011-第二进料板。

具体实施方式

35.下面将结合本发明说明书附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.在本发明的一个具体实施例中,如图1所示,一种高纯盐酸制备系统,包括进酸管道1、氯化氢精馏塔2、一级降膜吸收塔3、高纯酸槽4、二级降膜吸收塔5、一效尾气吸收塔6和二效尾气吸收塔7,进酸管道1与氯化氢精馏塔2的进液口23连接,氯化氢精馏塔2的氯化氢进气口24连接有进气管道9,氯化氢精馏塔2的氯化氢出气口21通过管道与一级降膜吸收塔

3连接,一级降膜吸收塔3通过管道分别与高纯酸槽4和二级降膜吸收塔5连接,二级降膜吸收塔5通过管道与一效尾气吸收塔6连接,一效尾气吸收塔6通过管道分别连接有纯水进液端12和二效尾气吸收塔7,进气管道9的管道上和纯水进液端12的管道上均设有流量计和阀门;进酸管道1上设有循环酸泵组8,出液口22连接有第一分离罐10,第一分离罐10连接有循环酸槽11,循环酸槽11与循环酸泵组8连接。

37.一级降膜吸收塔3从上至下依次设有一级进气口31、一级进液口32、一级循环水出口33、一级循环水进口34、一级尾气出口35和一级出液口36,一级进气口31与氯化氢出气口21通过管道连接,一级进液口32通过管道连接有循环水进水端13,一级出液口36通过管道连接有第二分离罐14,第二分离罐14与高纯酸槽4连接;

38.二级降膜吸收塔5从上至下依次设有二级进气口51、二级进液口52、二级循环水出口53、二级循环水进口54、二级尾气出口55和二级出液口56,二级进气口51与一级尾气出口35通过管道连接,二级循环水进口54与一级循环水出口33通过管道连接,二级循环水出口53通过管道连接有循环水出水端15,二级出液口56与一级进液口32通过管道连接;

39.一效尾气吸收塔6从上至下依次设有一效尾气出口61、纯水进口62、一效尾气进口63和一效出液口64,一效尾气进口61与二级尾气出口55通过管道连接,纯水进口62与纯水进液端12连通,一效出液口64与二级进液口52连通,一效尾气出口61与二效尾气吸收塔7连通,二效尾气吸收塔7的出液端与稀碱储存罐163之间设有第三分离罐164;

40.二效尾气吸收塔7上还连接有尾气中和处理系统16,尾气中和处理系统包括稀碱循环槽161、水流喷射泵组162、稀碱储存罐163,稀碱储存罐163与稀碱循环槽161连接,稀碱循环槽161与水流喷射泵组162连接,水流喷射泵组162的输出端与二效尾气吸收塔7的进液端连通,二效尾气吸收塔7的出液端与稀碱储存罐163连接。

41.其中,尾气中和处理系统16具体工作流程为:将稀碱循环槽161内的稀碱通过水流喷射泵组162输送至二效尾气吸收塔7进行中和反应,反应后从二效尾气吸收塔7的出液端经过第三分离罐164过滤分离后输送至稀碱储存罐163。

42.如图2所示,氯化氢精馏塔2从下往上依次设有进气段201、第一填料段202、进液段203、第二填料段204、第三填料段205和出气段206,氯化氢进气口24和出液口22分别设置在进气段201的一侧和底部,进液口23设置在进液段203的一侧,氯化氢出气口21设置在出气段206的顶部;

43.进液段203内设有两个对称设置的挡板207,其中一个挡板207靠近进液口23设置在进液口23的前方,进液段203的底部设有若干个液体分布管208,液体分布管208设置在两个挡板207的内侧,液体分布管208的上端高于挡板207的下端;

44.进气段201、第一填料段202、进液段203、第二填料段204、第三填料段205和出气段206之间均设有分配花板209,液体分布管208与分配花板209连通;进气段201设有第一进料板2010和第二进料板2011,第一进料板2010和第二进料板2011均伸入进气段201内,氯化氢进气口24设置在第一进料板2010和第二进料板2011之间;第一填料段202内为复合铜材料,形状为铜刨花状。

45.本发明的工作原理为:

46.首先将进酸管道1的盐酸通过循环酸泵组8输送至氯化氢精馏塔2内,具体的从氯化氢精馏塔2的进液口23进入,沿着挡板向下流动,从液体分布管208进入到进液段203下方

的分配花板209中,然后继续向下向第一填料段202、进气段201流动,最后通过出液口22进入第一分离罐10分离杂质后的酸进入到循环酸槽11,循环酸槽11再通过循环酸泵组8输送至进液口23,在氯化氢精馏塔2内形成酸循环;

47.打开纯水进液端12的阀门,向一效尾气吸收塔6输送纯水(纯水来自电槽纯水管网),然后从一效出液口64通过管道进入到二级降膜吸收塔5内,再通过二级降膜吸收塔5的二级出液口56进入到一级降膜吸收塔3内;

48.将二合一炉合成的氯化氢气体(包含少量h2、n2、砷气体)经阀门控制、流量计检测后,从进气管道9输送至氯化氢精馏塔2内,气体从进气段201进入后,向上进入到第一填料段202后,本实施例中第一填料段202为复合铜材料,形状为铜刨花状,氯化氢气体(含少量h2、n2、砷气体)通过复合铜材料吸收砷,除去氯化氢气体中的砷气体,同时与进液段203进入的盐酸逆向接触进行循环酸洗涤,然后气体(主要氯化氢气体,少量h2、n2气体)再进入第二填料段204,本实施例中第二填料段204为石墨材质,对此时气体中带酸物进行去酸、干燥处理,然后再进入第三填料段205,本实施例中第三填料段205为石墨材质,对此时气体进行再次干燥、除沫处理,得到的高纯氯化氢气体(少量h2、n2气体)从氯化氢出气口21进入到一级降膜吸收塔3内;

49.一级降膜吸收塔3内的高纯氯化氢气体(少量h2、n2气体)与纯水混合得到盐酸,然后从一级出液口36进入第二分离罐14去除残渣后,通过管道输送至高纯酸槽4,通过对高纯酸槽4内的盐酸进行取样分析,并控制纯水进液端12的纯水输送量,待高纯酸槽4内盐酸达到36%高纯盐酸时,通过输送泵将高纯酸槽4内的盐酸输送至高纯酸储存罐17;

50.同时部分还没与纯水混合的氯化氢气体(少量h2、n2气体)从一级尾气出口35进入到二级降膜吸收塔5内,与纯水接触后形成盐酸再从二级出液口56通过管道输送一级进液口32进入到一级降膜吸收塔3内,再从一级出液口36进入第二分离罐14去除残渣后,通过管道输送至高纯酸槽4;另外少量氯化氢气体、h2、n2从二级尾气出口55进入到一效尾气吸收塔6内,氯化氢气体与纯水混合后从一效出液口64通过管道进入到二级降膜吸收塔5内,再从二级出液口56通过管道输送一级进液口32进入到一级降膜吸收塔3内,再从一级出液口36进入第二分离罐14去除残渣后,通过管道输送至高纯酸槽4;h2、n2从一效尾气吸收塔6的排空口排出;若此时还有少量氯化氢气体从一效尾气出口61通过管道进入到二效尾气吸收塔7内,通过尾气中和处理系统16进行处理。

51.其中,因氯化氢气体和纯水混合制得盐酸的过程是放热反应,通过循环冷却水对一级降膜吸收塔3和二级降膜吸收塔5进行降温处理,具体的循环水进水端13将循环冷却水通过管道从一级循环水进口34进入到一级降膜吸收塔3内,然后从一级循环水出口33通过管道进入到二级循环水进口54,再从二级循环水出口53流出,对一级降膜吸收塔3和二级降膜吸收塔5进行冷却。

52.以上所揭露的仅为本发明的一种较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,仍属本发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1