一种加氢脱硫催化剂及其制备方法与应用与流程

本发明属于催化材料合成领域,具体地说涉及一种加氢脱硫催化剂及其制备方法与应用。

背景技术:

1、伴随技术的进步,加氢催化剂在石油炼制过程的作用越来越重要。但是加氢催化剂性能的提升也越来越困难,研究人员一直在不断地尝试各种方法来提高催化剂的性能。

2、cn109718820a公开了一种磷改性复合型加氢脱硫催化剂,该催化剂由镍钼钨硫化物和磷改性粘土复合而成,以镍钼钨为脱硫活性组分,以磷改性的粘土为载体,通过吸附、离子交换、浸渍、干燥、挤出成型,再经焙烧、预硫化处理,将镍钼钨均匀分散地在磷改性粘土的结构中,形成磷改性复合型加氢脱硫催化剂,适用于油品中硫的深度脱除,但是该催化剂的催化性能还需继续提升才能满足更加严苛的反应要求。

3、cn105107521a公开了mn-fe双金属掺杂活性炭基脱硫催化剂及其制备方法,该催化剂以经硝酸改性的活性炭为载体,以金属mn和fe为活性组分,活性组分通过浸渍、氮气氛围高温煅烧负载在载体上。具体制备方法,先将活性炭浸没于硝酸中进行改性,再将改性后的活性炭浸没在硝酸锰溶液和硝酸铁溶液的混合溶液中,使活性组分mn和fe负载在改性活性炭载体上,然后将负载了mn和fe的改性活性炭煅烧,即制备得到脱硫催化剂,但是该适用范围较窄,在石油炼制中应用比较受限。

4、cn108101081a公开了一种改性氧化铝的制备方法,该方法制备的氧化铝为γ-氧化铝,氧化铝的表面积为100~500m2/g,孔容为0.1~0.6cm3/g,该制备方法为:将氧化铝与去离子水混合、搅拌、干燥;再与乙醇混合、搅拌、干燥,接着在一定温度下处理;再与助剂、去离子水混合、搅拌,然后直接分离干燥并高温处理;然后再与助剂、去离子水混合、搅拌,然后直接分离干燥并高温处理得到改性氧化铝产品。虽然该方法提供的氧化铝具有碱性可调变的特征,但是该方法会引入一些其它离子,当以该氧化铝作为催化剂时会降低催化活性。

技术实现思路

1、针对现有技术的不足,本发明提供了一种加氢脱硫催化剂及其制备方法与应用。本发明提供的加氢脱硫催化剂具有高效地活性金属利用率,用于石油烃类的加氢脱硫,可以脱除油品中的含硫化合物,可以提高催化剂的加氢脱硫的效率,是一种高效低成本的加氢脱硫催化剂。

2、本发明第一方面提供了一种加氢脱硫催化剂,包括载体和活性金属氧化物,所述载体为原始氧化铝改性后得到的改性氧化铝,所述的活性金属氧化物为氧化钼和氧化钴;所述改性氧化铝的碱量相比原始氧化铝的碱量降低1%以内,优选0.9%~0.5%。

3、本发明中,所述改性氧化铝中的氧化铝为γ-氧化铝。

4、本发明中,以催化剂的重量为基准,所述活性金属以氧化物计,氧化钼的含量为4%~24%,优选5.6%~22,氧化钴的含量为0.05%~5%,优选0.9%~4.4%,载体的含量为71%~95%,优选为74%~93%。

5、本发明中,所述催化剂的比表面积为200~500m2/g,孔容为0.2~0.7cm3/g,总酸量为0.3~1.2mmol/g。

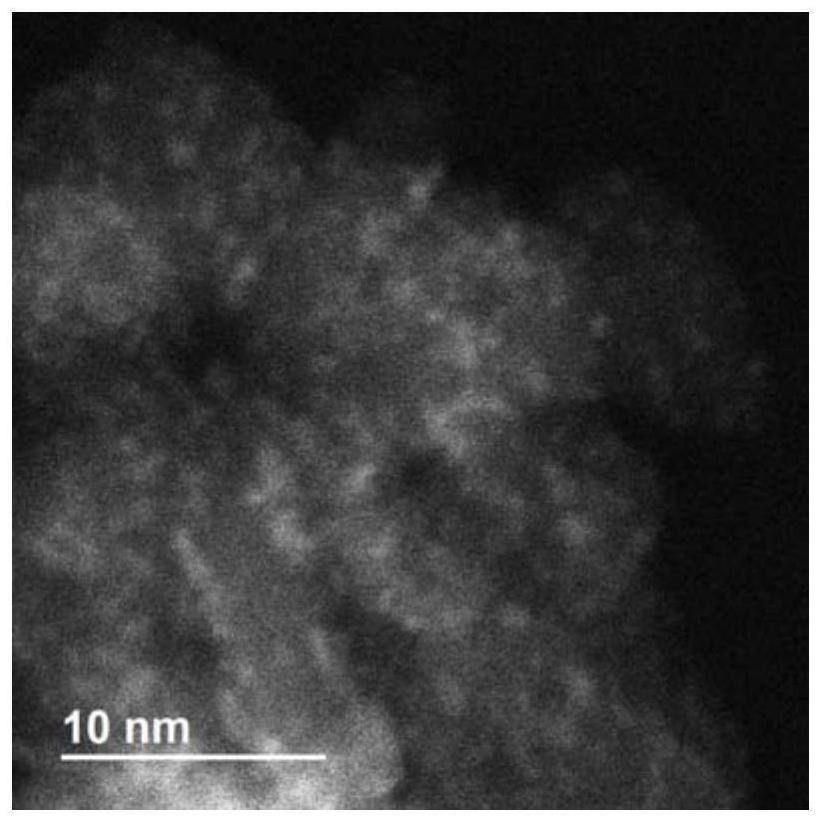

6、本发明中,所述催化剂中,活性金属颗粒的尺寸约为0.5~1.35nm。

7、本发明第二方面提供了上述加氢脱硫催化剂的制备方法,包括以下步骤:

8、(1)将原始氧化铝与去离子水混合处理,在90~220℃下干燥9~24h,优选在100~200℃下干燥10~20h;

9、(2)将步骤(1)所得固体与醇类物质混合,然后在90~220℃下干燥9~24h,优选在100~200℃下干燥10~20h,然后在280~410℃下高温处理1~6h,优选在300~400℃下高温处理2~5h;

10、(3)将步骤(2)所得固体与硝酸铝、去离子水混合,然后直接过滤;

11、(4)将步骤(3)所得固体用醋酸和去离子水混合物洗涤过滤;

12、(5)将步骤(4)所得固体在80~150℃下处理1~12h,优选100~140℃下处理2~10h,得到改性氧化铝;

13、(6)将步骤(5)所得改性氧化铝与助剂、胶溶剂混合后成型,然后在成型体上依次浸渍负载活性金属钼和钴,经高温处理,得到所述加氢脱硫催化剂。

14、本发明方法中,步骤(1)中所述的氧化铝为γ-氧化铝,所述γ-氧化铝可以为自制或市售商品。

15、本发明方法中,步骤(1)中所述的原始氧化铝和去离子水的质量比为0.5~5:10,优选为1~4:10。

16、本发明方法中,步骤(2)中所述醇类为纯净(分析纯)的乙醇或丙醇中的至少一种。

17、本发明方法中,步骤(2)中所述的固体和醇类的质量比为0.5~5:10,优选为1~4:10。

18、本发明方法中,步骤(3)中所述的固体、硝酸铝、去离子水的质量比为0.9~12:0.9~24:100,优选为1~10:1~20:100。

19、本发明方法中,步骤(3)所述的直接分离为不能用水洗或其他溶剂洗涤,只需要直接将混合物进行过滤分离。

20、本发明方法中,步骤(4)所述的固体、醋酸、去离子水的质量比为0.9~12:18~65:1000,优选为1~10:20~60:1000。

21、本发明方法中,步骤(4)所述的醋酸和去离子水混合液的温度应保持在70~95℃,优选80~90℃。

22、本发明方法中,步骤(6)中所述助剂为田菁粉、淀粉、甲基纤维素等中的至少一种,优选田菁粉;所述胶溶剂为甲酸、乙酸、柠檬酸、硝酸等中的至少一种。所述改性氧化铝、助剂、胶溶剂的质量比为100:2~6:2~11,优选100:3~5:3~10。所述的成型为常规的挤条成型。优选地,成型后进行热处理,处理温度为100~150℃,优选为110~120℃;处理时间为0.5~3h,优选1~2h。

23、本发明方法中,步骤(6)中浸渍负载活性金属的方法为分步浸渍,具体为先浸渍负载活性金属钼,再浸渍负载活性金属钴。进一步地,浸渍负载钼后,于真空环境中处理,然后再浸渍负载钴。其中,钼和钴的浸渍负载方法优选采用等体积饱和浸渍法;溶液的用量根据等体积饱和浸渍法确定。

24、本发明方法中,所述真空处理条件为:在真空度50~100微米汞柱中,处理温度为100~150℃,优选为110~120℃;处理时间为0.5~3h,优选1~2h。

25、本发明方法中,步骤(6)中浸渍负载钼时所用浸渍液为钼盐溶液,所述钼盐溶液中,钼盐(以moo3形式计)和去离子水的质量比为5~32:100,优选6~30:100。

26、本发明方法中,步骤(6)中浸渍负载钴时所用浸渍液是采用钴盐、2-二甲基咪唑、和水的混合溶液。其中,钴盐(以coo计)和去离子水的质量比为0.5~7:100,优选1~6:100;钴盐(以coo计)和2-二甲基咪唑的质量比为0.4~1.1:1,优选0.5~1:1。操作过程是先将钴盐、2-二甲基咪唑、和水混合,再采用饱和浸渍法将钴盐浸渍到载体上。

27、本发明方法中,步骤(6)中所述的钼盐包括七钼酸铵、二钼酸铵、四钼酸铵、八钼酸铵中的一种;所述的钴盐包括硝酸钴、醋酸钴中的至少一种。

28、本发明方法中,步骤(6)中所述高温处理温度为400~650℃,优选为450~600℃;处理时间为2~10h,优选3~8h。

29、本发明第三方面提供了上述加氢脱硫催化剂在脱除油品中的含硫化合物中的应用。

30、本发明加氢脱硫催化剂在使用前需要先进行硫化处理。所述硫化可以采用本领域现有硫化方法中的任一种。

31、与现有技术相比,本发明具有以下有益效果:

32、本发明方法制备的催化剂具有更高效的加氢脱硫活性。本发明催化剂所用载体改性氧化铝是经过本发明特定方法处理后几乎不含碱性。因为氧化铝的碱性位不是钼金属的理想的负载位点,负载到碱性位的钼金属会大大降低催化活性,造成巨大浪费。而本发明方法可以使硝酸铝和醋酸相结合并且覆盖氧化铝的碱性位,促使活性金属钼负载到氧化铝的非碱性位上,提高了活性金属钼的利用率,大大降低了催化剂中无效钼金属的比例,尤其可以提高低金属含量催化剂的加氢脱硫性能,使低金属含量催化剂具有更高的加氢脱硫活性,所以可以提高催化剂的催化能力。

33、本发明在浸渍钴金属时,在钴盐溶液中加入2-二甲基咪唑,并在钼负载后采用真空处理,这样可以促进钴金属与钼金属更好的协调配合,进一步提高催化剂的加氢脱硫活性。

34、本发明方法制备的催化剂的活性金属颗粒的尺寸较同等条件下常规方法制备的催化剂的氧化钼的尺寸大,催化剂的加氢脱硫活性更高。

- 还没有人留言评论。精彩留言会获得点赞!