一种生物炭复合催化剂及其制备方法与应用与流程

1.本发明涉及水处理技术领域,具体涉及一种生物炭复合催化剂及其制备方法与应用。

背景技术:

2.新型有机污染物例如抗生素、内分泌干扰物等污染物在水体里呈现难降解、降解后副产物毒性强的特点。目前,现有的催化降解用催化剂仅仅简单破坏新型污染物的结构,生成有毒的次级产物,矿化率低,其中,多环芳烃为次级产物的主要组成部分之一。在多环芳烃中,水体溶解度较高、毒性较强的菲属于新型污染物深度处理的目标之一,但由于其较稳定的分子结构,采用常用催化剂对菲进行处理存在降解率较低、降解速度较慢、成本较高等不足,因此,开发一种快速降解菲的催化剂势在必行。

技术实现要素:

3.本发明的目的在于提供一种生物炭复合催化剂,该催化剂能快速降解水中的菲,降解率较高。

4.本发明的另一目的在于提供上述生物炭复合催化剂的制备方法,该方法简单易行、无需焙烧、成本较低。

5.本发明的另一目的在于提供上述生物炭复合催化剂在降解水中菲的应用。

6.为实现上述目的,本发明提供了一种生物炭复合催化剂的制备方法,包括如下步骤:

7.(1)将cocl2·

6h2o和fecl3·

6h2o溶于去离子水中制得混合金属盐溶液a,混合金属盐溶液a中,cocl2的浓度为0.15-0.25mol/l,fecl3的浓度为0.1-0.2mol/l;

8.(2)将naoh和na2co3溶于去离子水中制得碱性溶液b,碱性溶液b中,naoh的浓度为0.825-1.175mol/l,na2co3的浓度为0.27-0.5mol/l;

9.(3)将生物炭按5.6-6.4mg/ml的浓度加入去离子水中形成含生物炭的混合液,然后将混合金属盐溶液a和碱性溶液b缓慢滴入含生物炭的混合液中,于60-80℃下边滴加边搅拌30min,待物质混合均匀并发生共沉后得到悬浮液,调节悬浮液ph为8.3~8.7;

10.(4)将悬浮液在60-80℃下陈化24h,再将悬浮液离心后得到沉淀,沉淀使用去离子水和乙醇依次反复清洗至清洗液呈中性,将清洗后的沉淀烘干,研磨过筛后得到生物炭复合催化剂。

11.进一步的,步骤(1)中,混合金属盐溶液a中,co和fe的复合形态为co

5.84

fe

2.16

(oh)

16

(co3)

1.08

·

0.32h2o。

12.优选的,步骤(3)中,混合金属盐溶液a、碱性溶液b、含生物炭的混合液三者的体积比为1:1:1。

13.优选的,步骤(3)中,用hcl和naoh调节悬浮液的ph。

14.优选的,步骤(4)中,离心参数为:5000rpm条件下离心5min;过200目筛。

15.本发明还提供一种生物炭复合催化剂,由上述制备方法所得。

16.本发明还提供上述生物炭复合催化剂在催化降解菲中的应用。

17.进一步的,具体应用过程为:将生物炭复合催化剂加入到待处理含菲废水中,然后加入过硫酸钠溶液,并在室温下搅拌反应15min。

18.优选的,所述菲在体系中的浓度为1mg/l,生物炭复合催化剂的加入量为0.2g/l,过硫酸钠在体系中的浓度为2mmol/l。

19.与现有技术相比,本发明具有以下优点:

20.(1)本发明方法简单易行、无需焙烧、成本较低;

21.(2)本发明制备得到的催化剂能够通过活化过硫酸钠来快速降解水中的菲,催化效率高,菲的降解率达到94%,在常温下即可达到较好的去除效果,操作简单快捷,无二次污染,具有较高的经济效益。

附图说明

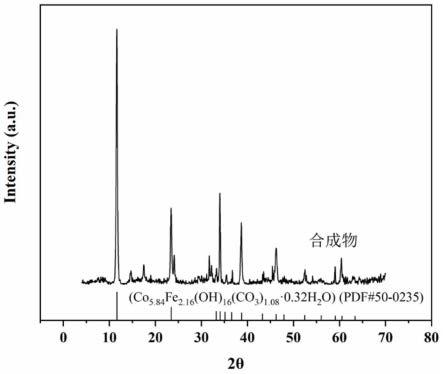

22.图1为本发明实施例一制备的生物炭复合催化剂的xrd图;

23.图2为本发明实施例一制备的生物炭复合催化剂活化过硫酸钠降解菲的降解曲线;

24.图3为加入不同量的实施例一制备的生物炭复合催化剂活化过硫酸钠降解菲的降解曲线。

具体实施方式

25.以下结合附图和具体实施例对本发明作进一步详细说明。

26.实施例一

27.一种生物炭复合催化剂的制备方法,包括如下步骤:

28.(1)将cocl2·

6h2o和fecl3·

6h2o溶于去离子水中制得混合金属盐溶液a,混合金属盐溶液a中,cocl2的浓度为0.15mol/l,fecl3的浓度为0.1mol/l;

29.(2)将naoh和na2co3溶于去离子水中制得碱性溶液b,碱性溶液b中,naoh的浓度为0.825mol/l,na2co3的浓度为0.275mol/l;

30.(3)将生物炭按5.6mg/ml的浓度加入去离子水中形成含生物炭的混合液,然后将混合金属盐溶液a和碱性溶液b缓慢滴入含生物炭的混合液中,混合金属盐溶液a、碱性溶液b、含生物炭的混合液三者的体积比为1:1:1,用恒温磁力搅拌器于60℃下边滴加边搅拌,待物质混合均匀并发生共沉后得到悬浮液,用hcl和naoh调节悬浮液ph为8.3~8.7;

31.(4)将悬浮液在60℃下陈化24h,再将悬浮液于5000rpm条件下离心5min后得到沉淀,沉淀使用去离子水和乙醇依次反复清洗至清洗液呈中性,将清洗后的沉淀移入干燥箱中在65℃下烘干,研磨过200目筛后得到生物炭复合催化剂。

32.图1为实施例制备的生物炭复合催化剂的xrd图,从图中可以看出,催化剂表面存在co

5.84

fe

2.16

(oh)

16

(co3)

1.08

·

0.32h2o,表明本实施例成功合成了目标产物。

33.将本实施例制备得到的催化剂加入含菲废水中,然后加入过硫酸钠溶液,并在室温下搅拌反应15min,其中菲在体系中的浓度为1mg/l,生物炭复合催化剂的加入量为0.2g/l,过硫酸钠在体系中的浓度为2mmol/l。降解效果如图2所示,从图中可以看出,在生物炭复

合催化剂和过硫酸钠存在的情况下,在15min内测得菲的降解率为94%,该复合催化剂能够通过活化过硫酸钠快速降解水中的菲,催化效率非常高。此外,从图中还可以看出,搅拌反应5min后,菲的降解率就达到60%以上,搅拌反应10min后,菲的降解率就达到90%以上且基本平衡。

34.将不同浓度的本实施例制备得到的生物炭复合催化剂加入含菲废水中,然后加入过硫酸钠溶液,并在室温下搅拌反应15min,其中菲在体系中的浓度均为1mg/l,生物炭复合催化剂的加入量分别为0.28g/l、0.56g/l、1.12g/l、2.24g/l,过硫酸钠在体系中的浓度均为2mmol/l。降解效果如图3所示,从图中可以看出,四种不同加入量的生物炭复合催化剂,搅拌15min后的降解率分别达到83.3%、84.1%、87.7%、42.2%,表明剂量为0.56g/l时效果最佳。

35.实施例二

36.一种生物炭复合催化剂的制备方法,包括如下步骤:

37.(1)将cocl2·

6h2o和fecl3·

6h2o溶于去离子水中制得混合金属盐溶液a,混合金属盐溶液a中,cocl2的浓度为0.2mol/l,fecl3的浓度为0.15mol/l;

38.(2)将naoh和na2co3溶于去离子水中制得碱性溶液b,碱性溶液b中,naoh的浓度为1mol/l,na2co3的浓度为0.35mol/l;

39.(3)将生物炭按6mg/ml的浓度加入去离子水中形成含生物炭的混合液,然后将混合金属盐溶液a和碱性溶液b缓慢滴入含生物炭的混合液中,混合金属盐溶液a、碱性溶液b、含生物炭的混合液三者的体积比为1:1:1,用恒温磁力搅拌器于70℃下边滴加边搅拌,待物质混合均匀并发生共沉后得到悬浮液,用hcl和naoh调节悬浮液ph为8.3~8.7;

40.(4)将悬浮液在70℃下陈化24h,再将悬浮液于5000rpm条件下离心5min后得到沉淀,沉淀使用去离子水和乙醇依次反复清洗至清洗液呈中性,将清洗后的沉淀移入干燥箱中在65℃下烘干,研磨过200目筛后得到生物炭复合催化剂。

41.实施例三

42.一种生物炭复合催化剂的制备方法,包括如下步骤:

43.(1)将cocl2·

6h2o和fecl3·

6h2o溶于去离子水中制得混合金属盐溶液a,混合金属盐溶液a中,cocl2的浓度为0.25mol/l,fecl3的浓度为0.2mol/l;

44.(2)将naoh和na2co3溶于去离子水中制得碱性溶液b,碱性溶液b中,naoh的浓度为1.175mol/l,na2co3的浓度为0.5mol/l;

45.(3)将生物炭按6.4mg/ml的浓度加入去离子水中形成含生物炭的混合液,然后将混合金属盐溶液a和碱性溶液b缓慢滴入含生物炭的混合液中,混合金属盐溶液a、碱性溶液b、含生物炭的混合液三者的体积比为1:1:1,用恒温磁力搅拌器于80℃下边滴加边搅拌,待物质混合均匀并发生共沉后得到悬浮液,用hcl和naoh调节悬浮液ph为8.3~8.7;

46.(4)将悬浮液在80℃下陈化24h,再将悬浮液于5000rpm条件下离心5min后得到沉淀,沉淀使用去离子水和乙醇依次反复清洗至清洗液呈中性,将清洗后的沉淀移入干燥箱中在65℃下烘干,研磨过200目筛后得到生物炭复合催化剂。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1